一种用于钢塑复合管生产的压力测试设备的制作方法

1.本发明涉及压力管道设备技术领域,尤其涉及一种用于钢塑复合管生产的压力测试设备。

背景技术:

2.钢塑复合管,产品以无缝钢管、焊接钢管为基管,内壁涂装高附着力、防腐、食品级卫生型的聚乙烯粉末涂料或环氧树脂涂料。钢塑复合管的管材承压性能非常好,且具有非常好的耐腐蚀性。如此优良的性能,使得钢塑复合管的用途非常广泛,石油以及天然气输送用管,工矿用管,饮水管,排水管等等各种领域均可以见到这种管的身影。

3.压力测试为衡量挤压钢塑复合管时其表面的凹陷程度,其被挤压后凹陷的程度越高和一段时间后其复原的效果越差,其质量就越差,在申请号为 cn2019216717826的一种钢塑复合管压力测试设备中通过挤压钢塑复合管对其进行固定和测试,增强了压力测试的效果;但是其还存在一些不足之处,上述的实用新型通过人工挤压的方式控制对钢塑复合管压力并肉眼观察压力测试的效果,人工的方法对钢塑复合管的压力控制不够精准,且肉眼观察测试的效果其凭借的经验,如果需要检测多跟管道,易会造成视觉疲劳,影响工作人员的眼部健康,造成检测的不够全面;且钢塑复合管往往很长,在其生产的出来时往往处于动态的运动状态,普通设备无法对运动状态的钢塑复合管进行智能压力测试,无法对运动状态下钢塑复合管的表面光洁程度进行检测,同时在生产过程中无法对钢塑复合管的表面质量状况进行自动判断,当钢塑复合管表面质量不合格时其生产线还在运行,造成大量的资源浪费与经济损失,且普通设备不能并入生产线中一起运行;针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

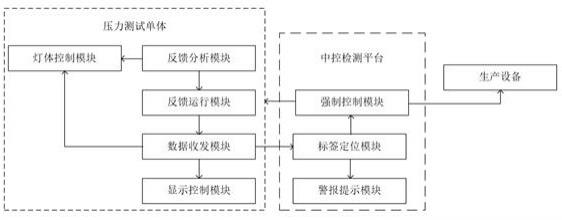

4.本发明的目的在于:通过设置推压气缸、测试圆型头、测试组件、反馈分析模块、反馈运行模块、数据收发模块、灯体控制模块、显示控制模块、标签定位模块、警报提示模块和强制控制模块,智能化的实现了对钢塑复合管表面的压力测试和表面光洁程度进行检测,并对其检测的结果进行智能自动化控制处理,还能够与生产线结合构成生产压力测试线,形成了全自动的智能质量检测模式,检测的更加全面,从而解决了传统设备依靠人工测试不够全面智能,管体外表面光洁程度无法检测,质量问题无法及时自动智能化处理的问题。

5.为了实现上述目的,本发明采用了如下技术方案:一种用于钢塑复合管生产的压力测试设备,包括安装于生产设备终端的压力测试单体,所述压力测试单体至少设有一个,所述压力测试单体包括设备外壳、钢塑复合管、控制面板、运行按钮、警示灯、运行灯和显示面板,所述控制面板固定设于设备外壳的外侧,所述运行按钮、警示灯、运行灯和显示面板均设于设备外壳上,所述设备外壳内安装有推压气

缸和测试组件,所述推压气缸的活塞推杆的底端固定安装有测试圆型头,所述测试圆型头的正下方设有支撑托环和第一支撑杆,所述支撑托环和第一支撑杆固定连接,所述第一支撑杆的底端固定设于设备外壳的底壁上,且测试圆型头与支撑托环间隙配合,所述测试组件设有两个,且测试组件分别设于测试圆型头的两侧,且测试组件包括测试外壳、环型压力传感器和反馈弹性套,所述环型压力传感器固定安装于测试外壳的内部,所述反馈弹性套固定安装于测试外壳的内部,且反馈弹性套的外表面与环型压力传感器套接;所述控制面板包括反馈分析模块、反馈运行模块、数据收发模块、灯体控制模块和显示控制模块;反馈分析模块,用于接收钢塑复合管的表面光洁程度信息和接收钢塑复合管的压力测试信息并将其发送给反馈运行模块和灯体控制模块;反馈运行模块,用于接收钢塑复合管的表面光洁程度信息和钢塑复合管的压力测试信息并对其进行运行计算,得到钢塑复合管表面的检测质量状态信息,并将其发送给数据收发模块;数据收发模块,用于收发控制信号给灯体控制模块和显示控制模块。

6.进一步的,所述反馈分析模块接收的钢塑复合管的表面光洁程度信息为环型压力传感器采集的反馈弹性套表面凸出情况的实时环圈压力总值;而接收钢塑复合管的压力测试信息为环型压力传感器采集的反馈弹性套表面凹槽的实时环线压力差值。

7.进一步的,所述压力测试单体的工作方法的步骤如下:sa:反馈分析模块接收反馈弹性套表面凸出情况的实时环圈压力总值并与预设压力数值v0进行差额计算得到实时环圈的差额压力数值v1,将实时环圈的差额压力数值v1与预设的压力范围数值v2进行比较,当v1在v2范围内时,则不产生控制信号,当v1大于v2时则产生第一控制信号;反馈分析模块还用于反馈弹性套表面凹槽的实时环线压力差值并与预设压力数值v0进行差额计算得到实时环线的差额压力数值v3,将实时环线的差额压力数值v3与预设的压力范围数值v2进行比较,当v3在v2范围内,则不产生控制信号,当v3小于v2的最小值时,则产生第二控制信号;当产生第一控制信号或第二控制信号时,将其发送给灯体控制模块;当灯体控制模块接收到第一控制信号或第二控制信号时,立即控制警示灯亮起黄灯;反馈分析模块还将实时环圈的差额压力数值v1和实时环线的差额压力数值v3发送给反馈运行模块;sb:反馈运行模块接收到实时环圈的差额压力数值v1和实时环线的差额压力数值v3对其进行截取测试钢塑复合管定长内的实时环圈的差额压力数值v1总量和实时环线的差额压力数值v3总量的和得到接收钢塑复合管表面的检测质量状态信息数值a,将a与预设的a进行比较,当a小于等于a时,则不产生控制信号,当a大于a时,则产生第三控制信号;当产生第三控制信号时,则反馈运行模块通过数据收发模块将其分别发送给灯体控制模块和显示控制模块;sc:当灯体控制模块接收到第三控制信号时,则立即控制警示灯亮起红灯;同时显示控制模块接收到第三控制信号时,对第三控制信号进行文本字符编辑立刻控制显示面板

显示文本字符的内容,其中文本字符为“xa

‑

xb端点的钢塑复合管表面粗糙、韧性较低”,同时立即控制画笔对其进行点标记,其中点标记处为xb端点,xa

‑

xb的绝对值为位移长度,当工作人员看到时,就能够对不合格的产品进行切除处理;当显示控制模块未接收到第三控制信号时,则显示控制模块控制显示面板显示“钢塑复合管质量为优”的文本字符。

8.进一步的,所述数据收发模块,还基于区域网将第三控制信号发送给中控检测平台。

9.进一步的,所述中控检测平台包括标签定位模块、警报提醒模块和强制控制模块,标签定位模块用于对多个压力测试单体进行标签定位,且还用于接收第三控制信号;中控检测平台的具体工作步骤如下:sa:标签定位模块将多个压力测试单体与多个生成设备进行对应的标签定位,使一条所述压力测试单体r与一条生产设备t构成一条生产压力测试线,其中r和t均为正整数,且r和t均分别表示为:1、2、3、4、5、6

……

;sb:当标签定位模块接收到第三控制信号后,对其进行进行文本字符编辑并将编辑后的文本字符发生给警报提示模块,还将第三控制信号发送给强制控制模块,其中文本字符为“第r测试和第t设备生产线需要检修调整”。

10.sc:当警报提示模块接收到文本字符时,警报提示模块会控制厂房的喇叭对文本字符的“第r测试和第t设备生产线需要检修调整”进行播报,工作人员听到后立即对对应的第r测试和第t设备生产线进行检修调整;强制控制模块接收到第三控制信号后立即控制对应的生产设备和压力测试单体待机运行,直到工作人员对第r测试和第t设备生产线进行检修调整后,重新运行生产线。

11.进一步的,所述测试组件的两端设有用于固定测试组件的固定组件,两个所述固定组件相对端均与测试组件固定连接,且两个测试组件的相背端均与设备外壳的内壁固定连接,所述固定组件包括固定托板、第二支撑杆和螺栓,所述固定托板的顶端抵接于测试外壳的一端并通过螺栓与其固定连接,且固定托板的底端与第二支撑杆固定连接,所述第二支撑杆的底端固定设于设备外壳的内壁。

12.进一步的,所述设备外壳的两端设有进料口和出料口,所述设备外壳内的顶端还设有两个支撑纠偏组件,两个所述支撑纠偏组件分设于设备外壳的进料口和出料口处,且支撑托环与第一支撑杆设有三个,每个所述支撑托环均与第一支撑杆对应设置,且支撑托环设于支撑纠偏组件的正下方。

13.进一步的,所述支撑纠偏组件包括第一支撑缸套、第三支撑杆和支撑壳体,所述第一支撑缸套固定设于设备外壳的顶壁,所述第三支撑杆滑动设于第一支撑缸套内,且第三支撑杆的外端套设有第一支撑弹簧,所述支撑壳体固定设于第三支撑杆的底端,所述第一支撑弹簧的两端分别支撑壳体和第一支撑缸套抵接,所述支撑壳体上转动设有转杆,所述支撑壳体远离第三支撑杆的底端开设有开口,所述转杆的外端固定套接有纠偏轮,所述纠偏轮的外端贯穿支撑壳体的开口并延伸到其外部并与钢塑复合管的外表面接触。

14.进一步的,所述纠偏轮包括用于导向矫正钢塑复合管的纠偏弧部和抵接适配钢塑复合管形状的凹陷部。

15.进一步的,所述设备外壳的底端对称设有调节支撑架,所述调节支撑架包括第二支撑缸套、第三支撑缸套、支撑板和第四支撑杆,所述第二支撑缸套固定设于设备外壳的底

端,所述第四支撑杆的两端分别与第二支撑缸套和第三支撑缸套滑动连接,所述支撑板固定设于第四支撑杆的底端,所述第四支撑杆的外端套接有第二支撑弹簧,且第二支撑弹簧的两端分别与第二支撑缸套和第三支撑缸套相对面抵接,所述第三支撑缸套固定设有凸块,所述第二支撑缸套固定设有调整曲柄,且凸块与调整曲柄设于同侧,所述调整曲柄开设有滑道,所述凸块铰接有丝杆,所述丝杆远离凸块的外端螺纹套接有调节旋母,所述调节旋母抵接于调整曲柄的顶面,所述丝杆的顶端固定设有拉手,所述丝杆滑动贯穿调整曲柄的滑道。

16.综上所述,由于采用了上述技术方案,本发明的有益效果是:(1)、本发明是通过设置的推压气缸、测试圆型头、测试组件、反馈分析模块、反馈运行模块、数据收发模块、灯体控制模块、显示控制模块、标签定位模块、警报提示模块和强制控制模块,智能化的实现了对钢塑复合管表面的压力测试和表面光洁程度进行检测,并对其检测的结果进行智能自动化控制处理,还能够与生产线结合构成生产压力测试线,形成了全自动的智能质量检测模式,检测的更加全面,从而解决了传统设备依靠人工测试不够全面智能,管体外表面光洁程度无法检测,质量问题无法及时自动智能化处理的问题;(2)、本发明是通过支撑纠偏组件配合钢塑复合管和第一支撑杆对运动状态下的钢塑复合管进行支撑定位纠偏,使检测的结果更加准确;(3)、本发明是通过调节支撑架对设备进行高度调节,从而使设备适应更多的生产设备。

附图说明

17.图1示出了根据本发明提供的压力测试单体运行工作状态的流程;图2示出了根据本发明提供的压力测试单体的结构示意图;图3示出了根据本发明提供的设备外壳的内部结构示意图;图4示出了根据本发明提供的测试组件的剖面图;图5示出了根据本发明提供的支撑纠偏组件的结构示意图;图6示出了根据本发明提供的纠偏轮的结构示意图;图7示出了根据本发明提供的环型压力传感器检测的压力数值的实时变化示意图表;图例说明:1、设备外壳;2、控制面板;3、推压气缸;4、测试圆型头;5、测试组件;6、支撑纠偏组件;7、调节支撑架;8、钢塑复合管;9、画笔;201、运行按钮;202、警示灯;203、运行灯;204、显示面板;401、支撑托环;402、第一支撑杆;501、测试外壳;502、环型压力传感器;503、反馈弹性套;504、固定组件;505、固定托板;506、第二支撑杆;507、螺栓;601、第一支撑缸套;602、第三支撑杆;603、支撑壳体;604、第一支撑弹簧;605、转杆;606、纠偏轮;607、纠偏弧部;608、凹陷部;701、第二支撑缸套;702、第三支撑缸套;703、支撑板;704、第四支撑杆;705、凸块;706、丝杆;707、调整曲柄;708、调节旋母;709、拉手;710、第二支撑弹簧。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

19.实施例1:如图2

‑

图4所示,一种用于钢塑复合管生产的压力测试设备,包括安装于生产设备终端的压力测试单体,压力测试单体至少设有一个,一个压力测试单体对应一个生产设备并形成一个生产压力测试线,压力测试单体包括设备外壳1和钢塑复合管8,设备外壳1内安装有推压气缸3和测试组件5,推压气缸3的活塞推杆的底端固定安装有测试圆型头4,测试圆型头4的正下方设有支撑托环401和第一支撑杆402,支撑托环401和第一支撑杆402固定连接,第一支撑杆402的底端固定设于设备外壳1的内壁上,且测试圆型头4与支撑托环401间隙配合,推压气缸3间歇工作带动其活塞推杆运动,其活塞推杆运动后带动与其固定的测试圆型头4向下运动并对钢塑复合管8进行挤压,使其表面钢塑复合管8产生凹陷,因此钢塑复合管8产生凹陷时测试圆型头4对其压力值为定量,其运动到测试组件5时经过一段距离后其凹陷会恢复,市面上最为流行的是钢带增强钢塑复合管8,这种管材中间层为高碳钢带通过卷曲成型对接焊接而成的钢带层,内外层均为高密度聚乙烯,由于其表面为高密度聚乙烯具有具有一定弹性和韧性,具有复原能力;测试组件5设有两个,且测试组件5分别设于测试圆型头4的两侧,且测试组件5包括测试外壳501、环型压力传感器502和反馈弹性套503,环型压力传感器502固定安装于测试外壳501的内部,反馈弹性套503固定安装于测试外壳501的内部,且反馈弹性套503的外表面与环型压力传感器502套接,测试组件5的两端设有用于固定测试组件5的固定组件504,两个固定组件504相对端均与测试组件5固定连接,且两个测试组件5的相背端均与设备外壳1的内壁固定连接,固定组件504包括固定托板505、第二支撑杆506和螺栓507,固定托板505的顶端抵接于测试外壳501的一端并通过螺栓507与其固定连接,且固定托板505的底端与第二支撑杆506固定连接,第二支撑杆506的底端固定设于设备外壳1的内壁,通过固定托板505、第二支撑杆506和螺栓507将测试组件5固定安装在设备外壳1内,当钢塑复合管8运动到测试组件5时,钢塑复合管8凸出的部分对反馈弹性套503进行挤压,反馈弹性套503被挤压后将挤压的力传递给环型压力传感器502,环型压力传感器502感应到压力后产生压力数值;当钢塑复合管8凹陷时则会造成原始压力变小,由于钢塑复合管8因为质量问题表面可能出现凹槽,因此在测试圆型头4的前端再安装一个测试组件5,用于将钢塑复合管8表面的凹槽产生的压力干扰项排出,如图7所示,钢塑复合管8贯穿测试组件5时,钢塑复合管8给予反馈弹性套503一个恒定的挤压力,因此环型压力传感器502产生一个恒定的压力值,此恒定的压力值为预设压力数值v0,黑色标点为钢塑复合管8表面实时凸出部的压力总和,空心标点为钢塑复合管8表面排除压力干扰项后的测试的压力值;本发明通过推压气缸3、测试圆型头4和测试组件5,实现了钢塑复合管8运动状态时对其进行感应和测试,根据钢塑复合管8生成的两条压力值即能够判断其表面的光洁程度和其压力测试的情况,并结合两条压力值能够进一步判断其质量状况。

20.实施例2:如图1和图2所示,一种用于钢塑复合管生产的压力测试设备,包括:控制面板2、运行按钮201、警示灯202、运行灯203和显示面板204,控制面板2固定设于设备外壳1的外侧,

运行按钮201、警示灯202、运行灯203和显示面板204均设于设备外壳1上,控制面板2包括反馈分析模块、反馈运行模块、数据收发模块、灯体控制模块和显示控制模块;反馈分析模块,用于接收钢塑复合管8的表面光洁程度信息和接收钢塑复合管8的压力测试信息并将其发送给反馈运行模块和灯体控制模块;反馈运行模块,用于接收钢塑复合管8的表面光洁程度信息和钢塑复合管8的压力测试信息并对其进行运行计算,得到钢塑复合管8表面的检测质量状态信息,并将其发送给数据收发模块;数据收发模块,用于收发控制信号给灯体控制模块和显示控制模块;反馈分析模块接收的钢塑复合管8的表面光洁程度信息为环型压力传感器502采集的反馈弹性套503表面凸出情况的实时环圈压力总值;而接收钢塑复合管8的压力测试信息为环型压力传感器502采集的反馈弹性套503表面凹槽的实时环线压力差值;压力测试单体的工作方法的步骤如下:sa:反馈分析模块接收反馈弹性套503表面凸出情况的实时环圈压力总值并与预设压力数值v0进行差额计算得到实时环圈的差额压力数值v1,将实时环圈的差额压力数值v1与预设的压力范围数值v2进行比较,当v1在v2范围内时,则不产生控制信号,当v1大于v2时则产生第一控制信号;反馈分析模块还用于反馈弹性套503表面凹槽的实时环线压力差值并与预设压力数值v0进行差额计算得到实时环线的差额压力数值v3,将实时环线的差额压力数值v3与预设的压力范围数值v2进行比较,当v3在v2范围内,则不产生控制信号,当v3小于v2的最小值时,则产生第二控制信号;当产生第一控制信号或第二控制信号时,将其发送给灯体控制模块;当灯体控制模块接收到第一控制信号或第二控制信号时,立即控制警示灯202亮起黄灯;反馈分析模块还将实时环圈的差额压力数值v1和实时环线的差额压力数值v3发送给反馈运行模块;sb:反馈运行模块接收到实时环圈的差额压力数值v1和实时环线的差额压力数值v3对其进行截取测试钢塑复合管8定长内的实时环圈的差额压力数值v1总量和实时环线的差额压力数值v3总量的和得到接收钢塑复合管8表面的检测质量状态信息数值a,将a与预设的a进行比较,当a小于等于a时,则不产生控制信号,当a大于a时,则产生第三控制信号;当产生第三控制信号时,则反馈运行模块通过数据收发模块将其分别发送给灯体控制模块和显示控制模块;sc:当灯体控制模块接收到第三控制信号时,则立即控制警示灯202亮起红灯;同时显示控制模块接收到第三控制信号时,对第三控制信号进行文本字符编辑立刻控制显示面板204显示文本字符的内容,其中文本字符为“xa

‑

xb端点的钢塑复合管8表面粗糙、韧性较低”,同时立即控制画笔9对其进行点标记,其中点标记处为xb端点,xa

‑

xb的绝对值为位移长度,当工作人员看到时,就能够对不合格的产品进行切除处理;当显示控制模块未接收到第三控制信号时,则显示控制模块控制显示面板204显示“钢塑复合管8质量为优”的文本字符;综合上述技术方案,其通过对钢塑复合管8的表面光洁程度信息和接收钢塑复合

管8的压力测试信息的对比处理,从而对钢塑复合管8的质量进行判断,无需人工操作观察,简单方便。

21.实施例3:实施例2中只能对一条生产设备进行测试,当具有多条生产设备时,工作人员在观察多条生产线时,压力测试单体对应的设有多个时,需要在对应的生产线安排人员观察,造成人力成本增加,且造成人力资源的浪费,同时不够简单方便,实施例4中重复的模块部分略;如图1和图2所示,数据收发模块,还基于区域网将第三控制信号发送给中控检测平台,中控检测平台包括标签定位模块、警报提醒模块和强制控制模块,标签定位模块用于对多个压力测试单体进行标签定位,且还用于接收第三控制信号;中控检测平台的具体工作步骤如下:sa:标签定位模块将多个压力测试单体与多个生成设备进行对应的标签定位,使一条压力测试单体r与一条生产设备t构成一条生产压力测试线,其中r和t均为正整数,且r和t均分别表示为:1、2、3、4、5、6

……

;sb:当标签定位模块接收到第三控制信号后,对其进行进行文本字符编辑并将编辑后的文本字符发生给警报提示模块,还将第三控制信号发送给强制控制模块,其中文本字符为“第r测试和第t设备生产线需要检修调整”;sc:当警报提示模块接收到文本字符时,警报提示模块会控制厂房的喇叭对文本字符的“第r测试和第t设备生产线需要检修调整”进行播报,工作人员听到后立即对对应的第r测试和第t设备生产线进行检修调整;强制控制模块接收到第三控制信号后立即控制对应的生产设备和压力测试单体待机运行,直到工作人员对第r测试和第t设备生产线进行检修调整后,重新运行生产线;上述技术方案通过标签定位模块、警报提示模块和强制控制模块对多条生产压力测试线进行压力测试、表面光滑度测试和对压力测试、表面光滑度测试的结果进行处理, 从而实现了以较少的人力物力,智能化的处理测试的结果,使设备更加具有自动智能化。

22.综合实施例1到实施例3,本发明通过设置推压气缸3、测试圆型头4、测试组件5、反馈分析模块、反馈运行模块、数据收发模块、灯体控制模块、显示控制模块、标签定位模块、警报提示模块和强制控制模块,智能化的实现了对钢塑复合管8表面的压力测试和表面光洁程度进行检测,并对其检测的结果进行智能自动化控制处理,还能够与生产线结合构成生产压力测试线,形成了全自动的智能质量检测模式,检测的更加全面。

23.实施例4:由于钢塑复合管8运动状态为高速运动的状态,无限制其位置的结构易造成钢塑复合管8运动时走偏;如图2和图5所示,一种用于钢塑复合管生产的压力测试设备,设备外壳1的两端设有进料口和出料口,设备外壳1内的顶端还设有两个支撑纠偏组件6,两个支撑纠偏组件6分设于设备外壳1的进料口和出料口处,且支撑托环401与第一支撑杆402设有三个,每个支撑托环401均与一个第一支撑杆402对应设置,且支撑托环401设于支撑纠偏组件6的正下方;支撑纠偏组件6包括第一支撑缸套601、第三支撑杆602和支撑壳体603,第一支撑缸套601固定设于设备外壳1的顶壁,第三支撑杆602滑动设于第一支撑缸套601内,且第三

支撑杆602的外端套设有第一支撑弹簧604,支撑壳体603固定设于第三支撑杆602的底端,第一支撑弹簧604的两端分别支撑壳体603和第一支撑缸套601抵接,支撑壳体603上转动设有转杆605,支撑壳体603远离第三支撑杆602的底端开设有开口,转杆605的外端固定套接有纠偏轮606,纠偏轮606的外端贯穿支撑壳体603的开口并延伸到其外部并与钢塑复合管8的外表面接触,纠偏轮606包括用于导向矫正钢塑复合管8的纠偏弧部607和抵接适配钢塑复合管8形状的凹陷部608;本发明通过设置两个支撑纠偏组件6配合支撑托环401与第一支撑杆402对运行状态下的钢塑复合管8进行纠偏,使其在压力测试与表面光洁度检修时更加平稳的运行。

24.实施例5:将压力测试单体安装在生产设备的终端,但是生产设备的高度不同,因此需要对其高度进行可调节;如图2所示,一种用于钢塑复合管生产的压力测试设备,设备外壳1的底端对称设有调节支撑架7,调节支撑架7包括第二支撑缸套701、第三支撑缸套702、支撑板703和第四支撑杆704,第二支撑缸套701固定设于设备外壳1的底端,第四支撑杆704的两端分别与第二支撑缸套701和第三支撑缸套702滑动连接,支撑板703固定设于第四支撑杆704的底端,第四支撑杆704的外端套接有第二支撑弹簧710,且第二支撑弹簧710的两端分别与第二支撑缸套701和第三支撑缸套702相对面抵接,第三支撑缸套702固定设有凸块705,第二支撑缸套701固定设有调整曲柄707,且凸块705与调整曲柄707设于同侧,调整曲柄707开设有滑道,凸块705铰接有丝杆706,丝杆706远离凸块705的外端螺纹套接有调节旋母708,调节旋母708抵接于调整曲柄707的顶面,丝杆706的顶端固定设有拉手709,丝杆706滑动贯穿调整曲柄707的滑道;工作原理,拉动拉手709使与其固定的丝杆706向远离第二支撑缸套701的一侧沿调整曲柄707的滑道运动其最低点后,旋转调节旋母708使其向下运动到合适位置,推动拉手709使丝杆706向第二支撑缸套701运动,然后第四支撑杆704向第二支撑缸套701、第三支撑缸套702运动,使第二支撑缸套701、第三支撑缸套702之间的间隙高度变小,从而调节压力测试单体高度,使压力测试单体适配更多的生产设备。

25.本压力测试设备并不局限于钢塑复合管8,还能够应用到其他外端为塑料管状物的检测。

26.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1