一种基于3D扫描的人造裂缝岩心及其制备方法与流程

一种基于3d扫描的人造裂缝岩心及其制备方法

技术领域

1.本发明涉及油气田勘探开发技术领域,具体为一种基于3d扫描的人造裂缝岩心及其制备方法。

背景技术:

2.在油气田勘探与开发过程中,很多室内实验需要用到岩心。作为理论依据的支撑,天然岩心的获取通常会在现场钻井取芯,但是现场取芯费用昂贵,成功率低,能够取到有天然裂缝的岩心更是难上加难,而且天然岩心的重复利用率很低。当对天然岩心做泥浆污染实验等损害评价试验后,基本不能在利用此天然岩心进行其它研究实验,对开展裂缝岩心的实验工作非常不利。在这些情况下,陆续模仿天然岩心的孔隙度、渗透率以及组分等制造出天然岩心物性相似的人造岩心,对人造岩心进行人工造缝,可以克服使用有限的天然岩心带来的一系列问题,能模拟地层情况。开展这些相关研究工作,大大提高了油气田开发室内实验的研究进程,为油气勘探提供有力的技术支持。

3.最初,2001年,徐刚等人提出一种对人造岩心进行人工造缝方法,对岩心进行拉伸、单轴和三轴压缩实验,得到人造裂缝;2007年,h.h.abass等人模拟张性天然裂缝,把岩心置于强张力状态下使岩心起缝;2009年,张麒麟等采用了压缝法和劈缝法来制备裂缝岩心,但这些方法不能保证造缝岩心的结构完整性,破坏了岩心的原始力学性质。之后,2015年,毛金成提出将碳酸盐、无机胶和可溶解有机凝胶粉末混合均匀,支撑剂之间用提前准备好的可溶解有机凝胶填平,烘干成型,再用蒸馏水浸泡,将可溶有机凝胶驱干净,获得了一定宽度的支撑岩心;2016年,谢坤提出制作人造岩心后,设计出裂缝的宽度开度及贯穿程度,将淀粉隔层平铺在岩心上(可一直叠加),加热固化抽真空后,将岩心放入含降解酶水溶液中加热浸泡,可产生裂缝,但这些方法中,有机凝胶或者淀粉可能会有残留,大大影响岩心的渗透率。紧接着在2017年,白建文提出插针造缝法,但是不能很好的控制裂缝的开度、宽度以及网络形态;2019年,刘卫东制造出与页岩渗透率相似的滤饼,用人工插针的方法控制裂缝宽度和孔隙,但是依旧与真实裂缝情况相差甚远,因此这些方法虽然保证了岩心的力学完整性,但是不能很好的模拟真实地层裂缝情况。

4.由于天然岩心珍贵,获取不易,加之现有技术在人造岩心制作过程中产生裂缝形态、裂缝分布位置和操作麻烦等问题,导致无法开展大量的研究工作,阻碍了岩心裂缝物理模拟技术及相关实验的进展,导致研究岩心裂缝及相关规律的工作发展缓慢,影响油气田勘探开发及相关知识学科的开展研究。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种基于3d扫描的人造裂缝岩心及其制备方法,3d扫描技术可以使人造岩心裂缝与天然岩心裂缝几乎吻合,能够形成研究所需的岩心中复杂缝网结构形状,很好的解决了人造裂缝与天然裂缝的差异性及裂缝贯穿程度、开度、裂缝分布位置不可控的问题,满足相关裂缝岩心的实验需求。

6.本发明是通过以下技术方案来实现:

7.一种基于3d扫描的人造裂缝岩心的制备方法,包括如下步骤:

8.步骤1,先将天然岩心剖缝,形成两个半圆柱体,所述的半圆柱体与天然岩心的直径相同,得到第一半圆柱体和第二半圆柱体,之后对第一半圆柱体和第二半圆柱体的剖缝面依次进行3d扫描,分别得到第一半圆柱体和第二半圆柱体的裂缝面形态数据;

9.步骤2,在与第一半圆柱体和第二半圆柱体的剖缝面形状相同的刻蚀板的两个表面,依次利用第一半圆柱体和第二半圆柱体的裂缝面形态数据进行激光刻蚀,得到激光刻蚀后的刻蚀板;

10.步骤3,先将与步骤1所述天然岩心黏土矿物种类和含量相同的矿物,以及胶结物混合均匀后倒入模具,使所得的原料形状与步骤1所述的天然岩心相同,用步骤2所述的激光刻蚀后的刻蚀板沿该原料的中心插入,然后压制原料,得到与剖缝后第一半圆柱体和第二半圆柱体剖缝面形态相同的第一类半圆柱体和第二类半圆柱体;

11.步骤4,将第一类半圆柱体和第二类半圆柱体进行固化,完成人造裂缝岩心的制备。

12.优选的,步骤1使用3d扫描仪对第一半圆柱体和第二半圆柱体的剖缝面进行扫描,分别得到第一半圆柱体和第二半圆柱体的裂缝面形态数据。

13.优选的,步骤2中所述刻蚀板的厚度小于或者等于0.5cm。

14.优选的,步骤2将第一半圆柱体和第二半圆柱体的裂缝面形态数据导入激光刻蚀仪,刻蚀板在激光刻蚀仪的高能脉冲激光束下进行激光刻蚀,得到激光刻蚀后的刻蚀板。

15.优选的,步骤3先将与步骤1所述天然岩心黏土矿物种类和含量相同的矿物加入到泥浆罐中,之后加入胶结物混合均匀,再加入模具中,在模具中得到与步骤1所述天然岩心形状相同的原料。

16.进一步,所述模具的形状与步骤1所述天然岩心的形状相同。

17.再进一步,步骤3将激光刻蚀后的刻蚀板从模具正中央插入,然后压制原料使所述的原料,得到与剖缝后第一半圆柱体和第二半圆柱体剖缝面形态相同的第一类半圆柱体和第二类半圆柱体。

18.优选的,步骤4将第一类半圆柱体和第二类半圆柱体在100~120℃下固化8~12h。

19.一种由上述任意一项所述的基于3d扫描的人造裂缝岩心的制备方法得到的人造裂缝岩心。

20.与现有技术相比,本发明具有以下有益的技术效果:

21.本发明一种基于3d扫描的人造裂缝岩心的制备方法,先将天然岩心剖缝成两个与天然岩心直径相同的半圆柱体,之后对得到的第一半圆柱体和第二半圆柱体的剖缝面依次进行3d扫描,可以得到第一半圆柱体和第二半圆柱体的裂缝面形态数据,然后在与两个半圆柱体剖缝面形状相同的刻蚀板的两个表面,依次利用这样裂缝面形态数据进行激光刻蚀,这样可以将天然裂缝岩心的裂缝情况完整地转移到刻蚀板上;紧接着用与天然岩心黏土矿物种类和含量相同的矿物、以及胶结物混合均匀后倒入模具,可使这些原料在模具中的形状与最开始的天然岩心相同,这样将激光刻蚀后的刻蚀板沿该原料的中心插入,通过压制原料可复制刻蚀板上的剖缝面的轮廓或形态,最终在人造岩心中复制天然岩心剖缝后的剖缝面,最后固化即可完成人造裂缝岩心的制备。本发明解决了天然岩心获取不易、裂缝

形态和裂缝分布位置、操作麻烦等问题,而且3d扫描技术可以使人造岩心裂缝与天然岩心裂缝几乎吻合,形成研究所需的岩心中复杂缝网结构形状,很好的解决了人造裂缝与天然裂缝的差异性及裂缝贯穿程度、开度、裂缝分布位置不可控的问题,满足相关裂缝岩心的实验需求。

附图说明

22.图1为现有技术中的剖缝装置结构示意图。

具体实施方式

23.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

24.本发明一种基于3d扫描的人造裂缝岩心的制备方法,包括如下步骤:

25.步骤1、分析储层的黏土矿物成分:

26.对天然岩心进行x-衍射,分析其黏土矿物的种类及含量;

27.步骤2、制备天然岩心裂缝:

28.将天然岩心放入如图1所示的剖缝装置中进行剖缝,得到两个半圆柱体,该半圆柱体与天然岩心的直径相同,记为第一半圆柱体和第二半圆柱体,完成后取出第一半圆柱体和第二半圆柱体;

29.步骤3、3d扫描裂缝:

30.使用3d扫描仪对天然岩心的裂缝进行扫描,即对第一半圆柱体和第二半圆柱体的剖缝面进行形态数据信息的获取,分别得到第一半圆柱体和第二半圆柱体的裂缝面形态数据;

31.步骤4、激光刻蚀:

32.将导出的第一半圆柱体和第二半圆柱体的裂缝面形态数据导入激光刻蚀仪,利用高能脉冲激光束在与第一半圆柱体和第二半圆柱体的剖缝面形状相同的刻蚀板的两个表面进行刻蚀,刻蚀板的厚度小于或者等于0.5cm,通过激光刻蚀技术获取含有两个不同裂缝面的刻蚀板;

33.步骤5、制备人造岩心:

34.先将与步骤1所述天然岩心黏土矿物种类和含量相同的矿物,以及胶结物混合均匀后倒入模具,使所得的原料形状与步骤1所述的天然岩心相同,用步骤2所述的激光刻蚀后的刻蚀板沿该原料的中心插入,然后压制原料,得到与剖缝后第一半圆柱体和第二半圆柱体剖缝面形态相同的第一类半圆柱体和第二类半圆柱体;

35.具体地,可以先将与步骤1所述天然岩心黏土矿物种类和含量相同的矿物加入到泥浆罐中,之后加入胶结物混合均匀,再加入模具中,在模具中得到与步骤1所述天然岩心形状相同的原料,将激光刻蚀后的刻蚀板从模具正中央插入,然后压制原料使所述的原料,以便在人造岩心中复制天然岩心剖缝后的剖缝面,得到与剖缝后第一半圆柱体和第二半圆柱体剖缝面形态相同的第一类半圆柱体和第二类半圆柱体;

36.模具的形状与步骤1所述天然岩心的形状相同;

37.步骤6、制备人造裂缝岩心:

38.将第一类半圆柱体和第二类半圆柱体在100~120℃下固化8~12h,完成人造裂缝岩心的制备,获得人造裂缝岩心。

39.实施例1

40.本发明一种基于3d扫描的人造裂缝岩心的制备方法,其具体实施步骤如下:

41.(1)分析储层的黏土矿物成分:

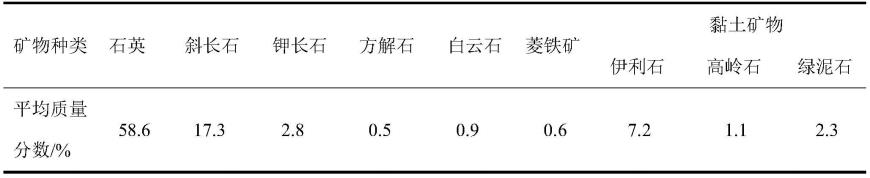

42.经x-衍射发现天然岩心1各类矿物含量如表1所示。

43.表1岩心1矿物含量

[0044][0045]

(2)制备天然岩心裂缝:

[0046]

用图1所示的装置对高度为5cm、直径为2.12cm的天然岩心进行剖缝,得到两个半圆柱体,取出;分别记两块半圆柱体岩心为1和2,记录1的高度为5cm,直径为2.12cm;2的高度为5cm,直径为2.12cm;

[0047]

(3)3d扫描裂缝:

[0048]

使用3d扫描仪对天然岩心的裂缝进行扫描,扫描速度为37mm/s,扫描精度为0.02mm。

[0049]

将1放置于3d激光扫描仪的置物台中央,剖缝面处于垂直状态。启动软件,扫描面设置为1,高度设置为5cm,扫描精度设置为0.02mm。点击preview进行预览,通过小窗口可调整参数。参数设置完毕后,点击scan进行扫描。扫描结束后,将文件数据导出为源.stl和源.dxf格式;2同理,这样获取到两个裂缝表面形态信息;

[0050]

(4)激光刻蚀:

[0051]

取出一块高度为5cm,厚度为0.5cm的长方体刻蚀板,刻蚀板清洗干净,烘干,将获取的裂缝面1的数据信息导入激光刻蚀仪,利用高能脉冲激光束在刻蚀板外侧的一个面进行刻蚀,接着将获取的裂缝面2的数据信息导入激光刻蚀仪,利用高能脉冲激光束在刻蚀板外侧的另外一个面进行刻蚀,刻蚀板准备完成;

[0052]

(5)制备人造岩心:

[0053]

在泥浆罐中依次加入与表1种类和含量相等的矿物,加入胶结物,混合均匀,放入高度为5cm、直径为2.12cm的模具进行压制,将制备好的刻蚀板从配料正中央插入,施加压力对其进行压制;

[0054]

(6)制备人造岩心裂缝:

[0055]

将刻蚀板取出,把两块类半圆柱体岩心轻轻分开,两个半类圆柱体岩心分别设为a与b,与天然岩心的1与2相对应,放入烘箱固化,烘箱温度设置为110℃,时间设置为10h。

[0056]

a与b合起来会形成一个有一定宽度的缝隙,该剖缝面与天然岩心的剖缝面相同。这样形成的裂缝完全复制了天然岩心裂缝,满足相关裂缝岩心实验研究需求。

[0057]

实施例2

[0058]

本发明一种基于3d扫描的人造裂缝岩心的制备方法,其具体实施步骤如下:

[0059]

(1)分析储层的黏土矿物成分:

[0060]

经x-衍射发现天然岩心2各类矿物含量如表2所示。

[0061]

表2岩心2矿物含量

[0062][0063]

(2)制备天然岩心裂缝:

[0064]

用图1所示的装置对高度为8cm、直径为3cm的天然岩心进行剖缝,得到两个半圆柱体,取出;分别记两块半圆柱体岩心为3和4,记录3的高度为8cm,直径为3cm;4的高度为8cm,半径为3cm;

[0065]

(3)3d扫描裂缝:

[0066]

使用3d扫描仪对天然岩心的裂缝进行扫描,扫描速度为37mm/s,扫描精度为0.02mm。

[0067]

将3放置于3d激光扫描仪的置物台中央,剖缝面处于垂直状态。启动软件,扫描面设置为1,高度设置为8cm,扫描精度设置为0.02mm。点击preview进行预览,通过小窗口可调整参数。参数设置完毕后,点击scan进行扫描。扫描结束后,将文件数据导出为源.stl和源.dxf格式;4同理,这样获取到两个裂缝表面形态信息;

[0068]

(4)激光刻蚀:

[0069]

取出一块高度为8cm,厚度为0.5cm的长方体刻蚀板,刻蚀板清洗干净,烘干,将获取的裂缝面3的数据信息导入激光刻蚀仪,利用高能脉冲激光束在刻蚀板外侧的一个面进行刻蚀,接着将获取的裂缝面4的数据信息导入激光刻蚀仪,利用高能脉冲激光束在刻蚀板外侧的另外一个面进行刻蚀,刻蚀板准备完成;

[0070]

(5)制备人造岩心:

[0071]

在泥浆罐中依次加入与表2种类和含量相等的矿物,加入胶结物,混合均匀,放入高度为8cm、直径为3cm的模具进行压制,将制备好的刻蚀板从配料正中央插入,施加压力对其进行压制;

[0072]

(6)制备人造岩心裂缝:

[0073]

将刻蚀板取出,把两块类半圆柱体岩心轻轻分开,两个类半圆柱体岩心分别设为c与d,与天然岩心的3与4相对应,放入烘箱固化,烘箱温度设置为110℃,时间设置为10h。

[0074]

实施例3

[0075]

本发明一种基于3d扫描的人造裂缝岩心的制备方法,其具体实施步骤如下:

[0076]

(1)分析储层的黏土矿物成分:

[0077]

经x-衍射发现天然岩心3各类矿物含量如表3所示。

[0078]

表3岩心3矿物含量

[0079][0080]

(2)制备天然岩心裂缝:

[0081]

用图1所示的装置对高度为7cm、直径为2.8cm的天然岩心进行剖缝,得到两个半圆柱体,取出;分别记两块半圆柱体岩心为5和6,记录5的高度为7cm,直径为2.8cm;6的高度为7cm,直径为2.8cm;

[0082]

(3)3d扫描裂缝:

[0083]

使用3d扫描仪对天然岩心的裂缝进行扫描,扫描速度为37mm/s,扫描精度为0.02mm。

[0084]

将5放置于3d激光扫描仪的置物台中央,剖缝面处于垂直状态。启动软件,扫描面设置为1,高度设置为7cm,扫描精度设置为0.02mm。点击preview进行预览,通过小窗口可调整参数。参数设置完毕后,点击scan进行扫描。扫描结束后,将文件数据导出为源.stl和源.dxf格式;6同理,这样获取到两个裂缝表面形态信息;

[0085]

(4)激光刻蚀:

[0086]

取出一块高度为7cm,厚度为0.5cm的长方体刻蚀板,刻蚀板清洗干净,烘干,将获取的裂缝面5的数据信息导入激光刻蚀仪,利用高能脉冲激光束在刻蚀板外侧的一个正面进行刻蚀,接着将获取的裂缝面6的数据信息导入激光刻蚀仪,利用高能脉冲激光束在刻蚀板外侧的另外一个面进行刻蚀,刻蚀板准备完成;

[0087]

(5)制备人造岩心:

[0088]

在泥浆罐中依次加入与表3种类和含量相等的矿物,加入胶结物,混合均匀,放入高度为7cm、直径为2.8cm的模具进行压制,将制备好的刻蚀板从配料正中央插入,施加压力对其进行压制;

[0089]

(6)制备人造岩心裂缝:

[0090]

将刻蚀板取出,把两块类半圆柱体岩心轻轻分开,两个类半圆柱体岩心分别设为e与f,与天然岩心的5与6相对应,放入烘箱固化,烘箱温度设置为110℃,时间设置为10h。

[0091]

所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包括在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1