一种基于球形压入法的金属材料塑性参数获取方法与流程

1.本发明涉及材料测试领域,特别是涉及一种基于球形压入法的金属材料塑性参数获取方法。

背景技术:

2.塑性参数表示金属材料的变形能力,是评价材料质量的重要指标。通常将测试材料加工成拉伸试样进行单轴拉伸试验,通过试样断裂前后长度和断面的变形程度表征材料的断后伸长率和断面收缩率作为评价材料塑性的两项指标,对于在役构件或微小试料无法采用传统拉伸试验进行力学性能测试,难于进行塑性参数评定。

3.球压入法是通过对材料表面微区域施加载荷,并根据载荷-深度测试和力学计算公式获得材料的力学性能,测试时基本不会对设备造成破坏性损伤,对试样尺寸和形状要求没有严格要求,成为在役设备材料力学性能的新兴检测手段。然而目前压入法试验主要集中在对材料的强度、刚度和硬度等方面的测定,尚未有研究者提出有效评价材料塑性的压入测试方法。

4.因此本发明提供一种基于球形压入法的金属材料塑性参数获取方法,来解决现有技术中的单轴拉伸试验无法用于评价如在役构件或微小试料等情况下的塑性参数的问题。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种基于球形压入法的金属材料塑性参数获取方法,用于解决现有技术中的常用塑性参数试验方法无法用于评价如在役构件或微小试料等情况下的塑性参数的问题。

6.为实现上述目的及其他相关目的,本发明提供一种基于球形压入法的金属材料塑性参数获取方法,包括如下步骤:

7.使硬质球形压头对齐于金属试样的待测试压入区域;

8.使用硬质球形压头在待测试压入区域逐渐增加载荷直至最大载荷f

mf

,并在达到最大载荷f

mf

后卸载;在加载和卸载过程中通过位移传感器实时获取硬质球形压头的压入深度数据,记录施加载荷与压入深度之间的关系曲线;

9.在关系曲线上提取最大压入深度h

mf

和残余压入深度h

cf

;

10.根据关系式计算得出收缩率z;根据以及计算得出伸长率a,其中df为测量的压痕直径,d为硬质球形压头的直径。

11.优选的,为了这样保证塑性参数计算结果的准确性,所述金属材料塑性参数获取方法还包括:对金属试样表面进行处理,保证待测试压入区域平整。

12.优选的,所述待测试压入区域在处理之后的表面粗糙度小于0.8μm,减小了表面粗

糙度对测试结果的影响,进一步提高了塑性参数计算结果的准确性。

13.优选的,所述使用硬质球形压头在待测试压入区域逐渐增加载荷直至最大载荷f

mf

,并在达到最大载荷f

mf

后卸载的步骤包括:始终保持所述硬质球形压头垂直于金属试样的待测试压入区域;用来确保对待测试金属施加的载荷的始终垂直于待测试金属材料表面,进而确保产生的压入深度和压痕直径是载荷直接作用的结果,而不是其法向的分解载荷,从而保证塑性参数计算结果的准确性。

14.优选的,所述最大载荷f

mf

满足以下条件:对于黑色金属,最大压入载荷f

mf

满足f

mf

=294d2;对于有色金属,最大压入载荷f

mf

满足f

mf

=98d2;进一步保证得到的施加载荷与压入深度之间的关系曲线的准确性。

15.优选的,所述测量压痕直径df使用光学显微镜测量,通过光学显微镜可以得到更为精确的测试结果,进而保证塑性参数计算结果的准确性。

16.优选的,所述使硬质球形压头对齐于金属试样的待测试压入区域的步骤包括:

17.固定压入设备与金属试样的相对位置,压入设备包括硬质球形压头和位移传感器,硬质球形压头直径为d,位移传感器用于测量硬质球形压头的压入深度;如此可更为便捷的得出施加载荷与压入深度之间的关系曲线。

18.如上所述,本发明的一种基于球形压入法的金属材料塑性参数获取方法,具有以下有益效果:本发明通过硬质球形压头和对待测金属材料进行压入测试,并根据测试得到的测量压痕直径df、最大压入深度h

mf

以及残余压入深度h

cf

,进而计算得到金属塑性参数收缩率z和伸长率a,解决了现有常用塑性参数测试方法无法用于评价如在役构件或微小试料等情况下的塑性参数的问题。

附图说明

19.图1显示为本发明一种基于球形压入法的金属材料塑性参数获取方法的示意图;

20.图2显示为本发明一种基于球形压入法的金属材料塑性参数获取方法的施加载荷与压入深度之间的关系曲线示意图。

21.元件标号说明

[0022]1ꢀꢀ

硬质球形压头

[0023]2ꢀꢀ

金属试样

具体实施方式

[0024]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0025]

须知,本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0026]

如图1所示,本发明提供一种基于球形压入法的金属材料塑性参数获取方法,其步骤包括:

[0027]

使硬质球形压头1对齐于金属试样2的待测试压入区域;

[0028]

使用硬质球形压头1在待测试压入区域逐渐增加载荷直至最大载荷f

mf

,并在达到最大载荷f

mf

后卸载;在加载和卸载过程中通过位移传感器实时获取硬质球形压头1的压入深度数据,记录施加载荷与压入深度之间的关系曲线;

[0029]

在关系曲线上提取最大压入深度h

mf

和残余压入深度h

cf

;

[0030]

根据关系式计算得出收缩率z;

[0031]

根据以及计算得出伸长率a,其中df为测量压痕直径,d为硬质球形压头1的直径。

[0032]

本发明的一种基于球形压入法的金属材料塑性参数获取方法通过硬质球形压头1和对待测金属材料进行压入测试,并根据测试得到的测量压痕直径df、最大压入深度h

mf

以及残余压入深度h

cf

,进而计算得到金属塑性参数收缩率z和伸长率a。

[0033]

在本实施中,如图1所示,使用直径d=2.5mm的碳化钨硬质球形压头对12cr测试材料表面进行压入试验,压入最大载荷目标值由f

mf

=294d2得出f

mf

为1838n,记录如图2所示的压入卸载过程中的施加载荷与压入深度之间的关系曲线示意图;由施加载荷与压入深度之间的关系曲线示意图提取最大压入深度h

mf

=0.0954mm,卸载后的残余深度h

cf

=0.0588mm。使用光学显微镜测量12cr测试材料表面的压痕直径df=0.90mm。

[0034]

根据关系式得出收缩率z=62.2%;根据关系式计算卸载残余深度h

cf

=0.0588mm对应的残余压痕直径d

cf

,可得d

cf

=0.758mm;其中d为硬质合金压头直径;h

cf

为卸载残余深度;根据关系式计算伸长率a,可得a=18.8%;其中df为测量压痕直径;d

cf

为残余压痕直径,如图1所示。

[0035]

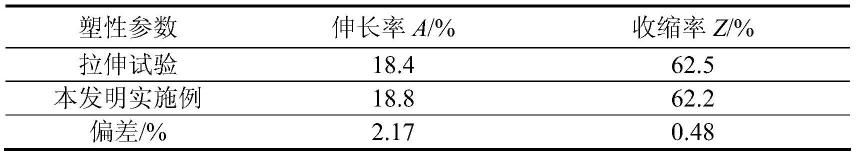

进一步的,如下表所示,将本实施例获得12cr测试材料塑性参数与拉伸试验获取的塑性参数对比后发现相差很小,其中伸长率a的偏差为2.17%,收缩率的偏差为0.48%,证明了本发明技术的准确度和可实施性。

[0036][0037]

进一步的,在本实施例中,为了保证塑性参数计算结果的准确性,在测试之前对金属试样2表面进行处理,保证待测试压入区域表面平整。

[0038]

进一步的,在本实施例中,待测试压入区域在处理之后的表面粗糙度小于0.8μm,

减小了表面粗糙度对测试结果的影响,进一步提高了塑性参数计算结果的准确性。

[0039]

进一步的,在本实施例中,为了确保产生的压入深度和压痕直径是载荷直接作用的结果,而不是其法向的分解载荷,使用硬质球形压头1在待测试压入区域逐渐增加载荷直至最大载荷f

mf

,并在达到最大载荷f

mf

后逐步卸载的步骤中,始终保持硬质球形压头1垂直于金属试样2即12cr测试材料的待测试压入区域;用来确保施加的载荷的始终垂直于12cr测试材料表面,进而保证塑性参数计算结果的准确性。

[0040]

进一步的,在本实施例中,为了保证得到的施加载荷与压入深度之间的关系曲线的准确性,对于12cr测试材料,作为一种黑色金属,施加的最大载荷f

mf

满足满足f

mf

=294d2,得出f

mf

为1838n;其中d为硬质球形压头1的直径;同样的对于一些有色金属,最大压入载荷f

mf

满足f

mf

=98d2。

[0041]

在本实施例中,测量压痕直径df使用光学显微镜测量,从而保证塑性参数计算结果的准确性。

[0042]

在本实施例中,使硬质球形压头1对齐于金属试样2的待测试压入区域的步骤包括:

[0043]

固定压入设备与金属试样2的相对位置,压入设备包括硬质球形压头1和位移传感器,硬质球形压头1直径为d,位移传感器用于测量硬质球形压头1的压入深度,如此可更为便捷的得出施加载荷与压入深度之间的关系曲线。

[0044]

综上所述,本发明的一种基于球形压入法的金属材料塑性参数获取方法,通过硬质球形压头1和对待测金属材料进行压入测试,并根据测试得到的相关数据,进而计算得到金属塑性参数收缩率z和伸长率a,解决了现有常用塑性参数测试方法无法用于评价如在役构件或微小试料等情况下的塑性参数的问题。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0045]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1