一种高温合金高温下疲劳裂纹扩展门槛值的测试方法与流程

1.本发明属于疲劳裂纹扩展技术领域,具体为一种高温合金高温下疲劳裂纹扩展门槛值的测试方法。

背景技术:

2.损伤容限是从20世纪70年代开始发展并逐步应用的一种现代疲劳断裂控制方法。美国民航局早在1978年就在民航法规far 25.571中增加“损伤容限”设计规定,目前国内外现役飞机结构的修检、先进飞机设计都采用了这种设计准则。在损伤容限设计中,材料的疲劳裂纹扩展门槛值δkth(以下简称“门槛值δkth”)是一项非常重要的性能指标,其直接影响了飞机检修间隔以及临界裂纹长度。对于广泛应用于航空结构的铝合金、钛合金与结构钢,主要参照astm e647

‑

15e1、gb/t 6398

‑

2017等测试标准测定门槛值δkth,其定义为在降力或降k试验中,疲劳裂纹扩展速率接近于零或裂纹停止扩展时对应的裂纹尖端应力强度因子范围。通常认定疲劳裂纹扩展速率等于10

‑7mm/cycle所对应的应力强度因子范围值为合金该条件下δkth。但现行标准适用于室温环境下,对于高温环境下尚无规范、系统的方法。

3.对于航空发动机而言,以损伤容限为基础的发动机寿命控制方法也是未来发动机修检、新发动机设计的发展方向。但由于发动机服役时存在温度场耦合,加之发动机转子、榫槽、叶片等复杂的结构,与飞机相比服役条件更加复杂,因此损伤容限在航空发动机领域工程应用开展迟缓。其中,由于材料高温下断裂性能测定困难,发动机损伤容限设计尚缺乏大量、可靠的基础数据。对于航空发动机的关键材料—高温合金,已有研究显示在高温时由于高温合金自身的蠕变效应及高温造成的裂纹面氧化造成氧化物诱导的裂纹闭合等因素综合影响,在疲劳裂纹扩展速率在10

‑6mm/cycle时,其裂纹扩展速率迅速下降,甚至裂纹停止扩展。因此室温下门槛值δkth测定方法无法拓展至高温下,亟需建立一套可靠、可行的高温门槛值δkth测定方法。

4.疲劳裂纹扩展门槛值是反映含裂纹缺陷构件抗断裂性能的一个重要指标,为含裂纹结构的无限寿命设计及变幅载荷下不产生疲劳损伤的小载荷截取提供可靠依据。其疲劳裂纹扩展门槛值数据缺失对高温合金在涉及到高温长时服役的航空、航天等领域的使用存在较大影响。

技术实现要素:

5.本发明旨在针对目前常用测试技术的不足,提供一种高温合金高温下疲劳裂纹扩展门槛值的测试方法,以建立一套可靠、可行的高温门槛值δkth测定方法。

6.为达到上述目的,本发明主要提供如下技术方案:一种高温合金高温下疲劳裂纹扩展门槛值的测试方法,包括如下步骤,步骤1,预制试样;步骤2,在室温下进行第一次裂纹预制,释放缺口处残余应力,且形成贯穿裂纹以

避免高温下产生角裂纹或两侧裂纹偏离;步骤3,采用高温炉对试样进行加热,达到测试温度后保温,并在高温下再次预制裂纹,使得δa=0.4~0.6mm;步骤4,采用逐级降力法测定升降对的门槛值,在保持应力比的前提下,使力值逐渐下降,直至裂纹不扩展状态,将裂纹不扩展状态对应的δk

i

与上一级应力下的δk

i

‑1进行配对,获得一个裂纹扩展与裂纹不扩展临界状态的升降对,(δk

i

+δk

i

‑1)/2为该升降对的门槛值δk;步骤5,获得对应裂纹不扩展的点后,将载荷提高至前3~4级的力值,使得裂纹尖端可以突破前沿的阻碍,重新开始扩展,重复步骤4,直至满足置信度要求,所有升降对的门槛值的平均值即为试样该试验条件门槛值。

7.上述的测试方法中,在步骤1中,所述试样为标准紧凑拉伸试样,所述试样为c(t)试样,所述试样的b/w小于0.15,所述试样的宽度w大于40mm,所述试样在保证载荷精度的情况下,厚度b在4~6mm左右。

8.上述的测试方法中,在步骤2中,在室温下进行裂纹预制,预制长度为1.8~2.5mm并采用读数显微镜在室温对裂纹进行双面观察,前后侧裂纹测量值之差不超过0.25b;上述的测试方法中,在步骤3中,达到测试温度后保温30min,高温下采用长焦距显微镜通过视窗进行单侧观察。

9.上述的测试方法中,在步骤4中,所述逐级降力法包括第一阶段和第二阶段,在所述第一阶段所述力值的下降幅度不超过10%,使裂纹扩展速率达到(5~10)

×

10

‑6mm/cycle,当裂纹扩展速率降至(5~10)

×

10

‑6mm/cycle后进入所述第二阶段,在所述第二阶段降低力值的下降幅度,使每一级应力下裂纹扩展长度δa在0.2mm~0.5mm之间。

10.上述的测试方法中,在第二阶段中,所述力值的下降幅度减小为不超过5%或0.05kn。

11.上述的测试方法中,在步骤4中,所述裂纹不扩展状态为:δn=106时裂纹扩展增量δa<0.1mm。

12.上述的测试方法中,在步骤4中,δk

i

‑1对应的裂纹扩展速率da/dn不超过5

×

10

‑6mm/cycle。

13.上述的测试方法中,在步骤5中,所述阻碍为高温下材料裂纹尖端闭合。

14.上述的测试方法中,在步骤5中,所述满足置信度要求的计算过程为:获得3~5个升降对,然后计算升降对的数据点是否满足相应置信度要求。

15.借由上述技术方案,本发明至少具有下列优点:1)本发明当裂纹扩展速率降至(5~10)

×

10

‑6mm/cycle后,将力值的下降幅度减小为不超过5%或0.05kn,使每一级应力下裂纹扩展长度δa在0.2mm~0.5mm之间,避免了由于氧化或蠕变等原因导致裂纹扩展速率迅速下降,甚至停止扩展的现象,从而能够使本技术所提供的高温合金高温下疲劳裂纹扩展门槛值的测试方法更加可靠。

16.2)本发明通过在室温下进行裂纹预制,避免两侧裂纹不对称及角裂纹的产生,同时在试验温度下再次进行预制,避免氧化与热膨胀等温度效应对裂纹尖端线弹性场的影响。

17.3)本发明明确力值下降幅度及当疲劳裂纹扩展速率下降到5

×

10

‑

6 mm/cycle方可

参与门槛值配对;升降对配对数据数量不得超过3~5个,并计算所有对子的置信度,若满足置信度要求则停止试验,从而能够使实验数据更加真实有效。

18.4)本发明明确了通过升降对测试疲劳裂纹门槛值时,试样无效条件,若升降对数量超过5个则数据无效,避免了长时间的保温对合金性能会产生影响。

19.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

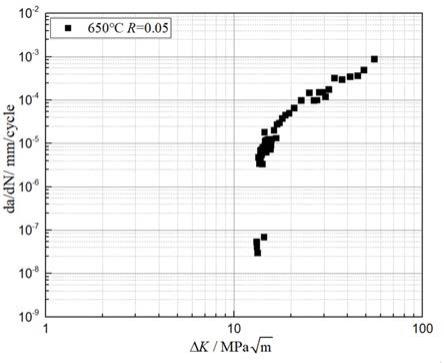

20.图1是本发明某时效型镍基高温合金 650℃ 应力比0.05 da/dn

‑

δk数据。

具体实施方式

21.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

22.本测试方法需要的试验设备包括中频疲劳试验机、高温炉(含视窗)、读数显微镜、长焦距显微镜以及其它相关仪器配件。

23.针对高温合金疲劳裂纹扩展速率在10

‑6mm/cycle时,其裂纹扩展速率迅速下降,甚至裂纹停止扩展现象。高温合金在高温下门槛值测试方法如下。

24.一种高温合金高温下疲劳裂纹扩展门槛值的测试方法,包括如下步骤,步骤1,预制试样;步骤2,在室温下进行第一次裂纹预制,释放缺口处残余应力,且形成贯穿裂纹以避免高温下产生角裂纹或两侧裂纹偏离;步骤3,采用高温炉对试样进行加热,达到测试温度后保温,并在高温下再次预制裂纹,使得δa=0.5mm左右;步骤4,采用逐级降力法,在保持应力比的前提下,使力值逐渐下降,下降幅度不超过10%,使其达到(5~10)

×

10

‑6mm/cycle左右,当裂纹扩展速率降至(5~10)

×

10

‑6mm/cycle后,将力值的下降幅度减小为不超过5%或0.05kn,使每一级应力下裂纹扩展长度δa在0.2mm~0.5mm之间;逐级降载直至裂纹不扩展状态,将裂纹不扩展状态对应的δk

i

与上一级应力下的δk

i

‑1进行配对,获得一个裂纹扩展与裂纹不扩展临界状态的升降对,(δk

i

+δk

i

‑1)/2为该升降对的门槛值δk;步骤5,获得对应裂纹不扩展的点后,将载荷提高至前3~4级的力值,使得裂纹尖端可以突破前沿的阻碍,重新开始扩展,重复步骤4~步骤5操作步骤,直至满足置信度要求,每个升降对对应δk的平均值即为试样该试验条件门槛值。

25.高温下材料在10

‑6mm/cycle速率范围内,由于氧化或蠕变等原因导致裂纹扩展速率迅速下降,甚至停止扩展,本实施例,通过降低力值以获得更小的裂纹扩展速率,从而能够获得更加可靠的门槛值。

26.具体地,为了使试样满足实验标准的要求,步骤1中,所述试样为标准紧凑拉伸试样,所述试样为c(t)试样,所述试样的b/w小于0.15,所述试样的宽度w大于40mm,所述试样在保证载荷精度的情况下,厚度b在4~6mm左右。

27.步骤2中,在室温下进行裂纹预制,预制长度约为2mm左右,并采用读数显微镜在室

温对裂纹进行双面观察,前后侧裂纹测量值之差不超过0.25b,裂纹预制的加力过程同gb/t 6398;步骤3中,达到测试温度后保温30min,以消除氧化、热膨胀等温度效应对初始裂纹尖端的影响,高温下采用长焦距显微镜通过视窗进行单侧观察。

28.步骤4中,所述裂纹不扩展状态为:δn=106时裂纹扩展增量δa<0.1mm。

29.为了保证测试精度,δk

i

‑1对应的裂纹扩展速率da/dn不超过5

×

10

‑6mm/cycle方为有效。

30.步骤5中,所述阻碍为蠕变等效引起的塑性区。

31.所述升降对数量不得超过5个,避免高温下长时组织演变及试样氧化影响结果。若超过5个升降对仍不满足置信度要求,则认为该试样数据无效,未得到真实有效的门槛值。

32.所述满足置信度要求的计算过程为:获得3~5个升降对,然后计算升降对的数据点是否满足相应置信度要求。

33.也就是说,本实施例可以获得3~5个升降对,那么应该就有3~5个δk,这些δk的平均值就是该实验条件的门槛值。

34.下面以具体实例对上述高温合金高温下疲劳裂纹扩展门槛值的测试方法进行进一步说明。

35.采用常规门槛值测试方法,某时效型镍基高温合金650℃ 应力比0.05条件下,无法获得该条件下门槛值。

36.采用本发明的上述高温合金高温下疲劳裂纹扩展门槛值的测试方法进行测试后得到的疲劳裂纹扩展门槛值,对应da/dn

‑

δk数据点如图1所示,在疲劳裂纹扩展速率在小于10

‑6mm/cycle时,裂纹扩展速率存在迅速下降现象,采用传统裂纹扩展门槛值测试方法,无法在高温下测得门槛值。

37.采用本方法测得对应门槛值,结果如下:表1某时效型镍基高温合金650℃ 应力比0.05门槛值数据三个升降对分别为13.31、13.39、13.55,平均值为13.42,标准差为0.256,变异系数为0.019。满足95%置信度,相对误差5%的要求。因此,上述实验的结果13.42为有效的门槛值,试验停止。

38.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1