三维变形双通道检测装置及制备方法及检测方法

1.本发明具体涉及一种三维变形双通道检测装置及制备方法及检测方法。

背景技术:

2.随着可穿戴设备、电子皮肤、软体机器人和微机电系统(mems)的快速发展,柔性传感器成为了近几年来研究热点。目前柔性传感器主要集中在二维方向的检测,利用柔性基底和可拉伸材料制备各类应变传感器,实现不同方向拉伸和压缩形变的检测,并应用于电子皮肤的动作识别和触觉检测。但上述传感器无法实现对三维结构器件在环境因素例如温度、湿度、气体浓度等变化时对变形量的实时监测,同时存在操作工艺复杂、界面黏合可靠性差等问题。目前针对三维结构器件变形监测通常采用三维光学扫描实现,但微形变对于扫描精度有较高的要求,同时在危险、易爆、有毒气体等环境下不便进行现场操作。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种三维变形双通道检测装置及制备方法及检测方法。

4.为实现上述目的,本发明提供了如下技术方案:

5.一种三维变形双通道检测装置,其包括可形变的三维框架,所述三维框架的中心具有用于放置待测三维结构器件的空腔,且所述三维框架的各个面均镂空设置,所述三维框架由混合后的石墨烯和铂催化硅胶制成,且所述三维框架表面涂覆有热变色层。

6.所述热变色层由混合后的ecoflex与热变色材料制成。

7.一种用于制备上述的三维变形双通道检测装置的制备方法,其包括以下步骤:

8.步骤1、分别制备具有各个面镂空的模具框架及多个与镂空适配的固定块;

9.步骤2、用固定块固定模具框架的镂空面,使得模具框架内形成用于制作检测装置的间隙;

10.步骤3、将ecoflex

‑

a、ecoflex

‑

b按1∶1混合制成溶液a,将制备好的溶液a与石墨烯按照质量比1∶0.14进行充分混合搅拌,得到溶液b;

11.步骤4、将溶液b浇注入步骤2中得到的间隙中,并经过加热凝固;

12.步骤5、将加热凝固形成的三维空心结构模型从模具中分离出来;

13.步骤6、将溶液a与热变色材料进行混合,并涂覆在三维空心结构模型表面,制成热变色层,并通过加热固化得到三维变形双通道检测装置。

14.步骤4中通过60℃加热2h。

15.步骤6中的热变色层的厚度为0.5mm。

16.步骤6中加热30min。

17.一种基于上述三维变形双通道检测装置的检测方法,将待测三维结构器件置于上述三维变形双通道检测装置的空腔内,使得待测三维结构器件与三维变形双通道检测装置的三维框架内切,对三维变形双通道检测装置通直流电240s后,观测三维变形双通道检测

装置的颜色变化,并通过数字源表获取电阻值变化。

18.本发明的有益效果:具有较高的检测精度、机械强度和应用可靠性,可以很好的应用在一些三维结构器件在湿度、气体浓度等因素变化时发生膨胀变形的监测,对变形量的实时监测对于维持器件工作的可靠性具有重大的意义,本检测方法具有电阻变化和外观颜色变化两个检测指标,随着体积膨胀的不断增大,传感器表面的颜色呈现出颜色由浅到深的一个变化,实现了传感器可视化的功能,同时随着体积膨胀的增大,传感器的电阻也在逐渐增大,实现了电阻变化和颜色变化的双通道检测,适用于在不同温度、湿度和气体环境下,三维器件的膨胀或收缩变形检测。

附图说明

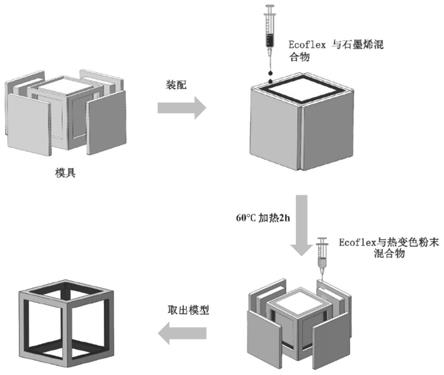

19.图1为本发明的制备流程图。

20.图2a为不同膨胀条件下传感器表面最高温度示意图。

21.图2b为传感器相对于体积膨胀电阻变化率变化示意图。

22.图3为表示球体在不同膨胀情况下的热成像图与传感器表面颜色图。

23.图4为模具框架的结构示意图。

24.图5为固定块的结构示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供了一种三维变形双通道检测装置,其包括可形变的三维框架,所述三维框架的中心具有用于放置待测三维结构器件的空腔,且所述三维框架的各个面均镂空设置,所述三维框架由混合后的石墨烯和铂催化硅胶ecoflex制成,且所述三维框架表面涂覆有热变色层。

27.材料选择具有较高导电性和导热性的石墨烯和具有超强可拉伸性的铂催化硅胶ecoflex,运用热变色材料实现了传感器的可视化诊断

28.所述热变色层由混合后的铂催化硅胶ecoflex与热变色材料制成。

29.一种用于制备上述的三维变形双通道检测装置的制备方法,其包括以下步骤:

30.步骤1、分别制备具有各个面镂空的模具框架1及多个与镂空适配的固定块;其中所述模具框架为一具有内部实心体的结构,且其外壁与内部实心体之间设有间隙(该间隙为外壁至内部实心体的外壁之间的空间),且外壁的周向四个面均镂空设置,保证在固定块与模具框架配合时能够得到用于制备传感器的间隙,作为一个示例,模具框架的总体尺寸为22

×

22

×

22mm的一个正方体,正方体的壁厚为0.95mm;其中为了使最后制备的三维变形双通道检测装置(传感器)具有三维空心结构,在模具框架底部中心位置设计了一个长宽高为16

×

16

×

20mm实心长方体2,同时该模具框架的前后左右四面镂空设置,而针对镂空的部位,还需要制备固定块,该固定块与镂空相适配,固定块为两部分组成,分别为底座和凸台,且尺寸分别为22

×

22

×

1.5mm和15.8

×

15.8

×

3mm,,在这里凸台底面到底座底面的距离为

4.1mm。将各个固定块嵌设进各个面的镂空之后,固定块与模具框架之间会形成用于制备传感器的间隙。

31.步骤2、用固定块固定模具框架的镂空面,使得模具框架内形成用于制作检测装置的间隙;

32.步骤3、将ecoflex

‑

a、ecoflex

‑

b按1∶1混合制成溶液a,将制备好的溶液a与石墨烯按照质量比1∶0.14进行充分混合搅拌,得到溶液b,并在室温中静置一段时间移除气泡;

33.步骤4、将溶液b浇注入步骤2中得到的间隙中,并放置到烤箱中60℃加热2h;

34.步骤5、将加热凝固形成的三维空心结构模型从模具中分离出来;

35.步骤6、将溶液a与热变色材料进行混合,并涂覆在三维空心结构模型表面,形成一层厚度为0.5mm的热变色层,并放置于加热箱30min进行固化,得到三维变形双通道检测装置。

36.该示例中制备出的三维变形双通道检测装置的尺寸为20

×

20

×

20mm的正方体,正方体的每条柱的尺寸为2

×2×

2mm。

37.而最后需要在制备好的三维变形双通道检测装置对称的两侧各设置一根铜导线,并引出电极,用于检测阻值变化。

38.一种基于上述三维变形双通道检测装置的检测方法,将待测三维结构器件置于上述三维变形双通道检测装置的空腔内,使得待测三维结构器件与三维变形双通道检测装置的三维框架内切,对三维变形双通道检测装置通直流电240s后,观测三维变形双通道检测装置的颜色变化,并通过数字源表获取电阻值变化。

39.其中,以球体体积变化为例验证检测方法的可行性。3d打印制作直径为22.63mm的球体,内切于传感器,此时检测装置的形变量为0。为模拟球体的体积膨胀,打印直径分别为24.38mm、25.92mm、27.27mm和28.52mm的球体,对应体积膨胀系数分别为125%、150%、175%和200%。将不同体积三维球体,分别嵌入到传感器中。

40.通过数字源表keithlky 2450为传感器通入直流电,输入的电流值稳定在3ma,通电时间和传感器的表面温度最高值之间的关系如图2a所示。由于焦耳热与传感器的电阻有关,体积膨胀后的球体电阻会增加,因此随着球体膨胀会得到不同的温度梯度值,在不同膨胀情况下,随着通电时间的增加,传感器的温度值随着上升。通过对比五条曲线可以证明,在相同的实验条件下,传感器随着球体积膨胀,传感器的温度值也就越高。当通电时间达到230s后,传感器温度达到稳定值,因此将检测时间固定为通电240s后。

41.通过数字源表keithlky 2450测量在i=3ma条件下电阻与体积膨胀的关系,如图2b所示。从图中可以看出,传感器的体积膨胀可达125%。当对传感器进行多次测试时,不同体积形变下电阻变化率与应变的关系呈现出良好的线性状态。这表明该传感器可以实现对三维器件体积膨胀的实时监测,实现了基于电阻变化的精确检测,应用于球形器件在不同湿度、气体浓度变化的变形检测。

42.在测试过程中,通过热成像仪flir对传感器表面进行拍照。图3是表示球体在不同膨胀情况下的热成像图与传感器表面颜色图。从图3a热成像图和颜色变化图可以看出,在体积膨胀为0的情况下,对传感器通恒定电流与时间,传感器产生了热量,传感器周围的温度值也开始略高于室温温度,且传感器表面的温度稳定在33.5℃左右,由于这个温度未达到温感变色材料颜色变化的临界值,传感器表面并未发生颜色的变化。随着体积膨胀的增

大,该传感器在膨胀体积为125%的情况下,从图3b可以看出,由于电阻随着体积膨胀的增大,在相同的通电电流和通电时间下,传感器开始局部发生颜色的变化,从热成像图中可以看出最高温度为38℃,该温度已经超过了温感变色材料的临界值,并且传感器颜色已经开始发生变化。当膨胀体积由125%增大到175%时,可以从图3c和图3d看出,不同体积膨胀下,传感器的温度值也在同步增大。膨胀体积为150%的时候传感器表面的最高温度为44.1℃,膨胀体积为175%的时候传感表面的最高温度为51.7℃。并且随着温度的上升,传感器表面的颜色也在逐步加深,颜色变化的区域越来越多。当体积膨胀增大到传感器未发生膨胀体积的200%的时候,此时传感器的电阻值也到达到了五组实验的最大值。

43.在相同的通电电流和通电时间下,由图3e的热成像图可以看出,此时传感器的温度值达到了膨胀体积200%情况的最高稳定值57.7℃,并且传感器表面的颜色也达到了最深的状态,传感器的所有地方均发生了颜色的变化。需要注意的是,理论上在通电时间通电电流相同的情况下,传感器的几何对称位置温度应呈现对称变化规律。由于传感器制备和3d打印球体过程中存在的误差,导致出现一定的温度误差,从而出现在可视化表征时,传感器部分对称位置变化存在一定的差异。

44.本检测方法具有电阻变化和外观颜色变化两个检测指标,随着体积膨胀的不断增大,传感器表面的颜色呈现出颜色由浅到深的一个变化,实现了传感器可视化的功能,同时随着体积膨胀的增大,传感器的电阻也在逐渐增大,实现了电阻变化和颜色变化的双通道检测,适用于在不同温度、湿度和气体环境下,三维器件的膨胀或收缩变形检测。通过实验验证了该传感器具有较高的检测精度、机械强度和应用可靠性,可以很好的应用在一些三维结构器件在湿度、气体浓度等因素变化时发生膨胀变形的监测,对变形量的实时监测对于维持器件工作的可靠性具有重大的意义。同时本文提出的检测方法和检测装置制备工艺可以实现多种三维形状传感器的制备,例如,正四面体和中空圆柱形传感器的制备,适用于不同三维器件变形的精准检测。各类三维中空柔性传感器的制备与本文提出的制备实验流程相似,均具有操作简单、成本低、双通道检测和灵敏度高等特点。

45.实施例不应视为对本发明的限制,但任何基于本发明的精神所作的改进,都应在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1