一种露天矿轮斗连续装备智能对中装置及方法与流程

1.本发明涉及智能控制技术领域,具体的是一种露天矿轮斗连续装备智能对中装置及方法。

背景技术:

2.斗轮连续装备主要包括轮斗挖掘机、转载机、受料车等装备,工作时需要逐次搭接串联协同控制完成取料作业。在取料过程中,轮斗挖掘机需要频繁的断续行进和长距离的后退再断续前行,循环往复工作。在此过程中需要转载机和受料车与斗轮挖掘机协同联动移动;但是由于大型设备执行的延迟性和机械惯性,长时间工作时极易造成设备串接点位置偏斜不对中,如果偏移量过大,就会造成撒料、受料皮带跑偏、落料斗堵料等故障,严重的甚至会造成停机,影响生产。后续还会产生一系列的安全隐患。而且,露天轮斗连续装备开采工艺要求,在采区采完后需要换区移设,在到达新的采区,连续装备仍面临搭接对中问题。

技术实现要素:

3.基于上述问题和现有技术的不足。本发明的目的在于提供了一种露天矿轮斗连续装备智能对中装置及方法。

4.本发明是通过如下技术方案实现的:一种露天矿轮斗连续装备智能对中装置,所述露天矿轮斗连续装备包括轮斗挖掘机、转载机、受料车;在轮斗挖掘机的尾部和转载机头部以及转载机尾部和受料车头部分别设置有相互配合的排料单元和受料单元;其特征在于:所述智能对中装置包括设置在排料单元上的反射板和设置在受料单元上的检测机构;所述反射板为正多边形分布;所述检测机构包括安装支架和设置在安装支架上的雷达开关;所述安装支架包括固定在受料单元上的基座,通过支撑杆与基座相连接的开关保护槽,在开关保护槽内设置有安装板,所述雷达开关固定在安装板上并与反射板相配合;还包括复位检测机构,所述复位检测机构包括复位开关和复位挡块,复位开关通过复位支架固定在排料单元,复位挡块通过挡块支架固定在受料单元。

5.一种露天矿轮斗连续装备智能对中方法,其特征在于:包括如下步骤:步骤a.人工安装连续装备轮斗挖掘机、转载机、受料车进行首次搭接,根据排料口下料位置,以受料车受料口最佳受料位置为基准,调整转载机排料口位置;再根据转载机受料口位置,调整轮斗挖掘机排料口位置,通过测量工具对角进行校验,完成连续装备首次对中搭接;步骤b.待完成首次连续装备对中搭接后,调整对中装置中检测机构的雷达开关和检测板的对应位置;

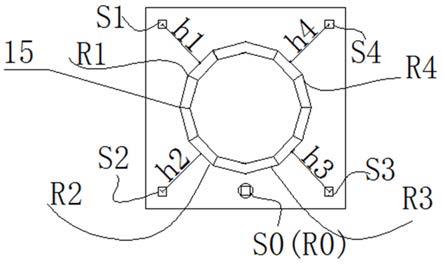

分别在转载机的受料口和受料车的受料口平台处各安装四个雷达开关,分别用s1、s2、s3、s4表示;然后将开关对应的反射板安装在轮斗挖掘机的排料口和转载机排料口,反射板安装在下料口外邦侧,反射板拼接成一个正12边多边形,与雷达开关相对应的4块反射板分别用r1、r2、r3、r4表示;步骤c.调整雷达开关,使得每个开关与反射板的距离l相等,上扬角度为α=45度;步骤d.安装纠偏用的复位开关,用s0表示,信号接入控制器;在下游装备受料口侧安装复位挡块,用r0表示,复位挡块与复位开关对应安装;复位开关s0为开关量信号,当雷达复位开关检测到挡块时,控制器p采检测到雷达复位开关信号为1,超出挡块位置检测到复位开关信号为0;步骤e.雷达开关s1与反射板r1的检测距离为h1,雷达开关s2与反射板r2的检测距离为h2,雷达开关s3与反射板r3检测距离为h3,雷达开关s4与反射板r4的检测距离为h4,上下游设备排料臂和受料臂前进方向夹角为θ;初始夹角为θ0,实际夹角为θ实;步骤f. 判断h与l关系,并根据其判断结果,执行下述对应步骤,步骤f1.当控制器p接收到开关反馈值,实际θ实=θ0,h1<l,h2>l,h3>l,h4<l时,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置前偏斜,下游串联装备不动,上游串联装备行走后行至h1=l、h2=l、h3=l或h4=l,且控制器检测到复位雷达开关为1,执行步骤g;步骤f2.当控制器接收到开关反馈值,实际θ实=θ0,h1>l,h2<l,h3<l,h4>l时,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置后偏斜,下游串联装备不动,上游串联装备前行至h1=l、h2=l、h3=l或h4=l,且控制器检测到复位雷达开关为1,执行步骤g;步骤f3.当控制器接收到开关反馈值,实际θ实>θ0,h1>l,h2>l,h3<l,h4<l时,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置右偏斜,下游串联装备不动,上游串联装备排料臂左转至控制器检测到θ实=θ0,如果控制器检测到复位雷达开关为0,返回至步骤f;步骤f4.当控制器接收到开关反馈值,实际θ实<θ0,h1<l,h2<l,h3>l,h4>l时,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置左偏斜,下游串联装备不动,上游串联装备排料臂右转至控制器检测到θ实=θ0,如果控制器检测到复位雷达开关为0,返回至步骤f;步骤f5.当控制器接收到开关反馈值,实际θ实>θ0,h1≥l,h2>l,h4<l时或h2>l,h3≤l,h4<l,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置右偏斜偏前,下游串联装备不动,上游串联装备执行步骤f3至θ实=θ0,执行步骤f;步骤f6.当控制器接收到开关反馈值,实际θ实>θ0,h1<l,h2≤l,h3>l时或h1<l ,h3>l,h4≥l,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置左偏斜偏前;则进行左偏斜自动纠偏,即下游串联装备不动,上游串联装备右转至控制器检测到θ实=θ0,停止回转,返回至步骤f;步骤f7.当控制器接收到开关反馈值,实际θ实<θ0,h1>l,h2≥l ,h3<l时或h1>l ,h3<l,h4≤l时,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备间偏斜,与最佳位置右偏斜偏后,下游串联装备不动,上游串联装备执行步骤f3至θ实=θ0,停止回

转,返回至步骤f;步骤f8.当控制器接收到开关反馈值,实际θ实<θ0,h1≤l,h2<l,h4>l时或h2<l, h3≥l,h4>l,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置左偏斜偏后;进行左偏斜自动纠偏,即下游串联装备不动,上游串联装备右转至控制器检测到θ实=θ0,停止回转,返回至步骤f;步骤g,当控制器检测到复位雷达开关为1,纠偏结束。

6.本发明的优点是:本发明所述装置,利用固定安装在受料口的雷达传感器漫反射开关对上游设备排料口位置进行监测,通过控制器对采集到的数值和信号进行比对和判断,若数据发生变化并达到设定阀值时则判断转载点偏斜不对中。同时,该装置能够自动对轮斗连续装备不对中进行检测和纠偏矫正,提高了对中的时效性,减少造成停工停产的时间,能够保证生产过程安全可靠的进行。本装置还具有设备简单,易于实现,成本低,便于布设及安装的优点,为矿山的安全连续开采提供了夯实的基础。

附图说明

7.图1为本发明的使用状态结构示意图;图2为本发明的配合关系示意图;图3为本发明的对中检测部分结构示意图;图4为本发明的复位检测部分结构示意图。

8.图中序号说明:10为轮斗挖掘机、11为转载机、12为受料车、13为安装支架、130为底座骨架、1301为基座、1302为支撑杆、1303为开关保护槽、131为安装板、14为雷达开关、15为反射板、16为复位挡块、160为挡块支架、100为排料口、101为受料口、19、为复位开关、190为复位支架。

具体实施方式

9.本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图1~图4和具体实施方式对本发明作进一步详细的说明。

10.本发明公开了一种露天矿轮斗连续装备智能对中装置,所述露天矿轮斗连续装备包括轮斗挖掘机10、转载机11、受料车12;在轮斗挖掘机10的尾部和转载机11头部以及转载机11尾部和受料车12头部分别设置有相互配合的排料单元和受料单元;其中,所述智能对中装置包括设置在排料单元上的反射板15和设置在受料单元上的检测机构;所述反射板15为正多边形分布;所述检测机构包括安装支架13和设置在安装支架13上的雷达开关14;所述安装支架13包括固定在受料单元上的基座1301,通过支撑杆1302与基座相连接的开关保护槽1303,在开关保护槽1303内设置有安装板131,所述雷达开关14固定在安装板131上并与反射板15相配合;还包括复位检测机构,所述复位检测机构包括复位开关19和复位挡块16,复位开关19通过复位支架190固定在排料单元,复位挡块16通过挡块支架160固定在受料单元。

11.实施例1

本实施例以某露天煤矿轮斗连续工艺装备为例,对露天矿轮斗连续装备智能对中装置和方法进行说明。本实施例中轮斗挖掘机连续开采串联装备包括轮斗挖掘机10、转载机11、受料车12; 由于轮斗挖掘机10连续工艺的工作性质关系,轮斗挖掘机10的排料口100与转载机的受料口101对接,转载机11排料口100与受料车受料口101对接,要求串接排料口100和受料口101全程对中完成取料工作。由于排料口100和受料口101具备转动和移动的功能,极易出现偏斜;因此需要及时的矫正偏斜,避免影响生产。为了准确的判断偏斜方向和距离,要求初始安装位置的准确性。在安装调试过程中需要利用安装支架13来调整雷达开关14的位置和角度与反射板15呈分布式对称对应安装,以及激光复位支架190调整激光复位开关19的位置与复位挡块16对中对应安装。本实施例主要包括安装支架13和安装支架13上的雷达开关14,以及反射板15;复位支架190和固定在复位支架190上的激光复位开关19,以及复位挡块16。

12.其中,安装支架13主要由底座骨架130和带有内螺纹安装孔的安装板131组成;底座骨架130由基座1301、支撑杆1302、开关保护槽1303组成,各机构间栓接,安装角度和位置可微调整;安装板131栓接固定在开关保护槽1303内,开关高度、角度可微调整。基座1301分别固定安装在转载机11的受料口101平台四周和受料车12受料口101平台四周;雷达开关14安装在安装板131的安装孔内。反射板15安装在轮斗挖掘机10的排料口100和转载机11排料口100。

13.复位支架190主要由复位底座骨架和带有安装孔的复位安装板组成;复位底座骨架由复位安装基座和复位调节支架组成;复位安装基座和复位调节支架间栓接,位置可微调整;复位调节支架长400mm,厚6mm,上有多个安装栓接孔可调节;复位调节支架与复位基座之间由斜拉筋三角固定,增加支架的稳定性,减少移动晃动对开关信号影响。复位安装板为边长50mm的正方形钢板,板厚6mm,中心带有直径33mm开关安装孔,复位安装板栓接在复位底座骨架上,可以在复位底座骨架的复位调节支架上调整安装位置。复位安装基座分别固定在轮斗挖掘机10的排料口100平台上和转载机11的排料口100平台上垂直向下安装。激光复位开关19安装在复位安装板安装孔内。复位挡块16安装在转载机11的受料口平台和受料车12的受料口平台与激光开关19垂直对应安装。

14.在轮斗挖掘机10、转载机11、受料车12串联对接处安装本发明的智能对中检测装备,即分别在转载机11的受料口101和受料车12的受料口101处各安装四个雷达漫反射模拟检测量开关,分别用s1、s2、s3、s4表示,和一个复位开关19用s0表示;在轮斗挖掘机10的排料口100平台上和转载机11的排料口100平台处分别安装四个反射挡板,分别用r1、r2、r3、r4,和1个复位开关挡块,用r0表示。

15.露天矿轮斗连续装备智能对中装置的具体对中方法步骤如下:步骤a.人工安装调整连续装备轮斗挖掘机10、转载机11、受料车12进行首次搭接,根据排料口100下料位置,以受料车受料口101最佳受料位置为基准,反复调整转载机排料口100位置;再根据转载机受料口101位置,反复调整轮斗挖掘机排料口100位置,首次对接位置,通过安装测量工具对角进行校验,完成连续装备首次对中搭接;步骤b.待完成首次装备安装对中后,进行自动检测装置的安装,包括安装支架13、漫反射雷达开关14、反射板15挡块。首先进行安装支架13的安装和固定,安装支架13主要由底座骨架130和带有内螺纹安装孔的安装板131,安装板131满焊固定在底座骨架130内,安

装底座分别固定安装在转载机11的受料口101平台四周和受料车12受料口101平台四周;步骤c.安装定位雷达开关,此雷达开关安装在安装支架13的开关安装板131的安装孔内。即分别在转载机11的受料口101和受料车12的受料口101平台处各安装四个雷达漫反射模拟检测量开关,分别用s1、s2、s3、s4表示;然后将开关对应的反射板15安装在轮斗挖掘机10的排料口100和转载机11排料口100,反射板安装在下料口外邦侧,4块反射板分别用r1、r2、r3、r4表示,反射板拼成上口直径为y1=5000mm的正12边形,下口直径为y2=4500mm的正12边形,反射板边长高y3=500mm,内角α=190

º

,表面光滑的镀锌钢板,确保雷达开关在不同角度的检测定位的准确性。安装四个雷达开关、支架、反射板在固定位置安装好,反复微调雷达开关,使得每个开关与反射板的距离等于距离l,上扬角度为α=45度;步骤d.安装纠偏复位雷达开关s0,此雷达开关安装在固定复位支架190的开关安装板的安装口内。复位安装支架分别在轮斗连续串联装备上游设备排料口上,信号接入上游设备控制器;即分别在轮斗挖掘机10的排料口100和转载机11的排料口100的平台上,垂直向下安装;在下游串联整备受料口侧安装复位雷达开关到达位挡块r0,挡块安装r0垂直向上与雷达开关对应安装,即分别在转载机11的受料口101的平台和受料机12的受料口101上;复位雷达开关s0为开关量信号,当雷达复位开关检测到挡块时,控制器p采检测到雷达复位开关信号为1,否则开关信号为0;步骤e.雷达开关s1与反射板r1的检测距离为h1,雷达开关s2与反射板r2的检测距离为h2,雷达开关s3与反射板r3检测距离为h3,雷达开关s4与反射板r4的检测距离为h4,上下游设备排料臂和受料臂前进方向夹角为θ;初始夹角为θ0,实际夹角为θ实;步骤f. 判断h与l关系,并根据其判断结果,执行下述对应步骤,步骤f1.当控制器p接收到开关反馈值,实际θ实=θ0,h1<l,h2>l,h3>l,h4<l时,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置前偏斜,下游串联装备不动,上游串联装备行走后行至h1=l、h2=l、h3=l或h4=l,且控制器检测到复位雷达开关为1,执行步骤g;步骤f2.当控制器接收到开关反馈值,实际θ实=θ0,h1>l,h2<l,h3<l,h4>l时,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置后偏斜,下游串联装备不动,上游串联装备前行至h1=l、h2=l、h3=l或h4=l,且控制器检测到复位雷达开关为1,执行步骤g;步骤f3.当控制器接收到开关反馈值,实际θ实>θ0,h1>l,h2>l,h3<l,h4<l时,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置右偏斜,下游串联装备不动,上游串联装备排料臂左转至控制器检测到θ实=θ0,如果控制器检测到复位雷达开关为0,返回至步骤f;步骤f4.当控制器接收到开关反馈值,实际θ实<θ0,h1<l,h2<l,h3>l,h4>l时,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置左偏斜,下游串联装备不动,上游串联装备排料臂右转至控制器检测到θ实=θ0,如果控制器检测到复位雷达开关为0,返回至步骤f;步骤f5.当控制器接收到开关反馈值,实际θ实>θ0,h1≥l,h2>l,h4<l时或h2>l,h3≤l,h4<l,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置右偏斜偏前,下游串联装备不动,上游串联装备执行步骤f3至θ实=θ0,执行步骤f;

步骤f6.当控制器接收到开关反馈值,实际θ实>θ0,h1<l,h2≤l,h3>l时或h1<l ,h3>l,h4≥l,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置左偏斜偏前;则进行左偏斜自动纠偏,即下游串联装备不动,上游串联装备右转至控制器检测到θ实=θ0,停止回转,返回至步骤f;步骤f7.当控制器接收到开关反馈值,实际θ实<θ0,h1>l,h2≥l ,h3<l时或h1>l ,h3<l,h4≤l时,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备间偏斜,与最佳位置右偏斜偏后,下游串联装备不动,上游串联装备执行步骤f3至θ实=θ0,停止回转,返回至步骤f;步骤f8.当控制器接收到开关反馈值,实际θ实<θ0,h1≤l,h2<l,h4>l时或h2<l, h3≥l,h4>l,且复位开关未检测到信号为0,判断上游串联装备与下游串联装备偏斜,与最佳位置左偏斜偏后;进行左偏斜自动纠偏,即下游串联装备不动,上游串联装备右转至控制器检测到θ实=θ0,停止回转,返回至步骤f;步骤g,当控制器检测到复位雷达开关为1,纠偏结束。

16.本发明的轮斗挖掘机排料臂与转载机受料臂,转载机排料臂与受料车受料口需要安全距离,此时受料口平台与排料口开关反射板的垂直距离m=1米;因此,雷达开关与反射板之间的距离l=√2米。

17.雷达漫反射检测开关14的s1、s2、s3、s4是具有测距功能的模拟量开关,开关测量距离为15米,雷达光斑直径小于15毫米,测量精度<5mm,输出4~20ma。开关数据采集需要控制器配置模拟量数据采集模块对开关进行数据采集,再由控制器p进行数据逻辑运算、判断和决策,完成自动对中。

18.数据处理器p和采集模块采用西门子s7

‑

1900系列,安装在电气室控制柜内,通过a类阻燃屏蔽cefr4x1.5控制软电缆连接检测开关。

19.在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

20.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的范围内,可轻易想到的变化或者替换,都应该涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1