一种印刷机滚筒修复装置及使用方法与流程

1.本技术涉及印刷机滚筒检测设备的技术领域,尤其是涉及一种印刷机滚筒修复装置及使用方法。

背景技术:

2.印刷机滚筒的轴承安装部位由于磨损、拆装等原因会出现相对于中心孔的跳动,而磨削加工是以两中心孔定位进行加工的。如果直接对印刷机滚筒进行加工,就会出现两轴承位相对于筒身的跳动。对于这种情况,可以采用对磨损的轴承位和筒身都进行修复后,再加工磨削的方法,以使两轴承位和筒身达到“三位同心”。为了在工作人员在修复滚筒时,检验滚筒的修复精度,需要一种印刷机滚筒修复装置。

技术实现要素:

3.为了在滚筒修复过程中检测滚筒的同心度,进而提高滚筒修复的效果和精度,本技术提供一种印刷机滚筒修复装置及使用方法。

4.第一方面,本技术提供一种印刷机滚筒修复装置,采用如下的技术方案:一种印刷机滚筒修复装置,包括基座、设置在基座上用于安装滚筒的安装架、设置在基座上用于驱动滚筒转动的驱动机构以及设置在基座上的检测机构;所述安装架设置有两个,所述滚筒的两端分别搭接在两个安装架上,所述检测机构抵接在滚筒的侧面上。

5.通过采用上述技术方案,工作人员将需要修复的滚筒放置安装架上,之后将检测机构抵接在滚筒的侧面上,之后工作人员启动驱动机构,驱动机构驱动滚筒在安装架上滚动,检测组件上的示数变化可以反映出滚筒端部和中间位置处的同心度,示数变化越小,同心度越高,工作人员在修复滚筒的过程中通过本技术装置检测滚筒的同心度,从而提高滚筒修复的效果和精度。

6.可选的,所述安装架竖直设置,所述安装架的底部固定连接在基座上,所述安装架的顶部开设有安装槽,所述安装槽的横截面为弧形,所述安装槽的内壁上转动连接有至少两个转动辊,所述转动辊的轴线与安装槽的轴线平行设置,所述滚筒的两端搭接在转动辊的侧面上。

7.通过采用上述技术方案,工作人员在安装滚筒时,将滚筒两端的轴承安装端放置在安装槽的内部,转动辊可以在滚筒转动时减小滚筒与安装槽内壁之间的摩擦力,从而减小滚筒转动时摩擦力对滚筒转动时的影响,从而提高检测机构的检测精度。

8.可选的,所述驱动机构包括固定连接在基座上的驱动电机以及固定连接在驱动电机动力输出轴上的驱动轮,所述驱动轮驱动一个转动辊转动。

9.通过采用上述技术方案,驱动电机工作时,通过驱动轮驱动安装架上的一个转动辊转动,在摩擦力的作用下转动辊驱动滚筒转动,由于驱动电机之驱动一个转动辊转动,滚筒转动的动力较小,滚筒的转动速度较小,从而减小滚筒转动时的晃动,从而减小同心度检测时的误差。

10.可选的,所述检测机构包括固定连接在基座上的第一升降导杆、第二升降导杆、滑动连接在第一升降导杆上的端部检测组件、滑动连接在第二升降导杆上的中间检测组件、转动连接在基座上用于驱动端部检测组件升降的第一驱动组件以及转动连接在基座上用于驱动中间检测组件升降的第二驱动组件,所述端部检测组件设置有两个,两个所述端部检测组件的底部分别抵接在滚筒的端部,所述中间检测组件的底部抵接在滚筒的中间位置。

11.通过采用上述技术方案,当滚筒安装好之后,工作人员将两个端部检测组件抵接在滚筒的两端侧面上,将中间检测组件抵接在滚筒的中间位置处,在滚筒转动过程中,端部检测组件和中间检测组件会检测滚筒端部和中间位置的同心度。

12.可选的,所述第一升降导杆和第二升降导杆均设置有两根,所述第一升降导杆上滑动连接有第一升降座,所述第二升降导杆上滑动连接有第二升降座,所述端部检测组件滑动连接在第一升降座上,所述中间检测组件滑动连接在第二升降座上。

13.通过采用上述技术方案,在检测滚筒的同心度时,工作人员可以通过第一滑动座和第二滑动座来改变检测位置,从而使检测结果更加精准。

14.可选的,所述端部检测组件和中间检测组件垂直于基座设置,所述端部检测组件和中间检测组件位于安装槽轴线的正上方。

15.可选的,所述第一升降座和第二升降座平行于基座的上表面。

16.通过采用上述技术方案,在安装滚筒和改变检测位置时,工作人员可以使用第一驱动螺杆和第二驱动螺杆来调节第一升降座和第二升降座的高度,从而改变端部检测件和中间检测件的高度,从而避免滚筒与端部检测件和中间检测件发生碰撞,保护端部检测件和中间检测件。

17.可选的,所述端部检测组件包括滑动连接在第一升降座上的第一滑动座以及固定连接在第一滑动座上的端部检测件,所述端部检测件的底部抵接在滚筒的端部侧面上。

18.通过采用上述技术方案,工作人员在改变端部检测件的检测位置时,通过滑动第一滑动座来改变端部检测件的位置,从而获得滚筒端部多个位置处的数据,从而提高检测精度。

19.可选的,所述第一升降座的高度高于第二升降座的高度,所述中间检测组件包括滑动连接在第二升降座上的第二滑动座以及固定连接在第二滑动座上的中间检测件,所述中间检测件的底部抵接在滚筒的中间位置处的侧面上。

20.通过采用上述技术方案,工作人员在检测滚筒中间位置处的同心度数据时,可以通过滑动第二滑动座的位置来检测滚筒中间部位的多个位置上的数据。

21.第二方面,本技术提供一种印刷机滚筒修复装置的使用方法,采用如下的技术方案:一种印刷机滚筒修复装置的使用方法,包括以下步骤:a. 设备准备;工作人员检查第一升降座和第二升降座是否平行于基座的上表面,检查转动辊是否能够正常转动,检查驱动机构是否能够正常工作;b. 放置滚筒;工作人员将滚筒的两端分别搭接在两个安装架顶部的安装槽内部,并调节端部检测件和中间检测件的底部抵接在滚筒的侧面上;c. 同心度检测;工作人员启动驱动电机,驱动电机通过转动辊驱动滚筒转动,工

作人员观察并记录端部检测件和中间检测件上的示数变化;d. 工作人员改变检测位置,重复步骤c操作。

22.综上所述,本技术包括以下至少一种有益技术效果:1.工作人员将需要修复的滚筒放置安装架上,之后将检测机构抵接在滚筒的侧面上,之后工作人员启动驱动机构,驱动机构驱动滚筒在安装架上滚动,检测组件上的示数变化可以反映出滚筒端部和中间位置处的同心度,示数变化越小,同心度越高,工作人员在修复滚筒的过程中通过本技术装置检测滚筒的同心度,从而提高滚筒修复的效果和精度;2.工作人员在安装滚筒时,将滚筒两端的轴承安装端放置在安装槽的内部,转动辊可以在滚筒转动时减小滚筒与安装槽内壁之间的摩擦力,从而减小滚筒转动时摩擦力对滚筒转动时的影响,从而提高检测机构的检测精度;3.驱动电机工作时,通过驱动轮驱动安装架上的一个转动辊转动,在摩擦力的作用下转动辊驱动滚筒转动,由于驱动电机之驱动一个转动辊转动,滚筒转动的动力较小,滚筒的转动速度较小,从而减小滚筒转动时的晃动,从而减小同心度检测时的误差。

附图说明

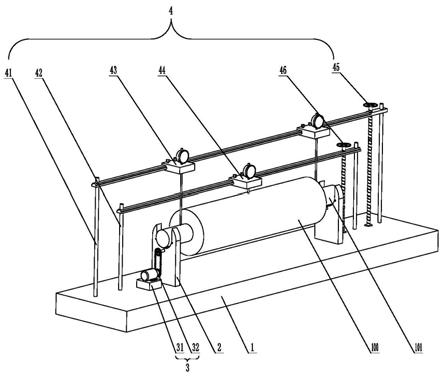

23.图1是本技术实施例整体结构示意图。

24.图2是本技术实施例中安装架及驱动机构的结构示意图。

25.图3是本技术实施例中检测机构的结构示意图。

26.附图标记说明:100、滚筒;1、基座;2、安装架;21、安装槽;22、转动辊;3、驱动机构;31、驱动电机;32、驱动轮;4、检测机构;41、第一升降导杆;411、第一升降座;42、第二升降导杆;421、第二升降座;43、端部检测组件;431、第一滑动座;432、端部检测件;44、中间检测组件;441、第二滑动座;442、中间检测件;45、第一驱动组件;46、第二驱动组件。

具体实施方式

27.以下结合附图1-3对本技术作进一步详细说明。

28.一方面,本技术实施例公开一种印刷机滚筒修复装置。

29.参照图1,一种印刷机滚筒修复装置包括基座1、焊接在基座1上的安装架2以及安装在基座1上的用于驱动滚筒100缓慢转动的驱动机构3和用于检测滚筒100端部和中间位置同心度的检测机构4。在滚筒100滚筒100都端部设有轴承安装段,工作人员在修复滚筒100时,将滚筒100端部的轴承安装段安装在安装架2上,之后使用驱动机构3驱动滚筒100缓慢转动,在滚筒100转动的过程中检测机构4检测出滚筒100中间位置与轴承安装段的同心度。

30.参照图2,安装架2垂直于基座1设置,安装架2设置有两个,在安装架2的顶部开设有弧形的安装槽21,安装槽21内壁的横截面形状为半圆,在安装槽21的内壁上安装有三个转动辊22,转动辊22均布,转动辊22的轴线与安装槽21的轴线平行。工作人员在安装滚筒100时,将滚筒100的轴承安装段安装在安装槽21的内部,使轴承安装段的侧面抵接在转动辊22上。

31.驱动机构3包括使用螺栓安装在基座1上的驱动电机31以及采用花键连接的方式安装在驱动电机31动力输出轴上的驱动轮32。靠近驱动电机31的安装架2上有一个驱动辊

的转轴穿出安装架2,在转轴上使用花键连接的方式安装有从动轮,驱动轮32和从动轮均为链轮,驱动轮32和从动轮通过链条连接。

32.工作人员将滚筒100安装在安装架2上之后,将轴承安装段搭接在滚筒100的侧面上,工作人员启动驱动电机31,驱动电机31通过驱动轮32、链条和从动轮驱动一个转动辊22转动,在摩擦力的作用下,转动辊22驱动滚筒100转动。由于滚筒100转动时受到的动力较小,导致滚筒100转动时转速较小,从而减小滚筒100转动时的跳动。

33.参照图3,检测机构4包括焊接在基座1上的第一升降导杆41和第二升降导杆42、套设在第一升降导杆41上的第一升降座411、套设在第二升降杆上的第二升降座421、安装在第一升降座411上的端部检测组件43、安装在第二升降座421上的中间检测组件44、安装在基座1上用于驱动第一升降座411升降的第一驱动组件45和安装在基座1上用于驱动第二升降座421上用于驱动第二升降座421升降的第二驱动组件46。

34.第一升降导杆41和第二升降导杆42均垂直于基座1上设置,第一升降导杆41和第二升降导杆42均设置有两根,第二升降导杆42设置在第一升降导杆41之间,第一升降座411和第二升降座421上均开设有安装孔,第一升降座411通过安装孔套设在第一升降导杆41上并上下升降。第二升降导杆42与相同的方式滑动安装在第二升降导杆42上。第一升降座411和第二升降座421均与基座1的上表面平行。

35.参照图3,在第一升降座411和第二升降座421上均使用螺栓安装有导轨,在第一升降座411上的导轨上滑动安装有第一滑动座431,在第二升降座421上的导轨上滑动安装有第二滑动座441。第一滑动座431设置有两个,在第一滑动座431上安装有端部检测件432,在第二滑动座441上安装有中间检测件442,端部检测件432与第一滑动座431螺纹配合,中间检测件442与第二滑动座441螺纹配合,中间检测件442和端部检测件432均为千分表。

36.第一升降座411高于第二升降座421,安装在第二升降座421上的中间检测件442不会与第一升降座411发生干涉。在第一滑动座431和第二滑动座441上螺纹安装有定位螺栓,在第一滑动座431和第二滑动座441上开设有螺纹孔,定位螺栓安装在螺纹孔的内部,定位螺栓的一段可以抵接在导轨上。当定位螺栓抵接在导轨上时,第一滑动座431和第二滑动座441的位置固定,当定位螺栓与导轨不接触时,工作人员可以改变第一滑动座431和第二滑动座441的位置,进而对滚筒100上的多个位置进行调节。

37.第一驱动组件45和第二驱动组件46均为驱动螺杆,第一驱动组件45和第二驱动组件46均垂直于基座1的上表面设置,在基座1上开设有两个安装槽21,在安装槽21的内部安装有轴承,第一驱动组件45和第二驱动组件46的底部安装在轴承的内圈中。第一驱动组件45与第一升降座411螺纹配合,第二驱动组件46与第二升降座421螺纹配合。

38.本技术实施例的实施原理为:工作人员在将滚筒100安装在安装架2之前时,转动第一驱动组件45和第二驱动组件46,从而调节第一升降座411和第二升降座421的高度,避免端部检测件432和中间检测件442发生干涉。当工作人员将滚筒100安装好之后,工作人员将第一滑动座431和第二滑动座441固定,之后调节第一升降座411和第二升降座421的高度,使端部检测件432和中间检测件442抵接在制定位置,之后启动驱动电机31,驱动电机31驱动滚筒100转动,进而测出滚筒100三个位置处的同心度,之后工作人员调节第一滑动座431和第二滑动座441的位置,进行多次检测。

39.另一方面,本实施例还公开一种印刷机滚筒修复装置的使用方法。

40.一种印刷机滚筒修复装置的使用方法,包括以下步骤:a.设备准备;工作人员检查第一升降座411和第二升降座421是否平行于基座1的上表面,检查转动辊22是否能够正常转动,检查驱动机构3是否能够正常工作;b.放置滚筒100;工作人员将滚筒100的两端分别搭接在两个安装架2顶部的安装槽21内部,并调节端部检测件432和中间检测件442的底部抵接在滚筒100的侧面上;c.同心度检测;工作人员启动驱动电机31,驱动电机31通过转动辊22驱动滚筒100转动,工作人员观察并记录端部检测件432和中间检测件442上的示数变化;d.工作人员改变检测位置,重复步骤c操作。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1