一种多功能真空校准系统及方法与流程

1.本发明涉及一种多功能真空校准系统及方法。

背景技术:

2.近些年,真空发展较为迅速,常常会应用到生产及制造中,如航天科研、工业设备、通讯应用、新能源应用、以及食品包装等领域中均会应用到真空技术。在工业的生产中,真空往往会需要使用到连接的真空管路配件,真空管路是真空挤出机的重要组成部分,实践生产经验表明.选用适宜的真空管路有利于应用设备的正常工作,易于获得设备的高质量应用。该种真空管路配件通常叫做真空管道或者气体管道,属于硬质管道,硬质的真空管道便于真空条件的支持。真空管道一般使用的材料有q-235a碳钢、304不锈钢、310s不锈钢(耐高温)、316l不锈钢(抗磁性干扰)等材料,有时一般设备还会用到pp等材质的塑料管,但pp管道的连接一般采用专业胶水黏合,承压能力较差,而材料强度较高的不锈钢材料制成的管道承压能力较高,真空校准范围可达到1

×

105~1

×

10-4

pa,真空管道配件有长有短,管路与管路也可以直接通过氩弧焊接。通常情况下,真空管路越长,其沿程阻力和局部阻力就越大,则获得的真空度就不可能很高。一般真空管路长度较短,且真空管路尽量少用或不用弯曲管路、弯头及三通等,因此,真空管道一般较短而且较直。

3.在生产活动中,真空管道配件的应用场景较多较为复杂,真空管道常见的为其管路内部承载真空,即管道内部抽真空会形成负压真空的收缩吸力,管道自身支撑着形成的内缩力;然而,因工况需要当管道外部承载真空时,管道外部会处于抽真空的工况中,管道则会受到真空引起的管道自身的膨胀力。管道配件在使用中,相对比较下有的较长,有的较短,现有的设备无法对其进行检验校准和标定,管道配件的内外承压精度的高低会直接影响后期组装产品的生产质量,无检验的真空管道配件的准确性和配件使用的可靠性往往较差,特别是在对量大或校准间隔要求短的管道配件检验条件下,经济的快速测量校准能大大的节约时间和费用。

技术实现要素:

4.本发明提供一种多功能真空校准系统及方法,目的是提供真空应用到的管道配件的对其内外真空承受力的快速校准检验,保证真空管道配件在应用中的承压准确性和配件使用的可靠性的提高。

5.为实现本发明的目的,本发明的第一方面提供一种多功能真空校准系统,包括:

6.清洁组件,用于清洁真空管道配件的内外表面,所述清洁组件的一侧设置有滑动夹转装置,所述滑动夹转装置用于驱动真空管道转动及空间位置移动;

7.真空组件,用于盛放所述清洁组件清洁后的真空管道,所述真空组件并排设置有超高真空室和低真空室;

8.密封组件,用于密封所述超高真空室和所述低真空室的密封,所述密封组件还密封真空管道的两端,所述密封组件中心设置有内吸径口,所述密封组件的外圈上设置有外

吸环口;

9.抽气组件,用于对所述真空组件进行抽真空,所述抽气组件分别与所述内吸径口和所述外吸环口进行管路连接;

10.电控装置,用于控制真空管道内外清洁及内外抽真空命令的指送;

11.承装箱体,用于盛放检测前的真空管道及分类盛放检测后的符合各标准的真空管道。

12.优选的,所述抽气组件包括分子泵ⅰ、分子泵ⅱ、稳压瓶、缓冲罐、分子筛和涡旋式干泵,所述分子泵ⅰ、所述分子泵ⅱ、所述稳压瓶、所述缓冲罐、所述分子筛、所述涡旋式干泵与所述超高真空室和所述低真空室之间连接有循环管路,所述循环管路上连接有控制阀门组件。

13.优选的,所述控制阀门组件用于对所述循环管路进行闸阀控制,所述控制阀门组件包括多个阀。

14.优选的,所述稳压瓶连接有绝压变送器。

15.优选的,所述超高真空室连接有第一校准规组件,所述第一校准规组件与所述电控装置电性连接,所述第一校准规组件测量出来的信号被传输到所述电控装置上经过放大处理显示出所述超高真空室的真空度。

16.优选的,所述第一校准规组件包括:被校电离规、超高真空规和标准电离规,所述被校电离规、所述超高真空规和所述标准电离规分别与所述电控装置电性连接。

17.优选的,所述低真空室连接有第二校准规组件,所述第二校准规组件与所述电控装置电性连接,所述第二校准规组件测量出来的信号被传输到所述电控装置上经过放大处理显示出所述低真空室的真空度。

18.优选的,所述第二校准规组件包括:高精度电容规、全量程规和被校低真空规,所述高精度电容规、所述全量程规和所述被校低真空规分别与所述电控装置电性连接。

19.优选的,所述超高真空室与所述低真空室之间共享有标准漏孔及被校漏孔。

20.本发明的第二面提供一种多功能真空校准系统的方法,应用如上所述的多功能真空校准系统,所述方法包括:所述清洁组件先对待检测的真空管道进行内孔及外圆的内外清洁;随后,通过所述滑动夹转装置将真空管道置于所述真空组件的超高真空室或低真空室内;然后,通过所述密封组件来密封真空管道与所述真空组件之间;最后通过所述抽气组件进行抽真空校准检测。

21.本发明的有益效果是:本发明采用待检的管道配件置于所述滑动夹转装置的夹盘上,所述滑动夹转装置带动待检的管道配件旋转将其内外进行滚刷式清洁,保证管道配件的内外表面在洁净处理的状态下,可以获得较高的极限真空度。清洁后的待检管道配件通过所述滑动夹转装置送至所述真空组件对应的真空室内,通过锥形的所述密封组件置于管道配件的两端与所述真空组件对应的真空室进行硬连接,保证稳定的承压能力。所述抽气组件通过所述密封组件的内吸径口和外吸环口可以对管道配件的内外进行抽真空校准,可以对管道配件内外真空承受力进行快速的校准检验,保证合格的真空管道配件应用时的准确承压,使管道配件的使用可靠性得到极大的提高。锥形的所述密封组件装夹管道配件可以对不同长度的或直径的管道配件进行装夹校准,通用性极好,保证总体的校测时间有效的缩短,适于量大的真空管道配件流水线中的检测校准应用,检测校准用时少,检测校准的

经济性好。

附图说明

22.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

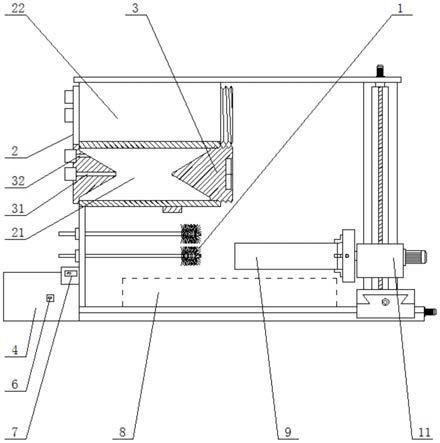

23.图1为本发明实施例中的主视结构示意图;

24.图2为本发明实施例中的抽气系统示意图。

25.图中:1-清洁组件,11-滑动夹转装置,2-真空组件,21-超高真空室,21a-第一校准规组件,211-被校电离规,212-超高真空规,213-标准电离规,22-低真空室,22b-第二校准规组件,221-高精度电容规,222-全量程规,223-被校低真空规,3-密封组件,31-内吸径口,32-外吸环口,4-抽气组件,41-分子泵ⅰ,42-分子泵ⅱ,43-稳压瓶,431-绝压变送器,44-缓冲罐,45-分子筛,46-涡旋式干泵,47-标准漏孔,48-被校漏孔,5-循环管路,6-控制阀门组件,61-全金属手动阀,62-气动插板阀,63-第一气动角阀,64-第二气动角阀,65-超高真空微调阀,66-手动波纹管阀,67-两位三通阀,68-第三气动角阀,69-高压充气阀,7-电控装置,8-承装箱体,9-管道配件。

具体实施方式

26.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

27.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

30.另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

31.以下,将结合附图对本发明作进一步说明:

32.结合图1和图2所示,本发明所公开的一种多功能真空校准系统可以包括清洁组件1、真空组件2、密封组件3、抽气组件4、循环管路5、控制阀门组件6、电控装置7和承装箱体8。在下文中,将具体描述根据本发明的真空校准系统的上述部件的部分结构和原理。

33.实施例1

34.在实施例中,如图1所示,清洁组件1用于清洁真空管道配件9的内外表面,清洁组件1为连接而成的结构件,所述清洁组件1的一侧设置有滑动夹转装置11,所述滑动夹转装置11用于驱动真空管道配件9转动及空间位置移动,所述滑动夹转装置11为左右、前后及上下移动的滑道,所述滑动夹转装置11的装夹卡盘可以装夹管道配件9后进行旋转,所述滑动夹转装置11带动转动的管道配件9可以在其内外表面用支撑的刷子进行擦刷,所述滑动夹转装置11带动管道配件9的擦刷时的转数一般为500转至5000转,这样清洁的管道配件9表面较为彻底,而且还可以增强管道配件9内外圆柱面的光洁度的提高。实际清洁应用中,擦刷后的管道配件9可以采用气泵的气枪对其表面进行吹风,将灰尘吹离管道配件9的内外表面。

35.真空组件2用于盛放所述清洁组件1清洁后的真空管道配件9,所述真空组件2并排设置有超高真空室21和低真空室22,超高真空室21和低真空室22的内腔体均为圆柱形的腔体,超高真空室21和低真空室22可以采用机密铸造工艺一体制成,也可以采用锻造工艺锻压加工后再通过机械加工制成,管道配件9可以置于超高真空室21或低真空室22内,通过密封组件3密封所述超高真空室21或所述低真空室22与管道配件9之间的密封。

36.在具体应用中,密封组件3为螺纹堵状,密封组件3的内侧为圆锥形的凸起,管道配件9的一侧端面可以套置在密封组件3的一侧圆锥凸起上,管道配件9的另一侧端面通过另一个外部带有螺纹的密封组件3进行锁紧,管道配件9的另一侧端面与密封组件3的锥形凸起接触,并且通过凸起的锥形面与管道配件9进行硬连接接触密封,密封效果稳定,该种连接方式适用于高压密封连接,因此不加装任何胶垫等密封物质。所述密封组件3密封真空管道配件9的两端并且将管道配件9稳定地装夹在超高真空室21或低真空室22中。所

37.述密封组件3中心设置有内吸径口31,所述密封组件3外圈上设置有外吸环口32,抽气组件4用于对所述真空组件2进行抽真空,所述抽气组件4分别与所述内吸径口31和所述外吸环口32进行管路连接,抽气组件4通过内吸径口31对管道配件9的内部进行抽真空校准检测,抽气组件4通过外吸环口32对管道配件9的外部进行抽真空校准检测。

38.本系统装置可以使用现有的真空领域的抽真空技术。电控装置7用于控制抽气组件4对校准检测的管道配件9内外抽真空命令的指送,对检测后的合格的管道配件9可以手动取出放置在承装箱体8中,承装箱体8为多个承装槽体,可以分类盛放检测前后的真空管道配件9。在

39.实际应用中,承装箱体8的下部可以焊接有行轮和扶手,承装箱体8装满后可以直接推走,便于实际的工作上下活的需要。该种检测校验的系统装置属于首创设计,该领域迄今为止仍属于空白阶段,但实际应用中真空所使用的管道配件9经过检验的会使产品性能更加稳定,符合国际发展应用趋势,给后期所使用管道配件9的设备提供了可靠并且稳定应用基础。

40.实施例2

41.实施例中,超高真空室21连接有第一校准规组件21a,低真空室22连接有第二校准规组件22b。所述第一校准规组件21a与所述电控装置7电性连接,所述第一校准规组件21a测量出来的信号传输到所述电控装置7上经过放大处理显示出所述超高真空室21的真空度。

42.所述第一校准规组件21a可以包括:被校电离规211、超高真空规212和标准电离规213,所述被校电离规211、所述超高真空规212和所述标准电离规213分别与所述电控装置7电性连接。所述第二校准规组件22b与所述电控装置7电性连接,所述第二校准规组件22b测量出来的信号传输到所述电控装置7上经过放大处理显示出所述低真空室22的真空度。

43.所述第二校准规组件22b包括:高精度电容规221、全量程规222和被校低真空规223,所述高精度电容规221、所述全量程规222和所述被校低真空规223分别与所述电控装置7电性连接。第一校准规组件21a和第二校准规组件22b的各个组成部分均为测量真空度的真空规管传感器,真空规管测量出来的信号传输到电控装置7或者另外加装的真空计上经过放大处理就可以显示出被测真空环境的真空度,主要真空环境的真空度测量。

44.在该实施例中,抽气组件4可以包括分子泵ⅰ41、分子泵ⅱ42、稳压瓶43、缓冲罐44、分子筛45、涡旋式干泵46、标准漏孔47和被校漏孔48,所述分子泵ⅰ41、所述分子泵ⅱ42、所述稳压瓶43、所述缓冲罐44、所述分子筛45、所述涡旋式干泵46与所述超高真空室21和所述低真空室22之间连接有循环管路5,真空组件2的真空室的抽气组件4可以采用分子泵串联设计,确保真空组件2的真空室内的管道配件9经过内表面洁净处理的理想状态下,获得较高的极限真空度。

45.在实施例中,循环管路5上连接有控制阀门组件6,所述控制阀门组件6用于对所述循环管路5上抽气组件4及第一校准规组件21a和第二校准规组件22b进行闸阀控制,所述控制阀门组件6包括:全金属手动阀61、气动插板阀62、第一气动角阀63、第二气动角阀64、超高真空微调阀65、手动波纹管阀66、两位三通阀67、第三气动角阀68、高压充气阀69。所述稳压瓶43连接有绝压变送器431。

46.实施例3

47.如图2所示,超高真空室21与低真空室22之间通过循环管路5的管路进行连通连接,循环管路5上分布控制阀门组件6,超高真空室21与低真空室22之间共享有标准漏孔47及被校漏孔48来进行泄压操作,并且可以通过稳压瓶43对管路及超高真空室21与低真空室22进行稳压防护,稳压瓶43的管路上还可以加装绝压变送器431。各分子泵可以串联对各自的超高真空室21与低真空室22进行抽真空,通过第一校准规组件21a和第二校准规组件22b进行测量承压的真空度。实际中抽气管路上可以装设空气滤清器拦截气流中的粉尘不使其进入真空泵。

48.由于气体在管道中流动时所受到的阻力和管道的长度成正比,和管道的横截面积成反比,因此,在便于操作和维修的前提下,抽气、排气的管径决不能小于设备上的进气、排气口的孔径。本发明可同时实现1

×

105~1

×

10-4

pa范围内的宽量程真空校准,可实现高低真空校准及超高真空校准,具有多功能校准的优点,适用性强。

49.实施例4

50.多功能真空校准系统的方法为:第一步,所述清洁组件1先对待检测的真空管道配件9进行内孔及外圆的内外清洁;第二步,通过所述滑动夹转装置11将真空管道配件9置于所述真空组件2的超高真空室21或低真空室22内;第三步,再通过所述密封组件3来密封真空管道配件9与所述真空组件2之间;第四步,最后通过所述抽气组件4进行抽真空校准检测。

51.本发明采用待检的管道配件9置于所述滑动夹转装置11的夹盘上,所述滑动夹转

装置11带动待检的管道配件9旋转将其内外进行滚刷式清洁,保证管道配件9的内外表面在洁净处理的状态下,可以获得较高的极限真空度。清洁后的待检管道配件9通过所述滑动夹转装置11送至所述真空组件2对应的真空室内,通过锥形的所述密封组件3置于管道配件9的两端与所述真空组件2对应的真空室进行硬连接,保证稳定的承压能力。

52.所述抽气组件4通过所述密封组件3的内吸径口31和外吸环口32可以对管道配件9的内外进行抽真空校准,可以对管道配件9内外真空承受力进行快速的校准检验,保证合格的真空管道配件9应用时的准确承压,使管道配件9的使用可靠性得到极大的提高。锥形的所述密封组件3装夹管道配件9可以对不同长度的或直径的管道配件9进行装夹校准,通用性极好,保证总体的校测时间有效的缩短,适于量大的真空管道配件9流水线中的检测校准应用,检测校准用时少,检测校准的经济性好。

53.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1