一种在线测量铸坯鼓肚量的装置及方法与流程

1.本发明涉及一种在线测量铸坯鼓肚量的装置及方法,属于铸坯生产测量设备及方法技术领域。

背景技术:

2.铸坯鼓肚是铸坯在生产中产生的主要缺陷之一。铸坯鼓肚是指带有液芯的铸坯在运行的过程中,高温坯壳在钢液静压力作用下,于两撑辊之间发生的表面成凸面的现象,称为鼓肚变形。板坯宽面中心凸起的厚度与边缘厚之差叫鼓肚量,依此衡量鼓肚变形程度,板坯鼓肚会引起液相穴内富集溶质元素钢液的流动,从而加重铸坯中心偏析,也有可能形成内部裂纹;变形较大的铸坯通过扇形段受到支撑辊挤压时,导致结晶器液面频繁波动,造成结晶器钢液面卷渣;变形严重时铸坯无法通过扇形段支撑辊,导致浇铸中断,给正常生产顺行和铸坯质量带来严重困扰。但是由于二冷扇形段空间狭小,且高温高水雾,环境恶劣,安装传感器难度大,目前生产中没有可行的铸坯鼓肚量检测方法。

3.大连理工大学王旭东等人提出了《一种包晶钢连铸板坯鼓肚在线检测方法》,主要是根据结晶器液面波动值,采用傅里叶方法对结晶器液位信号进行时域/频域转换,得到液位波动在频域内的能量谱特征,通过软件分析得出结晶器液位波动周期,结合连铸机拉速、二冷扇形段的辊列间距,确定铸坯鼓肚的位置,但是由于液面波动影响因素较多,误差较大,因此误测率较高。上海梅山钢铁股份有限公司宋景欣的发明专利《连铸鼓肚变形激光测量系统》,主要利用激光测量系统,非接触式测量,但是此方法需要激光发射光路,通过发射透镜、接收透镜装置等,只能水平测量扇形段末端坯子鼓肚量,无法对二冷段内每个段进行弯曲测量,而且被测铸坯表面温度很高,存在高温氧化铁,无法准确测量。

技术实现要素:

4.本发明所要解决的技术问题是提供一种在线测量铸坯鼓肚量的装置及方法,这种装置及方法可以在线准确测量铸坯鼓肚量,能够满足所有连铸机任何扇形段铸坯鼓肚量测量,有效提高铸坯质量,为生产现场安全生产提供保障,降低企业的生产成本。

5.解决上述技术问题的技术方案为:一种在线测量铸坯鼓肚量的装置,它包括固定支架、喷淋管、滑块、测量杆、标尺杆、连杆,固定支架固定连接在铸坯上方的扇形段框架上,两个喷淋管的上端分别垂直连接在固定支架的两端,两个喷淋管的下端有喷嘴与被测量铸坯的上表面相对,固定支架上有水平的滑槽,滑槽为通孔的长槽,滑块嵌装在滑槽中,滑块与滑槽为滑动配合,滑块的中心有垂直的滑动孔,滑动孔为通孔,测量杆穿在滑块的滑动孔中,测量杆与滑块的滑动孔为滑动配合,测量杆的上部为套筒,标尺杆的下部插在测量杆的上部套筒内孔中,标尺杆与测量杆的套筒内孔为滑动配合,标出杆的两侧分别与两个连杆的上端水平连接,两个连杆分别为l型,两个连杆的下端分别焊接连接在滑块的两端。

6.上述在线测量铸坯鼓肚量的装置,所述固定支架由矩形板和固定板组成,矩形板

中心线处开有长度方向的滑槽,滑槽宽度与测量杆直径相同,四个固定板对称焊接于矩形板的两侧,四个固定板上分别连接有卡子。

7.上述在线测量铸坯鼓肚量的装置,所述两个喷淋管的上端分别与高压水管相连接,两个喷淋管的下部分别向固定支架的中部弯折,两个喷淋管下端的喷嘴距离测量杆下端相等,距离为2-20mm,喷淋管的喷嘴的喷射角与水平面的夹角为45

°

。

8.上述在线测量铸坯鼓肚量的装置,所述测量杆的下端安装滑轮,滑轮与铸坯表面相接触,测量杆的上部2/3为套筒,套筒的外径为15-25mm,内径为5-10mm,标尺杆为带有刻度的实心管,标尺杆的管径为5-10mm。

9.一种使用上述在线测量铸坯鼓肚的装置的测量铸坯鼓肚的方法,它包括以下步骤:a.在线测量铸坯鼓肚量,搬动固定支架,投放至想要测量位置的扇形段出口或者入口处接缝处,将固定支架的固定板通过固定卡子固定在相邻的扇形段框架上;b.移动固定支架矩形板的滑槽内的滑块,将测量杆滑动至铸坯宽面想要测量的位置;c.开启喷淋管连接的高压水管阀门,喷嘴喷出高压水,清扫测量杆下方滑轮的测量点前铸坯表面氧化铁皮,表面洁净的铸坯如果存在鼓肚,测量杆的滑轮被顶起,带动测量杆上升,覆盖内腔标尺杆,标尺杆漏出线读数就是测量前扇形段内铸坯的鼓肚量;d.当某一测量位置n与n-1段铸坯鼓肚量3mm≤

△

≤6mm时,立即对n段鼓肚位置前n-1段到0段对应位置喷嘴进行检查,检验喷嘴是否堵塞,根据堵塞情况进行处理,轻微堵塞进行清理,严重堵塞时对喷嘴进行更换;e.喷嘴检查或更换厚,继续进行测量,当鼓肚量

△

≥6mm时,除上述处理方法外,对前n段到0段每段冷水量增加3-5%,并降速0.1-0.3m/min。

10.本发明的有益效果是:本发明的固定支架可以通过卡子与铸坯上方的扇形段框架固定连接,为测量提供支撑;滑块沿着固定支架上的滑槽滑动,可以带动测量杆和标尺杆移动到铸坯需要测量的位置,以便进行测量;两个喷淋管的喷嘴向被测量的铸坯喷射高压水,保证测量时铸坯表面无氧化铁皮;测量杆的下端滑轮与铸坯表面相接触,在铸坯发生鼓肚变形时,测量杆上移,通过标尺杆可以看出测量杆上移的距离,即为铸坯变形的高度。

11.本发明的在线测量铸坯鼓肚量的装置和方法具有设备结构简单、操作方法方便、环境适应性强的优点,可以在线准确测量铸坯鼓肚量,然后及时检验喷嘴状态,调整二冷水和拉速,改善铸坯鼓肚变形,可以满足所有连铸机任何扇形段铸坯鼓肚量测量,有效提高了铸坯质量,为生产现场提高拉速、安全生产提供了有力保障,极大降低了企业生产成本,值得推广应用。

附图说明

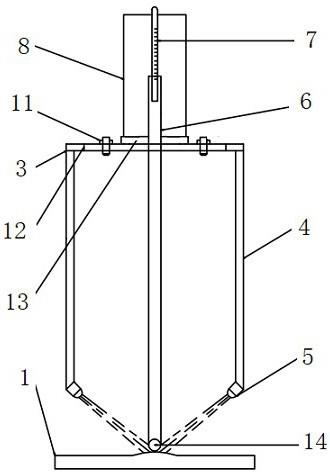

12.图1是本发明的结构示意图;图2是图1的俯视图。

13.图中标记如下:铸坯1、扇形段2、固定支架3、喷淋管4、喷嘴5、测量杆6、标尺杆7、连杆8、矩形板9、固定板10、卡子11、滑槽12、滑块13、滑轮14。

具体实施方式

14.本发明由固定支架3、喷淋管4、喷嘴5、测量杆6、标尺杆7、连杆8、卡子11、滑槽12、滑块13、滑轮14组成。

15.图中显示,固定支架3固定连接在铸坯1上方的扇形段2框架上。固定支架3由矩形板9和固定板10组成,四个固定板10对称焊接于矩形板9的两侧,四个固定板10上分别连接有卡子11,卡子11将固定板10与扇形段2框架相连接。

16.图中显示,固定支架3的矩形板9中心线处开有滑槽12,滑槽12为通孔的长槽,滑槽12宽度与测量杆6直径相同,测量杆6可以在滑槽12中滑动。

17.图中显示,两个喷淋管4的上端分别垂直连接在固定支架3的两端,两个喷淋管4的下部分别向固定支架3的中部弯折,两个喷淋管4下端有喷嘴5与被测量铸坯1的上表面相对,喷嘴5距离测量杆6下端相等,距离为2-20mm,喷淋管4的喷嘴的喷射角与水平面的夹角为45

°

。两个喷淋管4的上端分别与高压水管相连接,使用时高压水通过喷淋管4下端的喷嘴5冲刷铸坯1的表面。

18.图中显示,滑块13横截面为一回字形金属块,滑块13嵌装在固定支架3的滑槽12中,滑块13可以沿着滑槽12滑动。滑块13的中心有垂直的滑动孔,滑动孔为通孔,测量杆6穿在滑块13的滑动孔中,测量杆6可以沿着滑块13的滑动孔上下滑动。

19.图中显示,测量杆6的上部2/3为套筒,套筒的外径为15-25mm,内径为5-10mm,测量杆6的下端安装滑轮14,滑轮14与铸坯1表面相接触。滑轮14用于与运行的炽热铸坯接触,保证在正常坯表面遇到鼓肚时滑动,避免卡死。

20.图中显示,标尺杆7的下部插在测量杆6的上部套筒内孔中,标尺杆7与测量杆6的套筒内孔为滑动配合。标尺杆7为带有刻度的实心管,标尺杆7的管径为5-10mm。标出杆7的两侧分别与两个连杆8的上端水平连接,两个连杆8分别为l型,两个连杆8的下端分别焊接连接在滑块13的两端。

21.当铸坯鼓肚时,滑轮14被顶升,带动测量杆6向上升起,由于测量杆6内腔插有标尺杆7,但标尺杆7上端固定,所以测量管6上升,标尺杆7不动,测量杆6上升覆盖刻度就是铸坯1的鼓肚量。然后读取刻度值,根据刻度值范围,对喷嘴、拉速和二冷水采取相应的处理方法。

22.本发明的测量铸坯鼓肚的方法,它包括以下步骤:a.在线测量铸坯鼓肚量,搬动固定支架3,投放至想要测量位置的扇形段2出口或者入口处接缝处,将固定支架3的固定板10通过固定卡子11固定在相邻的扇形段2框架上;b.移动固定支架3矩形板8的滑槽12内的滑块13,将测量杆6滑动至铸坯1宽面想要测量的位置;c.开启喷淋管4连接的高压水管阀门,喷嘴5喷出高压水,清扫测量杆6下方滑轮14的测量点前铸坯1表面氧化铁皮,表面洁净的铸坯1如果存在鼓肚,测量杆6的滑轮14被顶起,带动测量杆6上升,覆盖内腔标尺杆7,标尺杆7漏出线读数就是测量前扇形段2内铸坯1的鼓肚量;d.当某一测量位置n与n-1段铸坯鼓肚量3mm≤

△

≤6mm时,立即对n段鼓肚位置前n-1段到0段对应位置喷嘴5进行检查,检验喷嘴5是否堵塞,根据堵塞情况进行处理,轻微堵塞进行清理,严重堵塞时对喷嘴5进行更换;

e.喷嘴5检查或更换厚,继续进行测量,当鼓肚量

△

≥6mm时,除上述处理方法外,对前n段到0段每段冷水量增加3-5%,并降速0.1-0.3m/min。

23.本发明的实施例如下:实施例1铸坯生产过程中,测量0段出口铸坯中心位置鼓肚量,搬动固定支架,投放至扇形段0段出口和1段入口的铸坯断面中心位置处,将固定板的卡子固定在相邻的扇形段0和1段框架上,然后移动固定支架3的滑槽内的滑块,将测量杆滑动至铸坯宽面想要测量的位置,同时开启高压水管阀门,清扫测量点铸坯表面氧化铁皮,如果表面洁净的铸坯存在鼓肚,测量滑轮顶起,带动测量杆上升,覆盖内腔标尺杆,标尺杆露出线读数就是鼓肚量。

24.通过读取标尺杆数据,铸坯中心存在3mm鼓肚,因此对0段中心部位喷嘴5进行检验,发现第3排第3个和第6排第4个喷嘴5堵塞,因此对第3排第3个喷嘴5进行清理,对第6排第4个喷嘴5更换。处理后10min以同样的方法测量,铸坯鼓肚改善,中心鼓肚量由3mm减少至1mm,有效改善。

25.实施例2铸坯生产过程中,测量1段出口左侧铸坯宽度1/4位置鼓肚量,搬动固定支架,投放至扇形段1段出口和2段入口铸坯宽度1/4位置处,将固定板的卡子固定在相邻的扇形段1和2段框架上,然后移动固定支架的滑槽内的滑块,将测量杆滑动至铸坯宽面想要测量的位置,同时开启高压水管阀门,清扫测量点铸坯表面氧化铁皮,如果铸坯存在鼓肚,测量滑轮顶起,带动测量杆上升,覆盖内腔标尺杆,标尺杆读数就是鼓肚量。

26.通过读取标尺杆数据,发现铸坯1/4位置存在10mm鼓肚,因此对0段和1段1/4部位喷嘴5进行检验,发现0段第4排第2个、第6排第4个喷嘴5堵塞,因此对第3排第3个喷嘴5进行清理,对第6排第4个喷嘴5更换;同时拉速降低0.3m/min,并将中路水量增加5%,处理后10min以同样的方法测量,铸坯鼓肚改善,中心鼓肚量由10mm减少至2mm,有效改善。

27.实施例3铸坯生产过程中,测量2段出口铸坯中心鼓肚量,搬动固定支架,投放至扇形段2段出口和3段入口中心位置处,将固定板的卡子固定在相邻的扇形段2和3段框架上,然后移动固定支架的滑槽内的滑块,将测量杆滑动至铸坯宽面想要测量的位置,同时开启高压水管阀门,清扫测量点铸坯表面氧化铁皮,如果铸坯存在鼓肚,测量滑轮顶起,带动测量杆上升,覆盖内腔标尺杆,标尺杆读数就是鼓肚量。

28.通过读取标尺杆数据,发现铸坯宽度1/8位置存在6mm鼓肚,因此对0段、1段和2段铸坯宽度对应的1/8部位喷嘴5进行检验,发现0段第6排1/8位置、1段第2排1/8位置喷嘴5严重堵塞,2段第3排1/4位置喷嘴5漏水,于是对0段、1段和2段1/8位置喷嘴5进行清理,对2段第3排1/4位置漏水喷嘴5更换。处理后10min以同样的方法测量,铸坯鼓肚改善,中心鼓肚量由6mm减少至2mm,有效改善。

29.实施例4铸坯生产过程中,测量3段铸坯宽度1/3位置鼓肚量,搬动固定支架,投放至扇形段3段出口和4段入口铸坯靠左1/3处,将固定板的卡子固定在相邻的扇形段3和4段框架上,然后移动固定支架的滑槽内的滑块,将测量杆滑动至铸坯宽面想要测量的位置,同时开启高压水管阀门,清扫测量点铸坯表面氧化铁皮,如果铸坯存在鼓肚,测量滑轮顶起,带动测量

杆上升,覆盖内腔标尺杆,标尺杆读数就是鼓肚量。

30.通过读取标尺杆数据,发现铸坯1/2位置存在7mm鼓肚,因此对0段到3段所有1/2位置喷嘴5进行检验,发现0段第6排第4个、1段第4排第3个喷嘴5堵塞,3段第2排第3个喷嘴5漏水,因此对0段第6排第4个喷嘴5,1段第4排第3个喷嘴5进行清理,第3段2排第3个漏水喷嘴5进行更换。同时拉速降低0.1m/min,并将中路水量增加3%,处理后10min以同样的方法测量,铸坯鼓肚改善,中心鼓肚量由7mm减少至1mm,有效改善。

31.实施例5铸坯生产过程中,测量4段出口铸坯宽度距右侧1/4位置处鼓肚量,搬动固定支架,投放至扇形段4段出口和5段入口靠右1/4位置处,将固定板的卡子固定在相邻的扇形段4和5段框架上,然后移动固定支架的滑槽内的滑块,将测量杆滑动至铸坯宽面想要测量的铸坯宽面1/4位置,同时开启高压水管阀门,清扫测量点铸坯表面氧化铁皮,如果铸坯存在鼓肚,测量滑轮顶起,带动测量杆上升,覆盖内腔标尺杆,标尺杆读数就是鼓肚量。

32.通过读取标尺杆数据,发现铸坯1/4位置存在4mm鼓肚,因此对0段到5段所有1/4位置喷嘴5进行检验,发现0段第4排第3个、3段第5排第2个喷嘴5堵塞,3段第2排第3个喷嘴5漏水,因此对0段第4排第3个喷嘴5,3段第5排第2个喷嘴5进行清理,第3段2排第3个漏水喷嘴5进行更换。处理后10min以同样的方法测量,铸坯鼓肚改善,中心鼓肚量由4mm减少至1mm,有效改善。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1