一种高温材料力学性能弹性模量与损伤全息测试装置

1.本发明涉及无损检测领域,特别涉及一种高温材料力学性能弹性模量与损伤全息测试装置。

背景技术:

2.随着材料应用领域日益扩展,其缺陷损伤问题也日益突出。众所周知,材料的生产工艺、材料特性以及严苛的服役条件等都会造成材料构件内部产生各种各样的缺陷,这些缺陷通常在材料结构内部的分布呈现不均匀性和随机性,使得很多重要结构件在实际服役情况下由于内部存在损伤缺陷而失效甚至断裂。材料缺陷会严重影响构件的强度和使用性能,弹性模量更是材料重要核心力学性能之一,反映了构件抵抗变形的能力,是保障结构件刚度的重要参数,因此为了保证材料结构的安全使用,在实际服役情况下对材料的弹性模量、材料损伤缺陷进行检测和评价是确保其安全服役的重要环节。现实中的结构件实际上大部分服役于高温环境,承受大载荷作用,所以研制一种高温材料力学性能弹性模量与损伤全息测试装置十分必要。

3.常规的无损检测装置只能针对结构件对材料性能参数其中一项进行相关检测,无法做到在模拟实际服役情况下进行多重实时检测,同时,针对试件在加载过程中内部损伤缺陷的全息成像也较为困难。其中,超声无损检测具有分辨率高、准确度好、成本低、操作便捷等优点,基于超声回波信号与试件内部缺陷的数理表达关系,超声无损检测可以实现材料内部缺陷和损伤的定性、定量表征与评估,方便地应用于各种实际材料结构件的可视化、自动化无损检测,是最有可能实现复合材料智能化检测的一种重要检测方法。但常规的超声检测大多只能进行高温环境下单一力学性能参数的检测,同时需配备多组发射与接收超声换能器,大大增加了结构复杂性,如中国专利(cn108120768a),《一种高温弹性模量的超声波测试方法及装置》,布置于加热炉内的声波发射和接收换能器进行高温弹性模量的测量,只能进行单一力学性能参数的检测。再如中国专利(cn103961142a),《超声全息成像系统和方法》,通过多个收发器元件发射与吸收超声波,能够对试件进行全息成像,但只能进行单一的全息成像且采用多组收发器元件,增加了结构复杂性,无法集成适用于高温且进行弹性模量的测量。

4.相比于常规超声无损检测技术,超声相控阵技术具有声束灵活可控、检测精度和灵敏度高、检测效率高等优势,同时超声相控阵探头兼具大量超声晶片,尺寸小,可以实现多通道并行检测,实现超声波的自发自收,大大提高了检测精度。

5.总体来看,基于目前难以在高温服役条件下对材料内部损伤缺陷以及材料弹性模量实时检测的难点,设计一款基于超声相控阵技术,能够在高温环境下对弹性模量进行精准测量又能对材料在加载过程中内部损伤缺陷3d全息成像的设备至关重要。

技术实现要素:

6.本发明提供一种高温材料力学性能弹性模量与损伤全息测试装置,以解决现有测

试装置无法在高温环境下对弹性模量进行精准测量又能对材料在加载过程中内部损伤缺陷全息成像的问题。

7.本发明采取的技术方案是,包括左端液压夹持装置、二维阵列相控阵超声检测装置、圆盘阵列相控阵超声检测装置、感应加热线圈、右端液压夹持装置,其中二维阵列相控阵超声检测装置置于左端液压夹持装置内的活塞杆i与挡块i中心凹槽处,二维阵列相控阵超声检测装置检测端用于与试件左端面直接接触、另一端与活塞杆凹槽端面采用弹簧i相连;所述圆盘阵列相控阵超声检测装置置于右端液压夹持装置内的活塞杆ii与挡块ii中心凹槽处,圆盘阵列相控阵超声检测装置检测端用于与试件右端面直接接触、另一端与活塞杆ii凹槽端面采用弹簧iii相连,所述感应加热线圈置于左端液压夹持装置和右端液压夹持装置之间的试件中心标距段,用于对试件的加热。

8.本发明所述左端液压夹持装置包括活塞杆i、螺栓i、夹具端盖i、液压夹具腔体i、挡块i、v型滑块i、螺栓ii、斜楔i、螺栓iii、进油口i、出油口i和滑块i,其中活塞杆i置于液压夹具腔体i内,并通过夹具端盖i密封,以螺栓i对夹具端盖i以及液压夹具腔体i进行固定安装,斜楔i通过螺栓ii固定于液压夹具腔体i上,挡块i右端与v型滑块i用螺栓iii固定连接、左端与活塞杆i端面接触,v型滑块i两侧设有滑道,两侧滑道与对称布置的斜楔i滑动连接,液压夹具腔体i上分别设置进油口i,出油口i,用以提供油压推动活塞杆i前进、活塞杆i推动挡块i、挡块i进而推动v型滑块i沿斜楔i向前运动,v型滑块i沿斜楔i轴向的同时,其在竖直方向也沿斜楔i倾角逐渐向中间平面移动,用于夹紧试件,进而可对试件进行拉伸加载。

9.本发明所述挡块i与v型滑块i连接处采用滑块i连接,滑块i置于挡块i滑槽内,通过螺栓iii将v型滑块i与滑块i连接,可实现v型滑块i在沿斜楔i轴向移动夹紧的同时保持竖直方向的滑动。

10.本发明所述二维阵列相控阵超声检测装置包括:水冷腔体i、水冷腔体端盖i、弹簧i、弹簧ii、出水口i、二维阵列超声探头线槽、二维阵列超声波探头、进水口i、楔块、螺栓iv以及超声波通道,其中二维阵列超声波探头与楔块斜面以螺栓iv固定连接,楔块端面与水冷腔体i内壁底面直接接触,所述弹簧ii置于二维阵列超声波探头上端面,通过水冷腔体端盖i与水冷腔体i内壁螺纹配合以压紧二维阵列超声波探头以及楔块与水冷腔体i内壁底面接触,所述弹簧i用于连接二维阵列相控阵超声检测装置和活塞杆i。

11.本发明所述二维阵列超声波探头采用8x8的64组晶元,具有64个全并行的相控阵硬件通道,可以实现横波的高精度发射和与吸收。

12.本发明所述二维阵列超声波探头下端的楔块为吸声材料,可吸取干扰噪声,楔块斜面中部设有30

°

倾斜的圆柱形超声波通道,楔块将二维阵列超声波探头晶片发射的非30

°

入射相控阵超声波信号吸收,使二维阵列超声探头晶片发射的相控阵超声波信号与试件成30

°

入射,相控阵超声波信号与试件成30

°

入射即形成横波超声波,横波超声波与纵波超声波组合计算可得试件的弹性模量。

13.本发明所述右端液压夹持装置包括活塞杆ii、螺栓v、夹具端盖ii、液压夹具腔体ii、挡块ii、v型滑块ii、螺栓vi、斜楔ii、螺栓vii、进油口ii、出油口ii和滑块ii,其中活塞杆ii置于液压夹具腔体ii内,并通过夹具端盖ii密封,以螺栓v对夹具端盖ii以及液压夹具腔体ii进行固定安装,所述斜楔ii通过螺栓vi固定于液压夹具腔体ii上,挡块ii左端与v型

滑块ii以螺栓vii固定连接、右端与活塞杆ii端面接触,v型滑块ii两侧设有滑道,两侧滑道与对称布置的斜楔ii滑动连接,液压夹具腔体ii上分别设置进油口ii和出油口ii,用以提供油压推动活塞杆ii前进,活塞杆ii推动挡块ii、挡块ii进而推动v型滑块ii沿斜楔ii向前运动,v型滑块ii沿斜楔ii轴向的同时,其在竖直方向也沿斜楔ii倾角逐渐向中间平面移动,用于夹紧试件,进而可对试件进行拉伸加载。

14.本发明所述挡块ii与v型滑块ii连接处采用滑块ii5连接,滑块ii置于挡块ii滑槽内,通过螺栓vii将v型滑块ii滑块ii连接,可实现v型滑块ii在沿斜楔ii轴向移动夹紧的同时保持竖直方向的滑动。

15.本发明所述圆盘阵列相控阵超声检测装置包括水冷腔体ii、水冷腔体端盖ii、弹簧iii、弹簧iv、圆盘阵列超声探头线槽、出水口ii、圆盘阵列超声波探头和进水口ii,其中圆盘阵列超声波探头检测端直接与水冷腔体ii内壁底面接触,弹簧iv置于圆盘阵列超声波探头上端面,通过水冷腔体端盖ii与水冷腔体ii内壁螺纹配合以压紧圆盘阵列超声波探头与水冷腔体ii内壁底面接触,所述弹簧iii用于连接圆盘阵列相控阵超声检测装置和活塞杆ii。

16.本发明所述圆盘阵列超声波探头采用61组晶元,具有61个全并行的相控阵硬件通道,可以实现对试件的高精度实时相控阵3d全息成像;所述圆盘阵列超声探头晶元用于与试件成0

°

角布置,即圆盘阵列超声探头晶元与水冷腔体ii内壁底面直接接触,相控阵超声波信号与试件成0

°

角入射即形成纵波超声波,纵波超声波可实现对试件的高精度实时相控阵3d全息成像。

17.本发明的有益效果在于:结构新颖、紧凑,具有工作可靠,精度高,适用性强等特点,针对目前现有测试装置只能针对在实际服役环境下单一力学性能参数检测,无法在特定服役环境下既对弹性模量进行精准测量又能对材料在加载过程中内部损伤缺陷3d全息成像的问题,提供了一种高温材料力学性能弹性模量与损伤全息测试装置,在超声相控阵技术的基础上,通过圆盘阵列相控阵超声探头以及二维阵列相控阵超声探头对检测试件分别发射纵波、横波超声波,同时采用感应加热线圈对试件进行加热,实现实时对高温下试件弹性模量的测量以及内部损伤缺陷的3d全息成像,有利于研究材料及其制品在实际服役状态下的真实力学行为与内部损伤缺陷的变形损伤机制。本发明为加强对高温下材料力学性能参数的检测和内部损伤缺陷的变形损伤机制的认识提供了技术手段,在材料科学领域具有极大的应用前景。

附图说明

18.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实例及其说明用于解释本发明,并不构成对本发明的不当限定。

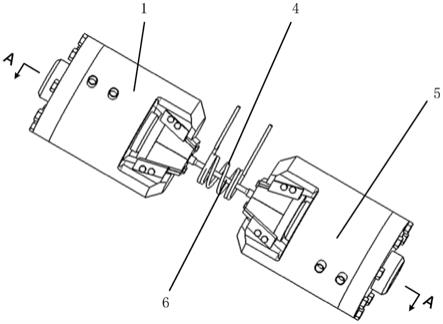

19.图1是本发明的整体外观结构示意图;

20.图2是图1的a-a剖视图;

21.图3是本发明的整体剖视图中的i部放大图;

22.图4是本发明的整体剖视图中的ii部放大图;

23.图5是本发明的左端液压夹持装置结构示意图;

24.图6是本发明的右端液压夹持装置结构示意图;

25.图7是本发明的二维阵列相控阵超声探头装置结构示意图;

26.图8是本发明的圆盘阵列相控阵超声探头装置结构示意图;

27.图9是本发明的二维阵列相控阵超声探头与楔块组合装置结构示意图;

28.图10是本发明的二维阵列相控阵超声探头晶片布置结构示意图;

29.图11是本发明的圆盘阵列相控阵超声探头晶片布置结构示意图;

30.图12是本发明的左端液压夹持装置的活塞杆i与挡块i组合结构示意图;

31.图13是本发明的右端液压夹持装置的活塞杆ii与挡块ii组合结构示意图;

32.图14是本发明的内部损伤缺陷的3d全息成像检测示意图。

具体实施方式

33.下面结合附图进一步说明本发明的详细内容及其具体实施方式。

34.具体实施例1如图1至图11所示,本发明的一种高温材料力学性能弹性模量与损伤全息测试装置,提供了一种高温材料力学性能弹性模量与损伤全息测试装置,在超声相控阵技术的基础上,通过二维阵列相控阵超声检测装置2以及圆盘阵列相控阵超声检测装置3对检测试件6分别发射纵波、横波,同时采用感应加热线圈4对试件6进行加热,在试件拉伸加载过程中实现实时对高温下试件6材料弹性模量的测量以及内部损伤缺陷的3d全息成像,有利于研究材料及其制品在实际服役状态下的真实力学行为与内部损伤缺陷的变形损伤机制。具体如下:

35.包括左端液压夹持装置1、二维阵列相控阵超声检测装置2、圆盘阵列相控阵超声检测装置3、感应加热线圈4、右端液压夹持装置5,其中二维阵列相控阵超声检测装置2置于左端液压夹持装置1内的活塞杆i1001与挡块i1005中心凹槽处,二维阵列相控阵超声检测装置2检测端用于与试件6左端面直接接触、另一端与活塞杆1001凹槽端面采用弹簧i2003相连;所述圆盘阵列相控阵超声检测装置3置于右端液压夹持装置5内的活塞杆ii5001与挡块ii5005中心凹槽处,圆盘阵列相控阵超声检测装置3检测端用于与试件6右端面直接接触、另一端与活塞杆ii5001凹槽端面采用弹簧iii3003相连,所述感应加热线圈4置于左端液压夹持装置1和右端液压夹持装置5之间的试件6中心标距段,用于对试件的加热。

36.所述左端液压夹持装置1包括活塞杆i1001、螺栓i1002、夹具端盖i1003、液压夹具腔体i1004、挡块i1005、v型滑块i1006、螺栓ii1007、斜楔i1008、螺栓iii1009、进油口i1010、出油口i1011和滑块i1012,其中活塞杆i1001置于液压夹具腔体i1004内,并通过夹具端盖i1003密封,以螺栓i1002对夹具端盖i1003以及液压夹具腔体i1004进行固定安装,斜楔i1008通过螺栓ii1007固定于液压夹具腔体i1004上,挡块i1005右端与v型滑块i1006用螺栓iii1009固定连接、左端与活塞杆i1001端面接触,v型滑块i1006两侧设有滑道,两侧滑道与对称布置的斜楔i1008滑动连接,液压夹具腔体i1004上分别设置进油口i1010,出油口i1011,用以提供油压推动活塞杆i1001前进、活塞杆i1001推动挡块i1005、挡块i1005进而推动v型滑块i1006沿斜楔i1008向前运动,v型滑块i1006沿斜楔i1008轴向的同时,其在竖直方向也沿斜楔i1008倾角逐渐向中间平面移动,用于夹紧试件6,进而可对试件6进行拉伸加载。

37.所述挡块i1005与v型滑块i1006连接处采用滑块i1012连接,滑块i1012置于挡块i1005滑槽内,通过螺栓iii1009将v型滑块i1006与滑块i1012连接,可实现v型滑块i1006在

沿斜楔i1008轴向移动夹紧的同时保持竖直方向的滑动。

38.所述二维阵列相控阵超声检测装置2包括:水冷腔体i2001、水冷腔体端盖i2002、弹簧i2003、弹簧ii2004、出水口i2005、二维阵列超声探头线槽2006、二维阵列超声波探头2007、进水口i2008、楔块2009、螺栓iv2010以及超声波通道2011,其中二维阵列超声波探头2007与楔块2009斜面以螺栓iv2010固定连接,楔块2009端面与水冷腔体i2001内壁底面直接接触,所述弹簧ii2004置于二维阵列超声波探头2007上端面,通过水冷腔体端盖i2002与水冷腔体i2001内壁螺纹配合以压紧二维阵列超声波探头2007以及楔块2009与水冷腔体i2001内壁底面接触,所述弹簧i2003用于连接二维阵列相控阵超声检测装置2和活塞杆i1001;活塞杆i1001在受油压前进的过程中,弹簧i2003在起到压紧二维阵列相控阵超声检测装置2紧贴试件的同时,也起到避免过大机械载荷使二维阵列相控阵超声探头晶片2007损伤甚至破坏,所述水冷腔体i2001通过出水口i2005以及进水口i2008通循环水冷,用于对二维阵列超声波探头2007的降温,避免由试件6传导热导致二维阵列超声波探头2007晶片热损坏。

39.所述二维阵列超声波探头2007采用8x8的64组晶元,具有64个全并行的相控阵硬件通道,可以进行64组横波超声波同时收发,实现横波的高精度发射和与吸收,可进行全覆盖的横波超声波检测。

40.所述二维阵列超声波探头2007下端的楔块2009为吸声材料,可吸取干扰噪声,楔块2009斜面中部设有30

°

倾斜的圆柱形超声波通道2011,楔块2009将二维阵列超声波探头2007晶片发射的非30

°

入射相控阵超声波信号吸收,使二维阵列超声探头2007晶片发射的相控阵超声波信号与试件成30

°

角入射,相控阵超声波信号与试件成30

°

角入射即形成横波超声波,横波超声波与纵波超声波组合计算可得试件的弹性模量。

41.所述右端液压夹持装置5包括活塞杆ii5001、螺栓v5002、夹具端盖ii5003、液压夹具腔体ii5004、挡块ii5005、v型滑块ii5006、螺栓vi5007、斜楔ii5008、螺栓vii5009、进油口ii5010、出油口ii5011和滑块ii5012,其中活塞杆ii5001置于液压夹具腔体ii5004内,并通过夹具端盖ii5003密封,以螺栓v5002对夹具端盖ii5003以及液压夹具腔体ii5004进行固定安装,所述斜楔ii5008通过螺栓vi5007固定于液压夹具腔体ii5004上,挡块ii5005左端与v型滑块ii5006以螺栓vii5009固定连接、右端与活塞杆ii5001端面接触,v型滑块ii5006两侧设有滑道,两侧滑道与对称布置的斜楔ii5008滑动连接,液压夹具腔体ii5004上分别设置进油口ii5010和出油口ii5011,用以提供油压推动活塞杆ii5001前进,活塞杆ii5001推动挡块ii5005、挡块ii5005进而推动v型滑块ii5006沿斜楔ii5008向前运动,v型滑块ii5006沿斜楔ii5008轴向的同时,其在竖直方向也沿斜楔ii5008倾角逐渐向中间平面移动,用于夹紧试件6,进而可对试件6进行拉伸加载。

42.所述挡块ii5005与v型滑块ii5006连接处采用滑块ii5012连接,滑块ii5012置于挡块ii5005滑槽内,通过螺栓vii5009将v型滑块ii5006与滑块ii5012连接,可实现v型滑块ii5006在沿斜楔ii5008轴向移动夹紧的同时保持竖直方向的滑动。

43.所述圆盘阵列相控阵超声检测装置3包括水冷腔体ii3001、水冷腔体端盖ii3002、弹簧iii3003、弹簧iv3004、圆盘阵列超声探头线槽3005、出水口ii3006、圆盘阵列超声波探头3007和进水口ii3008,其中圆盘阵列超声波探头3007检测端直接与水冷腔体ii3001内壁底面接触,弹簧iv3004置于圆盘阵列超声波探头3007上端面,通过水冷腔体端盖ii3002与

水冷腔体ii3001内壁螺纹配合以压紧圆盘阵列超声波探头3007与水冷腔体ii3001内壁底面接触,所述弹簧iii3003用于连接圆盘阵列相控阵超声检测装置3和活塞杆ii5001;活塞杆ii5001在受油压前进的过程中,弹簧iii3003在起到压紧圆盘阵列相控阵超声检测装置2紧贴试件的同时,也起到避免过大机械载荷使圆盘阵列相控阵超声探头晶片3007损伤甚至破坏,所述水冷腔体ii3001通过出水口ii3006以及进水口ii3008通循环水冷,用于对圆盘阵列超声波探头3007的降温,避免由试件6传导热导致圆盘阵列超声波探头3007晶片热损坏。

44.所述圆盘阵列超声波探头3007采用61组晶元,具有61个全并行的相控阵硬件通道,可以实现对试件的高精度实时相控阵3d全息成像;

45.所述圆盘阵列超声探头3007晶元用于与试件6成0

°

角布置,即圆盘阵列超声探头3007晶元与水冷腔体ii3001内壁底面直接接触,相控阵超声波信号与试件成0

°

角入射即形成纵波超声波,纵波超声波可实现对试件的高精度实时相控阵3d全息成像。

46.本发明高温弹性模量的测量是在高温环境下,通过圆盘阵列超声波探头3007收发的纵波超声波与二维阵列超声波探头2007收发的横波超声波相结合,由广义胡克定律与波动方程推导出弹性模量与横波、纵波声速的计算公式:

[0047][0048]

式中:c

l

为纵波声速;c

t

为横波声速;ρ为材料密度

[0049]

所述损伤全息成像,是通过圆盘阵列超声波探头3007发射的纵波超声波进行缺陷的全息成像,纵波超声波在试件6内部传播遇到边界或缺陷边界进行反射,可实现缺陷的定位与检测,本发明所采用的圆盘阵列相控阵超声波探头3007集成61组全并行的相控阵硬件通道,多组超声波同时收发,61组纵波超声波信号在试件6内部进行全面性传播与反射,可实现全覆盖的线性扫描,实现实时全息3d成像,如图14所示,右端放大图底部为试件6内部检测到的损伤缺陷形貌与位置信息。

[0050]

以上所述仅为本发明的优选实例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡对本发明所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1