膜式燃气表机芯误差调校系统及调校方法与流程

1.本发明属于燃气表生产设备领域,具体涉及一种膜式燃气表机芯误差调校系统及调校方法。

背景技术:

2.膜式燃气表被广泛应用于城镇化建设,具有较大的市场需求,故为提高其生产效率,现在市面上通常采用自动化装配线进行装配,如专利号为“201710078125x”,专利名称为“一种燃气计量表机芯自动装配方法及装配生产线”的专利中,即公开了燃气表机芯相应的自动化装配生产线,其中涉及到机芯的误差检测和调整步骤,但并未提出合适的调校结构,而申请人在后期研发过程中发现采用常规手段明显不能满足膜式燃气表的误差调校需求,大多存在调校稳定性和可靠性较差的问题,很难保证产品质量,而生产生活又要求燃气表具有较好的计量精度,故而目前的生产系统制约了燃气表的质量提高。

技术实现要素:

3.有鉴于此,本发明提供了一种膜式燃气表机芯误差调校系统及调校方法,以解决现有燃气表误差调校稳定性和可靠性较差等问题,保证产品质量。

4.其技术方案如下:

5.一种膜式燃气表机芯误差调校系统,其关键在于:包括机架,以及水平设置于所述机架上的底板,底板上具有与所述机芯底部适应的滑轨,所述机芯能够沿滑轨在取放工位和调校工位之间滑动;

6.所述机架上对应调校工位设有跑合检测组件、定位组件和调校组件,其中跑合检测组件用于对待调机芯进行跑合测试,并将测试结果与预设标准值进行比较,定位组件用于在跑合测试结束后对机芯上的指针盘进行位置限定,所述调校组件根据比较结果对待调机芯上的指针进行调校。

7.采用以上方案,对机芯进行跑合之后,随即进行定位与调校,可减少机芯移动过程后有发生变化,同时在调校之前首先对指针盘进行固定,可有效提高调校精准度,即有利于提高机芯最终计量精度,整体紧凑适宜,便于普遍性推广。

8.作为优选:所述跑合检测组件包括对应待调机芯出气口设置的抽气筒,以及用于驱动抽气筒移动以伸入出气口或从出气口退出的跑合切换气缸,所述抽气筒连接有抽气波纹管。采用以上方案,实际测试时结合音速喷嘴,即可确保作为参考的实际气体流量的准确性,有利于保证最终得到误差值的准确性,同时采用以上结构,有利于满足测试工况的快速切换,提高调校效率。

9.作为优选:所述调校组件包括竖向设置的悬架,以及用于驱动所述悬架升降以靠近或远离待调机芯的升降气缸,所述悬架上设有伺服电机,所述伺服电机竖直朝下,其电机轴上固设有十字起,所述十字起造型与指针上的十字槽相适应。采用以上方案,利用伺服电机控制十字起进行调校,其指针的转动角度更便于控制,调校结果更可靠更精准。

10.作为优选:所述定位组件包括光电传感器和夹紧气缸a,所述光电传感器用于检测待调机芯上连杆固定头的位置,并通过跑合检测组件控制连杆固定头处于相对待调机芯上摇臂最远的位置;

11.所述夹紧气缸a具有两个正对设置的夹爪,两个所述夹爪上均设有指针盘夹板,所述指针盘上具有与指针盘夹板相互匹配的卡合结构,两个所述指针盘夹板分别位于待调机芯两侧。利用指针盘上与指针盘夹板相互配合的卡合结构,结合夹紧气缸a可提高对指针盘的限位能力,防止调校过程中指针盘晃动,同时对指针盘的停止位进行限定,更有利于定位组件的布置和安装等。

12.作为优选:所述定位组件还包括两个水平正对设置的连杆固定头夹板,以及用于驱动所述连杆固定头夹板水平移动相对靠近或远离连杆固定头的夹紧气缸b,所述连杆固定头夹板沿滑轨宽度方向设置,其靠近滑轨的一端具有与连杆固定头相适应的弧形限位槽。采用以上方案,连杆固定头夹板与两个指针盘夹板构成三点定位结构,可进一步保证调校时指针盘的稳定性,有利于进一步提高调校精度。

13.作为优选:所述夹紧气缸a通过连接支座固设于机架后壁上,所述夹紧气缸b设置于夹爪上。采用以上方案,有利于实现定位组件的模块化自组装以及在机架上的安装,整体结构紧凑,可减少空间占用。

14.作为优选:所述底板上设有限位推座,机架上设有用于驱动所述限位推座沿底板滑动的工位切换气缸,所述限位推座包括呈矩形框架结构的限位框,以及位于限位框一端的连接板,所述限位框的内侧大小与待调机芯的大小相适应,所述连接板套设于底板上,所述工位切换气缸位于底板下方,其活塞杆与底板下侧相连。采用以上方案,工位切换气缸直接去掉限位推座,而限位推座不仅能够同步带动机芯滑移,同时还能充分保证机芯姿态的稳定性,结构简洁,实施成本更低更可靠。

15.作为优选:所述限位框顶部内侧均具有倒角,所述滑轨以可拆卸方式安装于底板上,其中部具有避让槽。采用以上方案,可避免机芯放入限位框内的外壁受到磨损,同时底部的避让槽可供机芯底部的凸起部分插入,进一步保证机芯滑移时的稳定性。

16.基于上述膜式燃气表机芯误差调校系统,本技术配套提出了一种膜式燃气表机芯误差调校方法,其技术方案如下:

17.一种膜式燃气表机芯误差调校方法,其关键在于,包括如下步骤:

18.s1,通过转运机械手或人工将生产线上的待调机芯放置于取放工位,然后滑移至调校工位;

19.s2,利用跑合检测组件进行跑合测试,将实际通气量与待调机芯工作测得气量进行对比,得到待调机芯的误差值;

20.s3,利用定位组件将指针盘进行抱紧;

21.s4,根据步骤s2中的误差值,调校组件对指针盘上的指针盘进行校正;

22.s5,校正结束,调校组件和定位组件复位,完成调校的机芯从调校工位移动到取放工位,等待转运机械手或人工取走进入下步工序。

23.采用以上方案,能够提高跑合测试结果和调校结果的可靠性,从而提高机芯计量精度,且步骤简洁,便于实施。

24.作为优选:所述步骤s3中,抱紧指针盘时,确保指针盘上连杆固定头处于相对摇臂

最远的位置。采用以上方案,在此处实现三点定位,不但具有更好的稳定性,同时也更便于操作和零部件的布置等。

25.与现有技术相比,本发明的有益效果是:

26.采用本发明提供的膜式燃气表机芯误差调校系统及调校方法,调校方式更稳定可靠,有利于提高燃气表成品的计量精度,同时整体结构紧凑简洁,布局合理,更便于实施并提高调校效率等。

附图说明

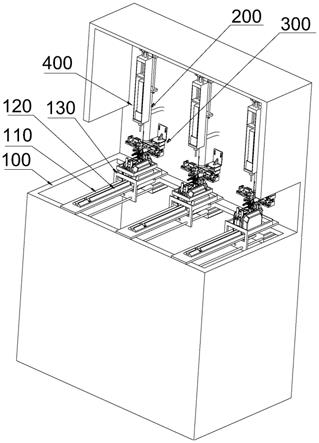

27.图1为本发明中的结构示意图;

28.图2为跑合检测组件、定位组件和调校组件布局结构示意图;

29.图3为图2的轴测图;

30.图4为定位组件结构示意图;

31.图5为图4俯视图;

32.图6为限位推座结构示意图;

33.图7为十字起正视图;

34.图8为图7的侧视图;

35.图9为机芯结构示意图;

36.图10为机芯底部结构示意图;

37.图11为指针盘结构示意图。

具体实施方式

38.下面结合附图对本发明作进一步的详细说明。

39.参考图1至图8所示的膜式燃气表机芯误差调校系统,为便于理解,首先结合图9至图11对膜式燃气表机芯的机构进行说明,机芯500顶部具有两个与内部膜片组件相连的摇臂540,以及与两个摇臂分别连接的连杆530,两个连杆530的远端转动连接于指针盘510上,指针盘510上具有用于安装连杆530的连杆固定头511,同时与传统机芯结构一样,指针盘510上设有用于调整内部抹平组件摆幅的指针520,指针520通过转动,其具有的凸轮结构即可实现调整,机芯500的底部具有定位柱550,机芯500前端前侧和上侧分别设有进气口570和出气口560。

40.本技术的膜式燃气表机芯误差调校系统主要包括大体呈二层箱体结构的机架100,以及水平设置于机架100上的底板110,底板110上具有与机芯底部适应的滑轨120,机芯能够沿滑轨120在取放工位和调校工位之间滑动,如图所示,本实施例中,为提高其适应性,滑轨120通过螺钉以可拆卸方式固定于底板110上,的竖截面呈等腰梯形状,在此基础之上,为提高其稳定性,滑轨120的中部可以沿其长度方向设置的避让槽121,避让槽12与机芯500的底部的定位柱550相适应的,当机芯500放置滑轨120上,定位柱550则处于避让槽12内,而其左右两侧则直接支撑于底板110上。

41.机架100上对应调校工位设有跑合检测组件200、定位组件300和调校组件400,其中跑合检测组件用于对待调机芯进行跑合测试,并将测试结果与预设标准值进行比较,定位组件300用于在跑合测试结束后对机芯上的指针盘进行位置限定,调校组件400根据比较

结果对待调机芯上的指针进行调校,当然具体实施时,本技术的系统需要配合控制系统共同完成,即跑合检测组件200、定位组件300和调校组件400均与控制系统相连,向控制系统传递信号或数据,并在接收控制系统发出的信号或数据后做出相应的动作。

42.如图所示,本实施例中跑合检测组件200包括对应待调机芯500的出气口560设置的抽气筒210,以及用于驱动抽气筒210移动以伸入出气口或从出气口退出的跑合切换气缸220,抽气筒210连接有抽气波纹管230,具体而言,抽气筒210为金属筒,跑合切换气缸220固定与机架100的顶壁上并竖向设置,抽气筒210竖向设置,其上端与跑合切换气缸220的活塞杆相连,通过升降方式伸入出气口560或从中退出,抽气波纹管230与抽气设备(图中未示出)相连,抽气设备可置于机架100内部,抽气筒210的下端端部套设有橡胶密封套,可保证跑合测试准确性,同时可缓解对塑胶材质的出气口560的磨损,抽气设备采用音速喷嘴计量,并直接反馈至控制设备,确保实际跑合的流量的准确性。

43.参考图2、图3、图7和图8,本实施例中调校组件400主要包括竖向设置的悬架410,以及用于驱动悬架410升降以靠近或远离待调机芯的升降气缸420,升降气缸420固设于机架100的顶壁上,悬架410上设有伺服电机430,伺服电机430竖直朝下,其电机轴上固设有十字起440,十字起440造型与指针上的十字槽521相适应,当十字起440插入十字槽521使,二者能够面面相贴,有利于保证伺服电机430控制十字起440转动角度的精准度,防止间隙造成的调整误差。

44.结合图4和图5,本实施例中定位组件300主要包括光电传感器310和夹紧气缸a320,光电传感器310用于检测待调机芯上连杆固定头的位置,并通过跑合检测组件200控制连杆固定头处于相对待调机芯上摇臂最远的位置,具体实施例时,光电传感器310可直接设置于悬架410的下端,当机芯500处于调校工位,且连杆固定头511位于最远位置时,光电传感器310刚好位于连杆固定头511的正上方,在跑合测试过程中,可通过检测连杆固定头511计算指针盘的转动圈数,并将该数据反馈给控制系统,当跑合结束时,会继续缓慢抽气,使膜片缓慢停止,指针盘510亦慢慢减速,直至确保连杆固定头511停留于光电传感器310正下方。

45.夹紧气缸a320具有两个正对设置的夹爪321,夹爪321沿滑轨120长度方向平行设置,两个夹爪321均连接有指针盘夹板322,指针盘上具有与指针盘夹板322相互匹配的卡合结构,两个指针盘夹板322分别位于待调机芯两侧,具体而言,指针盘夹板322端部可以沿滑轨120宽度方向设置的卡合部324,卡合部324水平朝内延伸,其端部呈弧状,而为便于抱合夹紧指针盘510,故在指针盘510的两侧对称设置有两个弧形卡槽512,如图所示,两个弧形卡槽512对称设置于连杆固定头511的两侧,且二者连线过指针盘510的转动中心。

46.为进一步提高指针盘510的定位效果,在优选实施例中,定位组件300还包括两个水平正对设置的连杆固定头夹板323,以及用于驱动两个连杆固定头夹板323水平移动相对靠近或远离连杆固定头的夹紧气缸b330,连杆固定头夹板323沿滑轨120宽度方向设置,其靠近滑轨120的一端具有与连杆固定头511相适应的弧形限位槽3230,两个连杆固定头夹板323上的弧形限位槽3230能够合围形成对连杆固定头511的全包围。

47.具体实施时,夹紧气缸a320通过连接支座340固设于机架100后壁上,而夹紧气缸b330则直接固定于夹爪321上,如图所示,夹紧气缸b330沿滑轨120的宽度方向设置,其通过支撑块325支撑于夹爪321上,夹紧气缸b330的活塞杆朝外,其端部连接有中转板326,中转

板326与支撑块325之间具有沿沿滑轨120宽度方向设置且相互滑动配合的连接结构,而连杆固定头夹板323则与中转板326固定连接,采用此种结构一方面便于模块化组装和安装,另一方面可放低夹紧气缸b330的行程需求,有利于降低成本等。

48.参考图2、图3和图6,本技术中,为提高调校效率,故在底板110上设有限位推座130,机架100上设有用于驱动限位推座130沿底板110滑动的工位切换气缸140,限位推座130包括呈矩形框架结构的限位框131,以及位于限位框131一端的连接板132,限位框131的内侧大小与待调机芯的大小相适应,连接板132套设于底板110上,工位切换气缸140位于底板110下方,其活塞杆与底板110下侧相连,限位框131顶部内侧均具有倒角,限位推座130不仅能够带动机芯500在滑轨120上滑动,同时还能保证其位置准确性,而不必设置其他夹紧结构,其设计简洁可靠,寿命更持久,当然,使用时在机架100上需在取放工位和调校工位设置对应的到位传感器,以检测其位置状态。

49.基于上述膜式燃气表机芯误差调校系统,本技术还提出了一种膜式燃气表机芯误差调校方法,以实现机芯的快速精准调校,其主要包括如下步骤:

50.第一步,通过转运机械手或人工将生产线上的待调校的机芯500放置于取放工位,即放入限位推座130内,然后通过工位切换气缸140将其转送至调校工位。

51.第二步,利用跑合检测组件200进行跑合测试,将实际通气量与待调机芯工作测得气量进行对比,得到待调机芯的误差值,实际实施时,在控制系统中预先输入跑合气量,该跑合气量即为实际流经气量,反应到机芯动作则为指针盘510的转动圈数,将光电传感器310所测圈数与理论应该转动圈数进行比较,如转动圈数少了,则指针520需要进行正调整,反之则需要反调整,将转动圈数换算成角度后,对应的误差值也转换成指针520需要转动角度。

52.第三步,跑合检测组件200复位,利用定位组件300将指针盘510抱紧。

53.第四步,悬架410整体下降,使十字起440插入指针520上的十字槽521中,控制设备根据第二步中的误差值,然后向伺服电机430发出准确的角度转动指令,完成指针520的调校。

54.第五步,校正结束,调校组件400和定位组件300复位,完成调校的机芯500从调校工位移动到取放工位,等待转运机械手或人工取走进入下步工序。

55.需要注意的是,在进行第三步指针盘510抱紧前,需确保指针盘510处于相对摇臂最远的位置,具体可通过继续缓慢抽气的方式,使指针盘510的速度逐渐降下来,最终以零速度停留在该位置,即如图5中所示的位置,然后首先通过指针盘夹板322对指针盘510的两侧,再通过连杆固定头夹板323对连杆固定头511进行抱合,实现三点定位紧固。

56.最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1