一种钽靶材金相组织的显示方法与流程

1.本发明涉及一种钽靶材金相组织的显示方法,属于金相样品的制备技术领域。

背景技术:

2.纯钽靶材主要用于先进半导体技术中铜互连线与硅基底的扩散阻挡层的制备,是铜互连工艺中的关键材料。目前,超大规模集成电路已逐渐发展为cu/ta系溅射靶材,随着集成电路向超大规模、高运算速度方向的快速发展,钽溅射靶材已成为半导体产业的关键原材料,具有不可替代性,应用前景十分广阔。钽靶材在溅射过程中,其晶粒尺寸与织构取向严重影响溅射速率及溅射薄膜均匀性,且材料内部的组织结构与材料的硬度、强度、延展性等材料性能都有着直接密切的关系,金相观察则是研究金属材料内部组织结构最为直接有效的方法。

3.cn101699253b公开了一种靶材金相组织的显示方法,所述方法包括提供靶材,所述靶材为钽或钽合金;从靶材中切取一部分作为试样;对试样进行表面处理,形成至少一抛光面;使用第一浸蚀液对试样进行第一腐蚀处理;再使用第二浸蚀液对试样进行第二腐蚀处理;利用金相显微镜对腐蚀后试样进行观察。所述方法中需进行两次不同配比的浸蚀处理,不仅操作繁琐,制备时间长,影响检测进度,还增大了检测成本。

4.cn109738444a公开了一种快速检测钽、铌及其合金金相组织的方法,包括以下步骤:(1)磨样:通过手持式打磨机对需要进行检测的钽、铌及其合金样品平面进行打磨:(2)腐蚀:对样品进行腐蚀,采用浸泡或浇淋的方法,腐蚀液为氢氟酸、浓硝酸、浓硫酸的混合溶液,然后用水冲洗干净,吹干样品表面残留水:(3)样品放于便携式显微镜下观察。所述方法中仅针对样品尺寸大或者直接对产品进行宏观检测,无法满足较小尺寸的样品处理和检测,且样品省去了抛光工序,其表面质量和金相组织的清晰度效果差,影响晶粒测量精度。

5.综上所述,在钽靶材研发和生产过程中其晶粒尺寸和织构取向严格把控,研究金属材料内部组织结构,对金相组织检测显得尤为重要,开发一种半导体钽靶材金相组织的显示方法更为重要。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提供一种钽靶材金相组织的显示方法,从磨抛到腐蚀到光镜观察取图和测量晶粒尺寸,通过合理的磨抛方法和腐蚀液配比及时间控制,得到晶粒晶界清晰分明的金相组织的半导体钽靶材,通过光镜标尺设定可观察晶粒的大致尺寸及其均匀性,通过软件即可计算出其晶粒尺寸和平均晶粒度。

7.为实现上述目的,本发明采取的技术方案为:一种钽靶材金相组织的显示方法,包括以下步骤:

8.(1)研磨:依次使用粒度递增的砂纸对钽靶材试样表面进行粗磨、细磨、精磨,至磨面能观察到镜面,即可得到研磨后的钽靶材,其中粗磨和细磨的方向成90

°

,细磨与精磨的研磨方向成90

°

;

9.(2)抛光清洗:将研磨后的钽靶材进行机械抛光和清洗,得到清洗后的钽靶材;

10.(3)腐蚀:将清洗后的钽靶材采用浸泡或浇淋的方法进行腐蚀,腐蚀时间为2-40s,腐蚀液为氢氟酸、硝酸、硫酸的混合溶液,然后用纯水和无水乙醇冲洗干净,吹干样品表面,所述氢氟酸、硝酸、硫酸的体积比为4:2:1;

11.(4)将步骤(3)制备的样品置于金相显微镜下观察。

12.本发明通过合理的磨抛方法、腐蚀液配比及时间控制,实现钽靶材的晶相组织显示,钽靶材的金相微观组织清晰可见,晶界线条清晰且无粗化和重叠,通过光镜标尺设定可观察晶粒的大致尺寸及其均匀性,通过软件即可计算出其晶粒尺寸和平均晶粒度。

13.本发明采用氢氟酸、硝酸、硫酸的混合溶液作为腐蚀液,并控制腐蚀的时间,使腐蚀液对钽靶材的表面进行适当腐蚀,使腐蚀后的钽靶材的晶相组织清晰可见,晶界线条清晰且无粗化和重叠。

14.钽能在氢氟酸和硝酸的混酸中迅速溶解,并伴有棕红色刺鼻气体生成,反应式如下:3ta+5hno3+21hf=3h2[taf7]+5no

↑

+10h2o;2no+o2=2no2↑

。

[0015]

如果腐蚀液的腐蚀性过高和腐蚀时间过长,钽靶材会被过渡腐蚀甚至完全溶解,导致钽靶材的晶相组织的晶界粗化重叠,分辨见效果差,且对晶粒尺寸和平均晶粒度的测量存在较大的误差;如果腐蚀液的腐蚀性过低,钽靶材的表面没有被充分腐蚀,其金相组织不能完全显示出来。

[0016]

作为本发明钽靶材金相组织的显示方法的优选实施方式,所述氢氟酸的浓度≥40%,所述硝酸的浓度70%-72%,所述硫酸的浓度95%-98%。

[0017]

本发明通过合理配置腐蚀液中氢氟酸、硝酸和硫酸的体积比和质量百分比浓度,如果腐蚀液中任一种酸的含量或质量百分比浓度过小,由于腐蚀液的腐蚀性不够,钽靶材表面的晶相组织显示不清楚,不能观察到完整且晶界清晰的晶相组织;如果腐蚀液中任一种酸的含量或质量百分比浓度过大,由于腐蚀液的腐蚀性太强,钽靶材表面腐蚀过渡,其晶相组织被破坏,进而无法观察。发明人发现,在上述质量百分比浓度下的氢氟酸、硝酸和盐酸按体积比为4:2:1配制的腐蚀液,腐蚀钽靶材的速度稳定,腐蚀后的钽靶材的晶相组织晶界清晰。

[0018]

作为本发明钽靶材金相组织的显示方法的优选实施方式,所述砂纸分别为400#碳化硅砂纸、1000#碳化硅砂纸、2000#碳化硅砂纸。

[0019]

本发明研磨的具体步骤为:沿同一方向使用400#碳化硅砂纸对钽靶材试样表面进行粗磨,然后使用1000#碳化硅砂纸细磨,最后使用2000#碳化硅砂纸精磨,至磨面能观察到镜面,即可得到研磨后的钽靶材,其中粗磨和细磨的方向成90

°

,细磨与精磨的研磨方向成90

°

。

[0020]

在整个研磨过程中,均保持正确的研磨方向,确保磨面的平整,避免造成多面,影响钽靶材晶相组织的显示,并且,在更换每一号砂纸前,需要清洗钽靶材表面和新的碳化硅砂纸表面,防止两者表面的杂质带入到下一阶段的研磨过程,研磨能够清除钽靶材表面的污物,消除严重的氧化剂表面缺陷,能够为下一步的抛光做好准备。

[0021]

此外,研磨过程中的转速和时间会影响钽靶材晶相组织的显示结果,转速和时间过小,钽靶材表面的变形加工层、划痕、氧化等表面缺陷没有清理干净,影响后续的腐蚀,从而导致钽靶材的晶相组织不能完全显示;转速过高和时间过长,钽靶材表面的磨损严重,在

腐蚀的时候会造成过度腐蚀,进而影响晶相组织的显示结果。

[0022]

作为本发明钽靶材金相组织的显示方法的优选实施方式,所述粗磨的转速为250-350r/min,时间为t1=2-8min。

[0023]

作为本发明钽靶材金相组织的显示方法的优选实施方式,所述细磨的转速为300-400r/min,时间为t2=1-6min。

[0024]

作为本发明钽靶材金相组织的显示方法的优选实施方式,所述精磨的转速为300-400r/min,时间为t3=1-6min。

[0025]

作为本发明钽靶材金相组织的显示方法的优选实施方式,所述机械抛光的步骤为:使用羊绒抛光布和金金刚石喷雾抛光剂对研磨后的钽靶材试样进行机械抛光。

[0026]

机械抛光能够去除研磨后,钽靶材表面的细微划痕及表面变形层,在机械抛光的过程中,需要不断的去转动方向,使钽靶材的表面成为无划痕的光滑镜面。

[0027]

此外,机械抛光的转速和时间同样会对钽靶材后续的处理有影响。转速和时间过小,钽靶材的表面的变形层、划痕等表面缺陷没有处理好,影响后续的腐蚀,从而导致钽靶材的晶相组织不能完全显示;转速过高和时间过长,钽靶材表面的磨损严重,在腐蚀的时候会造成过度腐蚀,进而影响晶相组织的显示结果。

[0028]

作为本发明钽靶材金相组织的显示方法的优选实施方式,所述机械抛光的转速为350-450r/min,时间为t4=1-3min。

[0029]

与现有技术相比,本发明的有益效果为:本发明通过合理的磨抛方法、腐蚀液配比及时间控制,实现钽靶材的晶相组织显示,钽靶材的金相微观组织清晰可见,晶界线条清晰且无粗化和重叠,通过光镜标尺设定可观察晶粒的大致尺寸及其均匀性,通过软件即可计算出其晶粒尺寸和平均晶粒度。

附图说明

[0030]

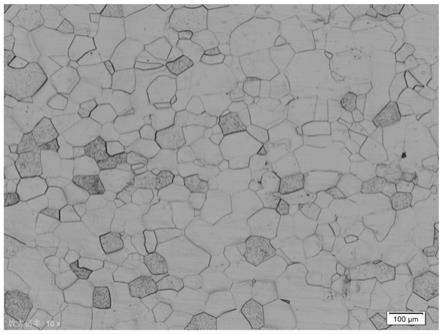

图1为实施例1钽靶材的晶相组织图;

[0031]

图2为实施例2钽靶材的晶相组织图;

[0032]

图3为实施例3钽靶材的晶相组织图;

[0033]

图4为对比例1钽靶材的晶相组织图;

[0034]

图5为对比例2钽靶材的晶相组织图;

[0035]

图6为对比例3钽靶材的晶相组织图;

[0036]

图7为对比例4钽靶材的晶相组织图。

具体实施方式

[0037]

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例和附图对本发明作进一步的说明。

[0038]

本发明的钽靶材样品优选形状规则的样品,例如长方体、正方体、圆柱体等,钽靶材样品的厚度为5-30mm。

[0039]

实施例1

[0040]

本实施例使用的钽靶材样品为长方体,厚度为20mm。

[0041]

本实施例提供了一种钽靶材晶相组织的显示方法,包括以下步骤:

[0042]

(1)研磨:将400#碳化硅水磨砂纸置于研磨抛光机的磨盘内,运转研磨抛光机带动磨盘,转速设置300r/min,研磨时间t1=5min。启动机器,将样品按照一个方向置于砂纸上进行粗磨,研磨掉其较深的磨痕及表面加工变形层;然后换上1000#碳化硅砂纸研磨,转速设置350r/min,研磨时间t2=3min。此时转动样品的研磨方向,使其与上一次的方向成90

°

,目的是去除上一过程产生的划痕,其研磨至磨面平整,划痕进一步减少,其次是减少上一过程产生的应力;最后换上2000#碳化硅砂纸继续研磨,转速设置350r/min,研磨时间t3=2min。再转动研磨方向使其与上一次成90

°

方向,至磨面无划痕且能观察到镜面,检测方法为能通过磨面观看到人像即可。

[0043]

(2)抛光清洗:使用羊绒抛光布配合金刚石喷雾抛光剂(w1.5μm),去除磨面有精磨所留下的细微磨痕及表面变形层,不断地去转动方向,使磨面成为无划痕的光滑镜面,转速设置450r/min,抛光时间t4=2min;使用纯水冲洗样品表面的研磨液和抛光剂,再用酒精进行清洗,用吹风机吹干表面。

[0044]

(3)腐蚀:将清洗后的钽靶材整体浸入腐蚀液或采用浇淋的方式进行腐蚀,同时按下秒表计时,观察反应速率;腐蚀时间t=20s,取出样品,迅速放入纯水中冲洗,再用酒精冲洗并吹干;其中腐蚀液由质量百分比浓度为42%的氢氟酸、质量百分比浓度为71%的硝酸和质量百分比浓度为96%的硫酸按体积比为4:2:1配制而成。

[0045]

(4)将步骤(3)制备的样品置于金相显微镜下观察。

[0046]

实施例2

[0047]

本实施例使用的钽靶材样品为长方体,厚度为30mm。

[0048]

本实施例提供了一种钽靶材晶相组织的显示方法,包括以下步骤:

[0049]

(1)研磨:将400#碳化硅水磨砂纸置于研磨抛光机的磨盘内,运转研磨抛光机带动磨盘,转速设置250r/min,研磨时间t1=8min。启动机器,将样品按照一个方向置于砂纸上进行粗磨,研磨掉其较深的磨痕及表面加工变形层;然后换上1000#碳化硅砂纸研磨,转速设置300r/min,研磨时间t2=6min。此时转动样品的研磨方向,使其与上一次的方向成90

°

,目的是去除上一过程产生的划痕,其研磨至磨面平整,划痕进一步减少,其次是减少上一过程产生的应力;最后换上2000#碳化硅砂纸继续研磨,转速设置300r/min,研磨时间t3=6min。再转动研磨方向使其与上一次成90

°

方向,至磨面无划痕且能观察到镜面,检测方法为能通过磨面观看到人像即可。

[0050]

(2)抛光清洗:使用羊绒抛光布配合金刚石喷雾抛光剂(w1-3μm),去除磨面有精磨所留下的细微磨痕及表面变形层,不断地去转动方向,使磨面成为无划痕的光滑镜面,转速设置350r/min,抛光时间t4=3min;使用纯水冲洗样品表面的研磨液和抛光剂,再用酒精进行清洗,用吹风机吹干表面。

[0051]

(3)腐蚀:将清洗后的钽靶材整体浸入腐蚀液或采用浇淋的方式进行腐蚀,同时按下秒表计时,观察反应速率;腐蚀时间t=25s,取出样品,迅速放入纯水中冲洗,再用酒精冲洗并吹干;其中腐蚀液由质量百分比浓度为40%的氢氟酸、质量百分比浓度为70%的硝酸和质量百分比浓度为95%的硫酸按体积比为4:2:1配制而成。

[0052]

(4)将步骤(3)制备的样品置于金相显微镜下观察。

[0053]

实施例3

[0054]

本实施例使用的钽靶材样品为长方体,厚度为5mm。

[0055]

本实施例提供了一种钽靶材晶相组织的显示方法,包括以下步骤:

[0056]

(1)研磨:将400#碳化硅水磨砂纸置于研磨抛光机的磨盘内,运转研磨抛光机带动磨盘,转速设置350r/min,研磨时间t1=5min。启动机器,将样品按照一个方向置于砂纸上进行粗磨,研磨掉其较深的磨痕及表面加工变形层;然后换上1000#碳化硅砂纸研磨,转速设置400r/min,研磨时间t2=2min。此时转动样品的研磨方向,使其与上一次的方向成90

°

,目的是去除上一过程产生的划痕,其研磨至磨面平整,划痕进一步减少,其次是减少上一过程产生的应力;最后换上2000#碳化硅砂纸继续研磨,转速设置400r/min,研磨时间t3=1min。再转动研磨方向使其与上一次成90

°

方向,至磨面无划痕且能观察到镜面,检测方法为能通过磨面观看到人像即可。

[0057]

(2)抛光清洗:使用羊绒抛光布配合金刚石喷雾抛光剂(w1-3μm),去除磨面有精磨所留下的细微磨痕及表面变形层,不断地去转动方向,使磨面成为无划痕的光滑镜面,转速设置450r/min,抛光时间t4=1min;使用纯水冲洗样品表面的研磨液和抛光剂,再用酒精进行清洗,用吹风机吹干表面。

[0058]

(3)腐蚀:将清洗后的钽靶材整体浸入腐蚀液或采用浇淋的方式进行腐蚀,同时按下秒表计时,观察反应速率;腐蚀时间t=5s,取出样品,迅速放入纯水中冲洗,再用酒精冲洗并吹干;其中腐蚀液由质量百分比浓度为44%的氢氟酸、质量百分比浓度为72%的硝酸和质量百分比浓度为98%的硫酸按体积比为4:2:1配制而成。

[0059]

(4)将步骤(3)制备的样品置于金相显微镜下观察。

[0060]

图1为实施例1钽靶材的晶相组织图,图2为实施例2钽靶材的晶相组织图,图3为实施例3钽靶材的晶相组织图,从图1-3中可以观察到不同倍数下钽靶材的晶粒晶界清晰的线条,晶相组织清晰可见,晶粒之间分明,晶界线条清晰且无粗化和重叠。

[0061]

对比例1

[0062]

作为本发明对比例的一种钽靶材晶相组织的显示方法,本对比例与实施例1的唯一区别在于,研磨过程中不断的转动方向。

[0063]

图4为本对比例钽靶材的晶相组织图,从图中可以看出,钽靶材的存在很多划痕,说明研磨过程中不断的转动方向,会导致钽靶材表面的划痕、氧化等表面缺陷无法彻底消除,划痕会越来越多,影响后续光镜取图效果及晶粒尺寸计算;且不断地转动方向会增加应力,对后期腐蚀效果带来影响;不断转动方向,容易产生偏差,造成样品磨成多面,无法形成一个光亮无划痕的镜面。

[0064]

对比例2

[0065]

作为本发明对比例的一种钽靶材晶相组织的显示方法,本对比例与实施例1的唯一区别在于,腐蚀时间为45s。

[0066]

图5为本对比例钽靶材的晶相组织图,从图中可以看出,由于腐蚀液的腐蚀性太强,加上腐蚀时间较长,钽靶材表面腐蚀过渡,其晶相组织被破坏,晶界粗化,呈立体感,进而无法观察,无法准确测量晶粒的尺寸。

[0067]

对比例3

[0068]

作为本发明对比例的一种钽靶材晶相组织的显示方法,本对比例与实施例1的唯一区别在于,研磨过程中,粗磨方向与细磨方向的角度为120

°

,精磨方向与细磨方向的角度为120

°

。

[0069]

图6为本对比例钽靶材的晶相组织图,从图中可以看出,由于研磨角度为120

°

,始终会造成前后划痕交叉,无法较好的处理掉划痕,造成腐蚀后晶界显示效果差。

[0070]

对比例4

[0071]

作为本发明对比例的一种钽靶材晶相组织的显示方法,本对比例与实施例1的唯一区别在于,所述硝酸的质量百分比浓度为68%。

[0072]

图7为本对比例钽靶材的晶相组织图,从图中可以看出,由于腐蚀液的浓度变低,钽靶材的晶界不清晰,无法观察,因此不能准确测量晶粒的尺寸。

[0073]

最后所应当说明的是,以上实施例用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者同等替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1