一种适用于高功率射频模块的自动化测试设备的制作方法

1.本发明属于自动化测试技术领域,尤其涉及一种适用于高功率射频模块的自动化测试设备。

背景技术:

2.高功率射频前端模块广泛应用于通信、雷达、电子战等领域,具有广泛的应用市场。由于gan、sic第三代半导体的工程化应用,在s波段及以下频率高功率模块的输出功率基板普遍达到百瓦量级。由于输出功率大、对散热要求高,而且端口互联状态对功率输出存在较大影响,因此,高功率模块的测试一般都需要手工螺装在专用工装上对其发射功率、波形参数及频谱等参数进行测量。在测试过程中需要操作人员对其手工拆装夹具、测试及分拣,测试效率较低。

技术实现要素:

3.为了解决上述问题,本发明提出了一种适用于高功率射频模块的自动化测试设备,码垛系统2、移载系统4、测试系统和识别系统3;所述码垛系统2将装有待测或已测模块的料盘15上料和下料;识别系统3对待测模块上的编码进行扫码识别;所述移载系统4的移载模块同时完成两个模块的平移、定位和装夹;测试系统对待测模块进行测试。

4.进一步地,所述码垛系统2包括上料系统和下料系统,上料系统和下料系统均包括码垛机械臂1、料盘堆叠机构12、料盘移载电机14、料盘移载同步带、料盘托举机构13;上料系统和下料系统的料盘移载同步带相互平行,上料系统和下料系统的码垛机械臂1位于两个料盘移载同步带的内侧;料盘堆叠机构12将空料盘或满料盘一层层地取出或码放,料盘移载电机14驱动料盘移载同步带传动完成料盘15的传送;料盘托举机构13将料盘15托举至适合码垛机械臂1操作的高度。

5.进一步地,所述移载系统4位于上料系统和下料系统之间;移载系统4的移载传送带和料盘移载同步带垂直;移载传送带上设置也有四个工位,四个工位分别为位于内侧的两个测试工位5、位于外侧且靠近上料系统的扫码工位和位于外侧且靠近下料系统的下料工位;移载系统4将码垛机械臂1上料后的待测模块定位至测试工位5处。

6.进一步地,两个测试工位5同时对位于其上的待测模块进行测试,移载系统4同时对两个测试工位5上完成测试的已测模块进行平移、定位和装夹。

7.进一步地,两个测试工位5中的一个单独对位于其上的待测模块进行测试。

8.进一步地,所述测试系统包括测试工装、测试压紧装置6、导向定位装置、测试软件和位于机柜内的测试设备;机柜内的测试设备包括矢量网络分析仪、频谱仪、功率计、噪声仪和信号中枢,待测模块测试前测试设备对待测模块进行测试校准。

9.进一步地,所述测试软件包括用户管理模块、系统配置模块、自动测试模块、数据查询模块及后台数据与文件管理模块,测试软件对测试机柜10中测试仪表的数据进行采集、分析和存储并形成可查询的测试内容,可查询的测试内容包括产品信息、用户信息、设

备信息和当前测试人信息。

10.进一步地,所述识别系统3由光源、光学成像系统、图像捕捉系统、图像采集与数字化模块、智能图像处理模块与决策模块以及控制执行模块构成;在光源辅助下,识别系统3识别待测模块表面的编码,识别系统3将识别结果按照顺序依次储存在plc的rom队列中,实现测试数据与编码的关联;码垛、识别、测试过程中的节拍均由plc控制。

11.本发明与现有技术相比,具备以下优点:

12.(1)测试效率高。本发明可以大幅减少产品测试过程中操作人员数量和工作强度,同时机器可以连续不间断运行有效提升高价值仪表的利用效率和测试产能,因而在大批量生产的条件下可以大幅降低射频前端模块的制造成本;本发明双工位的配置可以根据测试仪表将测试项进行分解,达到并行测试的效果,大量节省了测试的时间,进一步提升测试效率。

13.(2)测试精度高。通过自动化设备固定的节拍以及设备程序化的操作动作可有效提高射频前端产品测试结果的重复性和一致性,有效提升产品品质。

14.(3)自动化水平高、便于维护管理。本发明在测试过程仅需要人员以料盘15为单位进行取放产品,测试过程的全工步都实现了自动化;其高度自动化的测试流程也便于测试设备管理、检修和维护;应用该本发明,符合面向未来智能制造的战略发展目标,有利于提高智能车间的市场竞争力。

附图说明

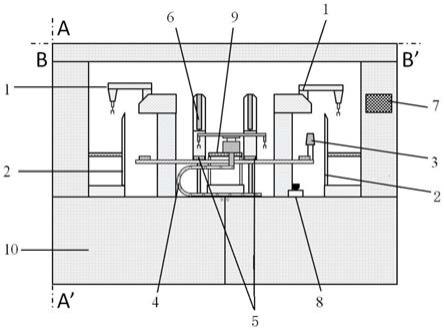

15.图1为实施例一的自动化测试设备的正视图。

16.图2为图1中自动化测试设备aa’方向的侧视图。

17.图3为图1中自动化测试设备bb’方向的俯视图。

18.图4为图1中的码垛系统的三维图。

19.图中标号所代表的含义为:

20.码垛机械臂1、码垛系统2、识别系统3、移载系统4、测试工位5、测试压紧装置6、可视化控制面板7、紧急停止按钮8、不合格品料盘9、测试机柜10、料盘堆叠机构12、料盘托举机构13、料盘移载电机14、料盘15。

具体实施方式

21.本发明的目的在于利用机器人开发一种适用于高功率射频前端模块测试的自动化设备。该设备可以实现多产品批产上下料、机械臂自动取料、自动扫码识别、自动装夹、自动化测试、性能指标实时判断、自动分拣等,能够有效降低人员劳动强度,提升测试效率进和高价值仪表使用效率,并确保产品测试测试的一致性和稳定性;测试性能参数可包括输出功率、带内起伏、脉冲顶降、二次谐波、杂散、噪声系数、增益以及驻波等。下面结合附图对本发明实施例作进一步详细描述。

22.在本公开中参照附图来描述本发明的各方面、附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解、上面介绍的多种构思和实施例、以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施、这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外、本发明公开的一

些方面可以单独使用、或者与本发明公开的其他方面的任何适当组合来使用。

23.实施例一

24.本实施例提出了一种适用于高功率微波模块的自动化测试设备包括:码垛系统2、移载系统4、测试系统和识别系统3;如图1、图2、图3和图4所示,所示码垛系统2包括上料系统和下料系统,上料系统和下料系统均包括码垛机械臂1、料盘堆叠机构12、料盘移载电机14、料盘移载同步带、料盘托举机构13;上料系统和下料系统的料盘移载同步带相互平行,上料系统和下料系统的码垛机械臂1位于两个料盘移载同步带的内侧。

25.所述码垛系统2负责进料或出料端料盘15的周转工作,包括料盘堆叠机构12、料盘移载电机14、料盘移载同步带、料盘托举机构13。料盘堆叠机构12把空料盘或满料盘一层层地取出或是码放起来,而料盘移载电机14驱动同步带传动完成料盘15的传动。料盘托举机构13将料盘15托举至适合码垛机械臂1操作的高度。码垛机械臂1完成自动上下料,不合格件的分拣等工序。码垛机械臂1采用气爪抓取的方式,夹爪为防静电材料制成的软胶垫,避免了取料过程中机械臂对于待测模块组件的损伤。

26.所述移载系统4位于上料系统和下料系统之间。所述移载系统4包括高精度的直线定位模组。直线定位模组的移载传送带和料盘移载同步带垂直。移载传送带上设置也有四个工位,四个工位分别为位于内侧的两个测试工位5、位于外侧且靠近上料系统的扫码工位和位于外侧且靠近下料系统的下料工位;直线定位模组将码垛机械臂1上料后的模块精准定位至测试工位5处。

27.所述测试系统包括测试工装、测试压紧装置6、导向定位装置、测试软件和位于机柜内的测试设备。机柜内的测试设备主要为矢量网络分析仪、频谱仪、功率计、噪声仪、信号中枢等货架仪表,待测模块测试前需要进行矢量网络分析仪测试的传输参数校准、功率测试的通路衰减补偿、噪声测试的前后端损耗补偿等测试系统校准手段。

28.所述测试软件包含用户管理、系统配置、自动测试、数据查询及后台数据与文件管理。测试软件对测试机柜10中测试仪表的数据进行采集、分析和存储;并形成可查询的测试内容,可查询的测试内容包括产品信息、用户信息、设备信息、当前测试人信息等,上述可查询的测试内容均可导出至报表,报表格式为通用的excel形式。

29.为提高测试效率,本自动化测试设备设置了两个测试工位5,两个测试工位5可以同步测试也可以屏蔽其中一个实现单工位测试。测试压紧装置6与对插拔装置为组件提供良好的测试环境。同时考虑到高功率微波模块的散热需求,测试工装的下方均配备了风冷散热系统。

30.所述识别系统3由光源、光学成像系统、图像捕捉系统、图像采集与数字化模块、智能图像处理模块与决策模块以及控制执行模块构成。在光源辅助下,识别系统3识别待测模块表面的编码,识别系统3将后续测试数据与编码实现关联。

31.所述自动化测试设备还包括可视化控制面板77和紧急停止按钮88,通过人机交互的方式实现测试流程的控制。

32.本实施例的自动化测试设备中高功率微波模块的测试流程如下:

33.将呈有待测试模块的料盘15置于图1中右侧的上料系统的料盘堆叠机构12中;

34.上料系统将一个满料盘推送至料盘托举机构13,并通过定位装置确保该料盘15位置准确;

35.上料系统的码垛机械臂1依据程序设定的位置信息运动至料盘15第一个产品上方抓取产品,并将其放置到扫码工位;随后上料系统的码垛机械臂1返回料盘15上方,等待抓取下一个产品;

36.扫码工位处的定位装置启动,将产品位置摆正,确保扫码和后续移载时产品位置准确可靠;

37.编码识别模块识别扫码工位内待测模块的编码,并将识别结果按照顺序依次储存在plc的rom队列中;

38.移载系统4的机械臂将完成编码识别的产品从扫码工位抓取转移至测试工位5的测试夹具内,同时将上一个完成测试的产品从测试夹具内转移到下料工位;

39.移载系统4的机械臂运动至等待位置,准备从扫码工位抓取下一个产品;

40.测试系统的测试压紧装置6压紧气缸下压,确保产品与测试夹具接触良好,导向定位装置将测试适配端口插紧,确保产品控制端口和测试公共端口接触良好,随后plc按照编码存储rom队列的存储顺序,向上位机测试软件发送该产品编码和测试开始信号;

41.测试软件控制测试仪表读取测试数据,对产品性能指标进行测试;

42.测试结束后,测试软件向plc发送测试结束信号及测试判断结果,plc控制测试压紧装置6的压紧气缸上抬,测试判断结果按照顺序依次储存在plc的rom队列中;

43.移载系统4的机械臂将测试夹具内的产品取出,并摆放至下料工位,同时从扫码工位抓取下一个待测试模块,并将其转移至测试工位5的测试夹具内;

44.移载系统4的机械臂运动至等待位置;

45.下料系统的码垛机械臂1从下料工位抓取已完成测试的模块;

46.若存储在plc内存(rom)队列里的检测结果为合格,则下料系统的码垛机械臂1将合格的模块放入合格品料盘,否则将不合格的模块放入不合格品料盘9内;

47.下料系统的码垛机械臂1运动至等待位置,准备从下料工位抓取下一个产品;

48.合格品料盘装满后,下料系统的码垛机械臂1将其堆叠码放,并自动推送一个新的空料盘到下料位置,不合格品料盘9满盘后,机器报警提醒操作人员收料。

49.整个测试流程中的节拍、机械臂均由plc控制,plc将节拍、测试设备与视觉识别系统3获取的信息反馈给外部计算机,由计算机完成测试数据的处理与判断,并将合格品分拣的指令返回给自动化测试设备。

50.本发明有效解决了高功率微波模块测试中测试项多,测试流程繁杂的问题。双工位的设计允许将测试流程分解后同步进行,避免了人工切换组件工作状态、测试状态的重复性劳动,节约了大量时间,有效提升测试效率。整个测试流程中的上下料、扫码、装夹以及分拣工作均由机械臂完成,测试数据由计算机通过网口直接从测试设备中读取、分析、记录并形成excel表格,可以精确定位测试中发生的问题,便于管理。

51.高功率微波模块自动化测试设备,可以提高测试的效率,设计时兼顾了可靠性、维修性、保障性、可测试性、安全性、环境适应性,应用该自动化测试设备后可以大幅度提高测试能力,以适应产能的不断提高和市场日趋严格的质量要求;本发明的有益效果具体为:

52.(1)测试效率高。使用自动化设备可以大幅减少产品测试过程中操作人员数量和工作强度,同时机器可以连续不间断运行有效提升高价值仪表的利用效率和测试产能,因而在大批量生产的条件下可以大幅降低射频前端模块的制造成本。双工位配置可以根据测

试仪表将测试项进行分解,达到并行测试的效果,大量节省了测试的时间,进一步提升测试效率。

53.(2)测试精度高。通过自动化设备固定的节拍以及设备程序化的操作动作可有效提高射频前端产品测试结果的重复性和一致性,有效提升产品品质。

54.(3)自动化水平高、便于维护管理。测试过程仅需要人员以料盘15为单位进行取放产品,测试过程的全工步都实现了自动化。高度自动化的测试流程也便于测试设备管理、检修和维护。应用该智能测试设备,符合面向未来智能制造的战略发展目标。有利于提高智能车间的市场竞争力。

55.以上所述仅为本发明的较佳实施例、并不用以限制本发明、凡在本发明的精神和原则之内、所作的任何修改、等同替换、改进等、均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1