一种大功率磁流变液联轴器动力传递性能测试装置及方法

1.本发明涉及联轴器传动力矩测试技术领域,尤其是涉及一种大功率磁流变液联轴器动力传递性能测试装置及方法。

背景技术:

2.联轴器是机械传动系统中最为通用零部件之一。在大型机械设备中,联轴器需要承受紧急启制动巨大的惯性冲击载荷及随机性过载。磁流变联轴器引入磁流变液作为传动介质,依靠传动界面间磁流变液的剪切作用来传递动力,通过控制外加磁场强度可以连续改变磁流变液的剪切应力,从而实现传递扭矩和转速的无级调节。目前针对大功率磁流变液联轴器相关研究表明,联轴器内部结构尺寸与磁路是影响联轴器性能的关键参数,同时优化磁流变液电流控制策略和算法对提高传动系统的抗冲击性能、降低系统振动与噪声和提高传动系统的可靠性都有明显作用。

3.因此,在磁流变液联轴器成为工业化产品开发过程中,必须通过有效的设计方法确定上述关键参数及控制策略,保证磁流变联轴器的动力传递性能。但由于加工精度、磁流变液品质等因素的影响,大功率磁流变液联轴器的动力传递性能与理论设计计算值存在一定的差异,这也是制约磁流变液传动系统工业化推广的重要技术瓶颈。如何检测和验证产品的可靠性,目前国内外还没有一套成熟的试验检测平台及方法。为此,有必要建立一套大功率磁流变液联轴器动力传递性能测试平台,配备完整的参数测试及数据采集分析系统,对磁流变联轴器样机的动力传递能力、时间响应特性、不同冷却方式下的温升特性等进行测试,从验证大功率磁流变联轴器的关键参数设计的合理性,并提出有效的系统控制策略进行补偿,提高其工作可靠性。

4.申请号为cn201520895376.3的中国实用新型专利公开了一种磁流变传动装置试验台,该磁流变传动装置试验台可用于测试磁流变液联轴器的额定转矩,但由于交流电机输出的最大扭矩有限,因此,该装置无法测试大功率磁流变液联轴器的极限转矩。

技术实现要素:

5.有鉴于此,有必要提供一种大功率磁流变液联轴器动力传递性能测试装置及方法,用以解决现有的磁流变传动装置试验台不能测试大功率磁流变液联轴器的极限转矩的技术问题。

6.为了实现上述目的,本发明提供了一种大功率磁流变液联轴器动力传递性能测试装置,包括驱动件、前端转矩转速传感器、后端转矩转速传感器、制动器及减速器;

7.所述驱动件的输出轴与所述前端转矩转速传感器的一端连接;

8.所述前端转矩转速传感器的另一端用于与待测试的磁流变液联轴器的输入端连接;

9.所述后端转矩转速传感器的一端用于与所述磁流变液联轴器的输出端连接;

10.所述制动器与所述后端转矩转速传感器的另一端连接;

11.所述减速器的两端分别与所述驱动件的输出轴及所述前端转矩转速传感器的一端连接,和/或,所述减速器的两端分别与所述后端转矩转速传感器的另一端及所述制动器连接。

12.在一些实施例中,所述驱动件的输出轴与所述前端转矩转速传感器的一端经由第一联轴器连接。

13.在一些实施例中,所述制动器与所述后端转矩转速传感器的另一端经由第二联轴器连接。

14.在一些实施例中,所述制动器为磁粉制动器。

15.在一些实施例中,所述大功率磁流变液联轴器动力传递性能测试装置还包括直流电源控制器,所述直流电源控制器与所述磁流变液联轴器及所述磁粉制动器的励磁电流输入端均电连接。

16.在一些实施例中,所述大功率磁流变液联轴器动力传递性能测试装置还包括集电滑环,所述前端转矩转速传感器的另一端用于与待测试的磁流变液联轴器的输入端经由所述集电滑环连接,所述直流电源控制器经由所述集电滑环与所述磁流变液联轴器电连接。

17.在一些实施例中,所述大功率磁流变液联轴器动力传递性能测试装置还包括热电偶传感器,所述热电偶传感器的探杆与所述磁流变液联轴器的磁流变液接触。

18.在一些实施例中,所述大功率磁流变液联轴器动力传递性能测试装置还包括plc控制器,所述热电偶传感器的信号输出端经由所述集电滑环与所述plc控制器电连接,所述直流电源控制器、所述前端转矩转速传感器及所述后端转矩转速传感器均与所述plc控制器电连接。

19.本发明还提供了一种大功率磁流变液联轴器动力传递性能测试方法,适用于所述的大功率磁流变液联轴器动力传递性能测试装置,包括测试磁流变液联轴器极限转矩的方法,所述测试磁流变液联轴器极限转矩的方法具体包括如下步骤:

20.将减速器的两端分别与所述驱动件的输出轴及所述前端转矩转速传感器的一端连接,并将待测试的磁流变液联轴器的输入端和输出端分别与所述前端转矩转速传感器的另一端及所述后端转矩转速传感器的一端连接;

21.通过驱动件输出恒定功率于所述减速器,减速器将驱动件的扭矩增加后输出至待测试的磁流变液联轴器,待测试的磁流变液联轴器将扭矩输出至制动器;

22.逐渐增大制动器的负载,当前端转矩转速传感器测得的前端扭矩值与后端转矩转速传感器测得的后端扭矩值不相等时,记录此时磁流变液联轴器的极限传递扭矩,作为磁流变液联轴器的极限转矩。

23.在一些实施例中,所述的大功率磁流变液联轴器动力传递性能测试方法还包括测试磁流变液联轴器额定转矩的方法,所述测试磁流变液联轴器额定转矩的方法具体包括如下步骤:

24.将减速器的两端分别与所述后端转矩转速传感器的另一端及所述制动器连接,并将待测试的磁流变液联轴器的输入端和输出端分别与所述前端转矩转速传感器的另一端及所述后端转矩转速传感器的一端连接;

25.通过驱动件输出恒定功率于待测试的磁流变液联轴器,待测试的磁流变液联轴器将扭矩输出至减速器,减速器将扭矩增大后输出至制动器;

26.逐渐增大制动器的负载,当制动器的负载达到预设负载时,记录此时磁流变液联轴器的额定传递扭矩,作为磁流变液联轴器的额定转矩。

27.与现有技术相比,本发明提出的技术方案的有益效果是:在需要测试磁流变液联轴器的极限转矩时,将减速器的两端分别与所述驱动件的输出轴及所述前端转矩转速传感器的一端连接,并将待测试的磁流变液联轴器的输入端和输出端分别与所述前端转矩转速传感器的另一端及所述后端转矩转速传感器的一端连接;通过驱动件输出恒定功率于所述减速器,减速器将驱动件的扭矩增加后输出至待测试的磁流变液联轴器,待测试的磁流变液联轴器将扭矩输出至制动器;逐渐增大制动器的负载,当前端转矩转速传感器测得的前端扭矩值与后端转矩转速传感器测得的后端扭矩值不相等时,表明磁流变液联轴器的传递扭矩已达极限,记录此时磁流变液联轴器的极限传递扭矩,作为磁流变液联轴器的极限转矩,由于减速器可将驱动件的扭矩增加后输出至待测试的磁流变液联轴器,因此,即使驱动件的最大输出扭矩小于磁流变液联轴器的极限转矩,通过减速器对驱动件的扭矩增加后,亦可由于测试磁流变液联轴器的极限转矩,从而通过本装置可测试大功率磁流变液联轴器的极限转矩。

附图说明

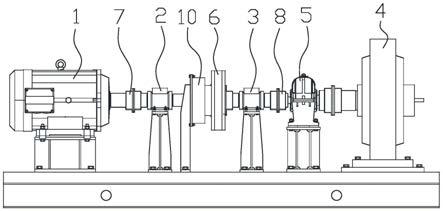

28.图1是本发明提供的大功率磁流变液联轴器动力传递性能测试装置的一实施例在测试磁流变液联轴器的额定转矩时的组装结构图;

29.图2是图1中的大功率磁流变液联轴器动力传递性能测试装置在测试磁流变液联轴器的极限转矩时的组装结构图;

30.图3是图1中的大功率磁流变液联轴器动力传递性能测试装置的电路连接示意图;

31.图中:1-驱动件、2-前端转矩转速传感器、3-后端转矩转速传感器、4-制动器、5-减速器、6-磁流变液联轴器、61-磁力线圈、7-第一联轴器、8-第二联轴器、9-直流电源控制器、10-集电滑环、11-热电偶传感器、12-plc控制器、13-采样电路、14-变频器、15-工控机。

具体实施方式

32.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

33.请参照图1和图2,本发明提供了一种大功率磁流变液联轴器动力传递性能测试装置,包括驱动件1、前端转矩转速传感器2、后端转矩转速传感器3、制动器4及减速器5。

34.所述驱动件1的输出轴与所述前端转矩转速传感器2的一端连接,本实施例中,驱动件1为驱动电机。所述前端转矩转速传感器2的另一端用于与待测试的磁流变液联轴器6的输入端连接。所述后端转矩转速传感器3的一端用于与所述磁流变液联轴器6的输出端连接。所述制动器4与所述后端转矩转速传感器3的另一端连接。

35.所述减速器5的两端分别与所述驱动件1的输出轴及所述前端转矩转速传感器2的一端连接,和/或,所述减速器5的两端分别与所述后端转矩转速传感器3的另一端及所述制动器4连接。

36.在需要测试磁流变液联轴器6的极限转矩时,将减速器5的两端分别与所述驱动件1的输出轴及所述前端转矩转速传感器2的一端连接,并将待测试的磁流变液联轴器6的输

入端和输出端分别与所述前端转矩转速传感器2的另一端及所述后端转矩转速传感器3的一端连接;通过驱动件1输出恒定功率于所述减速器5,减速器5将驱动件1的扭矩增加后输出至待测试的磁流变液联轴器6,待测试的磁流变液联轴器6将扭矩输出至制动器4;逐渐增大制动器4的负载,当前端转矩转速传感器2测得的前端扭矩值与后端转矩转速传感器3测得的后端扭矩值不相等时,表明磁流变液联轴器6的传递扭矩已达极限,记录此时磁流变液联轴器6的极限传递扭矩,作为磁流变液联轴器6的极限转矩,由于减速器5可将驱动件1的扭矩增加后输出至待测试的磁流变液联轴器6,因此,即使驱动件1的最大输出扭矩小于磁流变液联轴器6的极限转矩,通过减速器5对驱动件1的扭矩增加后,亦可由于测试磁流变液联轴器6的极限转矩,从而通过本装置可测试大功率磁流变液联轴器的极限转矩。

37.为了具体实现驱动件1的输出轴与前端转矩转速传感器2的一端的连接,请参照图1和图2,在一优选的实施例中,所述驱动件1的输出轴与所述前端转矩转速传感器2的一端经由第一联轴器7连接。

38.为了具体实现制动器4与后端转矩转速传感器3的另一端的连接,请参照图1和图2,在一优选的实施例中,所述制动器4与所述后端转矩转速传感器3的另一端经由第二联轴器8连接。

39.为了具体实现制动器4的功能,请参照图1和图2,在一优选的实施例中,所述制动器4为磁粉制动器。

40.为了便于控制磁流变液联轴器6及磁粉制动器,请参照图1-图3,在一优选的实施例中,所述大功率磁流变液联轴器动力传递性能测试装置还包括直流电源控制器9,所述直流电源控制器9与所述磁流变液联轴器6及所述磁粉制动器的励磁电流输入端均电连接。

41.为了具体实现前端转矩转速传感器2的另一端与磁流变液联轴器6的输入端的连接,请参照图1-图3,在一优选的实施例中,所述大功率磁流变液联轴器动力传递性能测试装置还包括集电滑环10,所述前端转矩转速传感器2的另一端用于与待测试的磁流变液联轴器6的输入端经由所述集电滑环10连接,所述直流电源控制器9经由所述集电滑环10与所述磁流变液联轴器6电连接。

42.为了便于测量磁流变液联轴器6的传递扭矩,请参照图1-图3,在一优选的实施例中,所述大功率磁流变液联轴器动力传递性能测试装置还包括热电偶传感器11,所述热电偶传感器11的探杆与所述磁流变液联轴器6的磁流变液接触。

43.为了便于自动控制,请参照图1-图3,在一优选的实施例中,所述大功率磁流变液联轴器动力传递性能测试装置还包括plc控制器12,所述热电偶传感器11的信号输出端经由所述集电滑环10与所述plc控制器12电连接,所述直流电源控制器9、所述前端转矩转速传感器2及所述后端转矩转速传感器3均与所述plc控制器12电连接。具体地,所述大功率磁流变液联轴器动力传递性能测试装置还包括采样电路13和变频器14,采样电路13的输入端与前端转矩转速传感器2、后端转矩转速传感器3及集电滑环10电连接,采样电路13的输出端与plc控制器12电连接,plc控制器12经由变频器14与驱动件1电连接。

44.本发明还提供了一种大功率磁流变液联轴器动力传递性能测试方法,适用于所述的大功率磁流变液联轴器动力传递性能测试装置,包括测试磁流变液联轴器极限转矩的方法,所述测试磁流变液联轴器极限转矩的方法具体包括如下步骤:

45.s11、将减速器5的两端分别与所述驱动件1的输出轴及所述前端转矩转速传感器2

的一端连接,并将待测试的磁流变液联轴器6的输入端和输出端分别与所述前端转矩转速传感器2的另一端及所述后端转矩转速传感器3的一端连接(如图2所示);

46.s12、通过驱动件1输出恒定功率于所述减速器5,减速器5将驱动件1的扭矩增加后输出至待测试的磁流变液联轴器6,待测试的磁流变液联轴器6将扭矩输出至制动器4;

47.s13、逐渐增大制动器4的负载,当前端转矩转速传感器2测得的前端扭矩值与后端转矩转速传感器3测得的后端扭矩值不相等时,记录此时磁流变液联轴器6的极限传递扭矩,作为磁流变液联轴器6的极限转矩。

48.进一步地,所述的大功率磁流变液联轴器动力传递性能测试方法还包括测试磁流变液联轴器额定转矩的方法,所述测试磁流变液联轴器额定转矩的方法具体包括如下步骤:

49.s21、将减速器5的两端分别与所述后端转矩转速传感器3的另一端及所述制动器4连接,并将待测试的磁流变液联轴器6的输入端和输出端分别与所述前端转矩转速传感器2的另一端及所述后端转矩转速传感器3的一端连接(如图1所示);

50.s21、通过驱动件1输出恒定功率于待测试的磁流变液联轴器6,待测试的磁流变液联轴器6将扭矩输出至减速器5,减速器5将扭矩增大后输出至制动器4;

51.s23、逐渐增大制动器4的负载,当制动器4的负载达到预设负载时,记录此时磁流变液联轴器6的额定传递扭矩,作为磁流变液联轴器6的额定转矩。

52.下面对本发明提供的大功率磁流变液联轴器动力传递性能测试装置的一实施例的具体操作流程进行详细说明:

53.测试项目1

54.测试磁流变液联轴器的额定动力传递性能的方法,具体包括以下步骤:

55.步骤一:将减速器5的两端分别与所述后端转矩转速传感器3的另一端及所述制动器4连接,并将待测试的磁流变液联轴器6的输入端和输出端分别与所述前端转矩转速传感器2的另一端及所述后端转矩转速传感器3的一端连接;

56.步骤二:根据待测试磁流变液联轴器额定传递扭矩,设置测试台基本运行参数,具体包括额定传递扭矩、电机功率、负载功率、额定载荷测试运行时间等;根据待测试磁流变液联轴器实际使用工况,设置测试台控制系统参数,具体包括电机启动加速时间、电机制动减速时间、负载动态加载曲线设定值等;根据待测试磁流变液联轴器控制精度要求,设置数据采样分析配置参数,具体包括转矩转速采样周期、温度采样周期、运行循环次数、数据放大倍数、数据存储格式等;

57.步骤三:启动测试台,测试台开始运行后,工控机15通过以太网通讯向plc控制器12发送运行指令。工控机15通过以太网通讯向plc控制器12发送运行指令。plc控制器12通过通讯接口向变频器14发送驱动电机控制指令,具体包括运行频率、加减速时间;plc控制器12通过模拟量接口向直流电源控制器9发送电流驱动指令,直流电源控制器9再以所设定曲线直接向磁流变液联轴器6的磁力线圈61的电流输入控制端输出控制信号,具体包括励磁电流大小及励磁电流加减速曲;plc控制器12通过模拟量接口向直流电源控制器9发送电流驱动指令,直流电源控制器9再控制磁粉制动器按照所设定曲线开始对磁流变液联轴器6进行加载;

58.步骤四:当磁粉制动器达到所设定的额定载荷后,采样电路开始对前端转矩转速

传感器2、后端转矩转速传感器3、热电偶传感器11进行采样。其中前端转矩转速传感器2、后端转矩转速传感器3输出的0-5khz高速脉冲信号接入采样电路13的输入端,热电偶传感器11输出模拟量

±

5v电压信号接入采样电路13的输入端。采样电路13将传感器数据全部转换为模拟量4-20ma电流信号发送至plc控制器12,plc控制器12再将实验数据通过以太网通讯线发送至工控机15进行存储;

59.步骤五:驱动电机达到所设定的额定运行时间后,plc控制器12控制变频器14将驱动电机停转。采样电路13将实验数据发送至plc控制器12,plc控制器12再将实验数据发送至工控机15进行存储,记录在额定工况下磁流变液联轴器6运行参数,并由数据分析软件完成对数据的处理及分析。

60.步骤六:重新设置参数,进行下一组磁流变液联轴器6额定动力传递性能测试。重复以上步骤二至步骤六,直至全部测试结束。

61.测试项目2

62.测试磁流变液联轴器极限动力传递性能的方法,具体包括以下步骤:

63.步骤一:将减速器5的两端分别与所述驱动件1的输出轴及所述前端转矩转速传感器2的一端连接,并将待测试的磁流变液联轴器6的输入端和输出端分别与所述前端转矩转速传感器2的另一端及所述后端转矩转速传感器3的一端连接。

64.步骤二:根据待测试磁流变液联轴器理论极限传递扭矩,设置测试台极限运行参数,具体包括电机功率、负载功率、负载动态加载曲线、允许滑差运行时间、转矩转速采样周期、温度采样周期、运行循环次数、数据放大倍数、数据存储格式等;

65.步骤三:启动测试台,工控机15通过以太网通讯向plc控制器12发送运行指令。plc控制器12控制变频器14和磁流变液联轴器6分别达到额定转速和额定励磁电流。plc控制器12控制磁粉制动器开始逐渐加载。

66.步骤四:当磁粉制动器加载过程中,采样电路13开始对前端转矩转速传感器2、后端转矩转速传感器3、热电偶传感器11进行实时采样。其中前端转矩转速传感器2、后端转矩转速传感器3输出的0-5khz高速脉冲信号接入采样电路的输入端,热电偶传感器11输出模拟量

±

5v电压信号接入采样电路13的输入端。采样电路13将传感器数据全部转换为模拟量4-20ma电流信号发送至plc控制器12,plc控制器12再将实验数据通过以太网通讯线发送至工控机15进行存储;

67.步骤五:前端转矩转速传感器2和后端转矩转速传感器3进行数据实时比较。当磁流变液联轴器6两端的前端转矩转速传感器2和后端转矩转速传感器3检测到系统滑差时,plc控制器12控制驱动电机自动停止。工控机15记录滑差数据值、实时温度值。工控机中的数据分析软件根据所存储的数据自动生成磁流变液联轴器极限动力传递性能测试报告。所存储的原始数据以曲线图或excel表格形式输出,供测试人员查阅。测试结束。

68.以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1