高温下混凝土内部温度和孔隙压力同步测试装置

1.本实用新型属于土木工程技术领域,涉及高温下混凝土内部温度和孔隙压力同步测试装置。

背景技术:

2.近些年来,火灾发生频繁,造成惨重的人员伤亡和巨大的经济损失。据应急管理部消防救援局统计,仅2018全年,全国共接报火灾23.7万起,造成1407人死亡、798人受伤、直接财产损失达36.75亿元。在火灾情况下,混凝土内部产生高温蒸汽,可引发较大的孔隙压力,致使混凝土爆裂剥落破坏。因此,高温下混凝土内部孔隙压力和温度的时变规律引发国内外学术界和工程界的广泛关注。

3.为此,国内外大量学者开发了多种高温下混凝土内部孔隙压力和温度测试装置。这些装置主要分为两大类:1)采用特制的压力与温度传感器直接埋设于混凝土内部直接测得孔隙压力和温度;2)在混凝土内部埋设压力导管和温度传感器,将孔隙压力通过压力导管传递至混凝土外部的压力传感器测得孔隙压力,同时温度传感器连接至外部数据采集装置测得温度。第1类和第2类测试装置的温度测试方法基本相同,其主要区别在于孔隙压力测试方法。

4.采用第1类测试装置测试孔隙压力可见诸consolazio等(1998)、pont&ehrlacher(2014)的报道。这类测试装置对压力传感器的要求比较苛刻,例如需要其尺寸小、耐水/蒸汽且耐高温。满足这些要求的压力传感器造价高,可重复利用率低。第2类测试装置的压力传感器在常温下工作,可重复使用,且埋置于混凝土内部的压力导管造价低廉,易于大量生产。因此,第2类测试装置受到国内外更多学者的采纳。

5.采用第2类测试装置测试孔隙压力最早可见诸kalifa(2000)的报道。采用kalifa的测试装置,bangi&horiguchi(2011)发现,在压力导管内填充硅油且探头端采用烧结金属滤片,可最有效测得混凝土内部的孔隙压力。felicetti等(2017)在kalifa测试装置的基础上,将压力导管探头端设计为烧结金属圆球,以尽量减小埋置导管对混凝土力学性能的影响。中国专利(授权公告号:cn208383667u)也公开了一种与kalifa开发测试装置基本类似的高温下混凝土试块孔隙压力测试装置。

6.虽然上述第2类测试装置能测得压力,但是测得的压力是否是待测点真实孔隙压力尚存疑问。这是因为,上述第2类测试装置的压力导管测得的压力实际上包含两部分:待测点的孔隙压力、导管及其内部填充物本身升温导致的压力增加。而现有的所有第2类测试装置均无法排除压力导管及其内部填充物本身升温导致压力增加对待测点孔隙压力测试的影响。因此,能排除导管及其内部填充物本身升温影响的高温下混凝土内部孔隙压力测试装置与方法亟待开发。

技术实现要素:

7.针对上述现有技术中的不足,本实用新型的目的在于提供一种高温下混凝土内部

温度和孔隙压力同步测试装置,实现高温下混凝土内部真实孔隙压力和温度时变规律的准确测试。

8.为达到上述目的,本实用新型采用的技术方案为:

9.一种高温下混凝土内部温度和孔隙压力同步测试方法,在待测点同时采用导管和参比管进行测试,所述待测点的真实孔隙压力时程为导管压力时程与参比管压力时程之差;待测点的真实温度时程为待测点温度传感器温度时程。

10.进一步,所述参比管用于定量排除导管及内部填充硅油本身升温导致的压力增加。

11.测试前,先将同样尺寸且内部填充同样类型及体积硅油的导管和参比管以及热电偶,埋置于混凝土试件内部距离受热面同一位置的待测点处;

12.测试时,将埋置导管、参比管和热电偶的混凝土试件放置于高温加热炉炉膛内,设置多段升/降温曲线;导管和参比管的自由端与压力变送器相连,压力变送器与无纸记录仪相连;热电偶自由端与无纸记录仪相连;无纸记录仪显示并记录混凝土试件内部导管和参比管所测得的待测点压力时程数据以及热电偶所测得的待测点温度时程数据;

13.从无纸记录仪记录的导管压力时程上扣除参比管压力时程,从而获得混凝土试件内部待测点的真实孔隙压力时程;待测点的真实温度时程即为无纸记录仪记录的待测点热电偶温度时程。

14.一种高温下混凝土内部温度和孔隙压力同步测试装置,测试装置包括:导管、参比管、导管温度传感器、参比管温度传感器、导管压力传感器、参比管压力传感器、数据采集仪、高温加热炉、炉膛温度控制器;

15.进一步,导管与参比管的探头端可埋设于待测混凝土试件内部的同一待测点处,自由端位于混凝土试件外部,通过转接头与导管压力传感器、参比管压力传感器相连;导管压力传感器、参比管压力传感器与数据采集仪相连;导管温度传感器、参比管温度传感器的探头端可布置在混凝土内部待测点处,自由端通过引线与数据采集仪相连;测试时,数据采集仪显示并记录待测点处导管压力、参比管压力和温度传感器温度的时程数据。

16.可选地,所述的导管由不锈钢烧结滤片、不锈钢圆盖、不锈钢管及压力传感器转接头依次焊接组成;所述的参比管由不锈钢圆片、不锈钢圆盖、不锈钢管及压力传感器转接头依次焊接组成。

17.可选地,所述的导管的不锈钢烧结滤片上分布有微孔,能够有效透过水蒸汽,实现孔隙压力传递;所述的参比管的不锈钢圆片阻止透过水蒸汽及传递孔隙压力。

18.可选地,所述的温度传感器能准确感知其探头处温度;所述压力传感器能准确感知导管和参比管内的压力;所述的数据采集仪能实时监测并存储导管压力、参比管压力和温度传感器温度。

19.可选地,所述的高温加热炉包括炉膛外壳、位于炉膛外壳内部的炉膛保温层、位于左右两侧炉膛保温层内表面上的加热元件和位于炉体正面且在放入混凝土试块后能与正面炉口吻合至无缝连接的保温盖。

20.可选地,所述的炉膛温度控制器可设置多段不同升/降温速率的连续升/降温曲线,自动控制升/降温历程,实现混凝土试件的稳态高温试验与非稳态连续升/降温试验。

21.可选地,所述不锈钢烧结滤片、不锈钢圆片的直径为5~15mm、厚度为1mm,所述不

锈钢烧结滤片上遍布直径为1~10微米的微孔,有效透过水蒸汽且降低不锈钢烧结滤片对水蒸汽迁移过程的扰动,从而实现孔隙水蒸汽压力有效且稳定的传递;和/或,

22.所述不锈钢管的外径为2~5mm,内径为1~4mm,长度为200~600mm,以降低孔隙压力传递损失,实现孔隙压力有效传递。

23.可选地,所述不锈钢烧结滤片、不锈钢圆片的直径为12mm,所述不锈钢烧结滤片上遍布直径为2微米的微孔;和/或,所述不锈钢管的外径为2.5mm,内径为1mm,长度为300mm。

24.可选地,所述转接头内加工与压力传感器相匹配的内螺纹,其尺寸为m20

×

1.5mm,以实现压力传感器和转接头1d、2d的高气密性连接,避免因管内填充物溢出导致的压力损失。

25.可选地,测试时,所述导管与参比管内均填充热膨胀系数为9.5

×

10

‑4cm3/cm3/℃、粘度为1000cs的低膨胀性、低粘度硅油,以减小孔隙压力传递损失。

26.可选地,所述导管温度传感器、参比管温度传感器采用量程0~1000℃的铠装k型热电偶;和/或,所述导管压力传感器、参比管压力传感器采用量程为0~5mpa的压力变送器;和/或,所述数据采集仪采用多通道无纸记录仪。

27.可选地,所述炉膛外壳使用不锈钢材料,尺寸为850

×

700

×

850mm;和/或,炉膛保温层和保温盖采用陶瓷纤维材料,炉膛内部尺寸为400

×

400

×

300mm;和/或,加热元件采用u型硅碳棒,并设有不锈钢保护罩,加热功率为15kw。

28.可选地,所述炉膛温度控制器采用pid模糊控制算法控制炉膛内温度,可自动控制实现升温速率为0~50℃/min的40段连续升/降温历程;和/或,炉膛温度控制器上pv值显示炉膛内实际温度值,sv值显示用户设置的升/降温曲线对应的炉膛内理想温度值。

29.采用本实用新型提供的高温下混凝土内部温度与孔隙压力同步测试装置与方法,可排除导管及其内部填充物本身升温对孔隙压力测试的影响,获得高温下混凝土内部真实孔隙压力和温度的同步变化规律,为探究高温下混凝土内部多场演化规律、实现混凝土高温爆裂剥落破坏准确预测提供技术支持。

附图说明

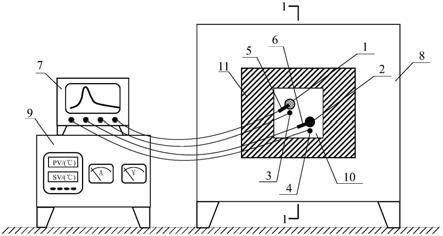

30.图1(a)为本实用新型装置的一种实施例结构示意图。

31.图1(b)为图1中所示1

‑

1剖面示意图。

32.图2(a)为图1所示实施例中导管的结构示意图。

33.图2(b)为图1所示实施例中参比管的结构示意图。

34.其中:1—导管、2—参比管、3—导管温度传感器、4—参比管温度传感器、5—导管压力传感器、6—参比管压力传感器、7—数据采集仪、8—高温加热炉、9—炉膛温度控制器、10—混凝土试件、11—保温盖、12—加热元件;

35.1a—不锈钢烧结滤片、1b—导管不锈钢圆盖、1c—导管不锈钢管、1d—导管压力传感器转接头;

36.2a—不锈钢圆片、2b—参比管不锈钢圆盖、2c—参比管不锈钢管、2d—参比管压力传感器转接头。

具体实施方式

37.以下结合附图及实施例对本实用新型作进一步的说明。

38.如图1(a)、图1(b)所示,本实用新型中测试装置包括:导管1与参比管2,导管温度传感器3、参比管温度传感器4,导管压力传感器5、参比管压力传感器6,数据采集仪7,高温加热炉8和炉膛温度控制器9。其中,导管1与参比管2的探头端埋设于混凝土试件10内部的待测点处,自由端位于混凝土试件10的外部,分别通过转接头1d、2d与导管压力传感器5、参比管压力传感器6相连,导管压力传感器5、参比管压力传感器6与数据采集仪7相连;导管温度传感器3、参比管温度传感器4的探头端同时布置在混凝土试件内部待测点处,自由端通过引线与数据采集仪7相连;测试时,数据采集仪7显示并记录待测点处导管压力、参比管压力和温度传感器温度的时程数据。

39.如图2(a)所示,导管1由不锈钢烧结滤片1a、导管不锈钢圆盖1b、导管不锈钢管1c及导管压力传感器转接头1d依次焊接组成。如图2(b)所示,参比管2由不锈钢圆片2a、不锈钢圆盖2b、参比管不锈钢管2c及参比管压力传感器转接头2d依次焊接组成。

40.尺寸过大的不锈钢烧结滤片会对混凝土内部孔隙水蒸汽迁移过程造成较大的扰动,而尺寸过小的不锈钢烧结滤片可能导致孔隙压力传递不稳定。采用直径5~15mm、厚度1mm的不锈钢烧结滤片,且其上遍布直径为1~10微米的微孔,不但可有效透过水蒸汽,而且能降低不锈钢烧结滤片对水蒸汽迁移过程的扰动,从而实现孔隙水蒸汽压力有效且稳定的传递。本实施例中不锈钢烧结滤片1a的尺寸为ф12

×

1mm,其上遍布直径2微米的微孔。不锈钢圆片2a的尺寸与不锈钢烧结滤片1a一致,即ф12

×

1mm,但其上未设置微孔,无法透过水蒸汽,不能传递孔隙压力。不锈钢烧结滤片1a、不锈钢圆片2a分别焊接于尺寸相同的、外形呈圆台状的不锈钢圆盖1b、2b中。

41.长度过长、内径过小的不锈钢管可导致较大的孔隙压力传递损失。采用外径2~5mm、内径1~4mm、长度200~600mm的不锈钢管可降低孔隙压力传递损失,实现孔隙压力有效传递。本实施例中,不锈钢管1c、2c尺寸一致,即外径为2.5mm、内径为1mm、长度为300mm。不锈钢管1c、2c的一端与不锈钢圆盖1b、2b焊接,另一端与压力传感器转接头1d、2d焊接。转接头1d、2d内加工与压力传感器相匹配的内螺纹,其尺寸为m20

×

1.5mm,可实现压力传感器和转接头1d、2d的高气密性连接,避免因管内填充物溢出导致的压力损失。测试时,导管1与参比管2内均填充热膨胀系数为9.5

×

10

‑4cm3/cm3/℃、粘度为1000cs的低膨胀性、低粘度硅油,可减小孔隙压力传递损失。

42.导管温度传感器3、参比管温度传感器4采用量程0~1000℃的铠装k型热电偶。导管压力传感器5、参比管压力传感器6采用量程为0~5mpa的压力变送器。数据采集仪7采用多通道无纸记录仪。

43.高温加热炉8包括炉膛外壳、炉膛保温层、保温盖11和加热元件12。炉膛外壳使用不锈钢材料,尺寸为850

×

700

×

850mm。炉膛保温层和保温盖采用陶瓷纤维材料,炉膛内部尺寸为400

×

400

×

300mm。加热元件采用u型硅碳棒,并设有不锈钢保护罩,加热功率为15kw。

44.炉膛温度控制器9采用pid(proportional integral derivative)模糊控制算法控制炉膛内温度,可自动控制实现升温速率为0~50℃/min的40段连续升/降温历程。炉膛温度控制器上pv值显示炉膛内实际温度值,sv值显示用户设置的升/降温曲线对应的炉膛

内理想温度值。

45.现有测试高温下混凝土内部孔隙压力的方法都采用“单一导管”方案。然而,“单一导管”方案所测得的压力由真实孔隙压力和导管及内部填充硅油本身升温导致的压力增加两部分组成。在“单一导管”方案中,导管及内部填充硅油本身升温导致的压力增加无法量化,往往被忽视,导致孔隙压力测试存在误差。为测得真实孔隙压力,本专利提出“双管法”方案,即同时采用导管和参比管,后者用于定量排除导管及内部填充硅油本身升温导致的压力增加。测试前,先将同样尺寸且内部填充同样类型及体积硅油的导管和参比管以及热电偶,埋置于混凝土试件内部距离受热面同一位置的待测点处。测试时,将埋置导管、参比管和热电偶的混凝土试件放置于高温加热炉炉膛内。通过炉膛温度控制器设置多段升/降温曲线。导管和参比管的自由端与压力变送器相连,压力变送器与无纸记录仪相连。热电偶自由端与无纸记录仪相连。无纸记录仪显示并记录混凝土试件内部导管和参比管所测得的待测点压力时程数据以及热电偶所测得的待测点温度时程数据。

46.导管所测得的压力包括真实孔隙压力和导管及内部填充硅油本身升温导致的压力增加。参比管所测得的压力只包括参比管及内部填充硅油本身升温导致的压力增加。当同一待测点处导管与参比管的尺寸以及其内部填充的硅油类型和体积都一样时,导管和参比管及其内部填充硅油本身升温导致的压力增加也一样。如此,从无纸记录仪记录的导管压力时程上扣除参比管压力时程,即排除了导管及其内部填充硅油本身升温对压力测试的影响,从而获得混凝土试件内部待测点的真实孔隙压力时程。待测点的真实温度时程即为无纸记录仪记录的待测点热电偶温度时程。如此,即实现了高温下混凝土内部温度和孔隙压力同步准确测试。

47.上述相关说明以及对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本实用新型。熟悉本领域技术的人员显然可以容易地对这些内容做出各种修改,并把在此说明的一般原理应用到其它实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述相关说明以及对实施例的描述,本领域的技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1