一种制动系统台架耐久试验装置的制作方法

一种制动系统台架耐久试验装置

[技术领域]

[0001]

本实用新型涉及汽车制造技术领域,具体地说是一种制动系统台架耐久试验装置。

[

背景技术:

]

[0002]

乘用车开发试验验证方式主要有以下三种:零部件台架试验、系统台架试验、整车实验。制动系统作为重要安全件,为保证整车实验安全可靠的进行台架验证极为重要。目前,已有比较普及的台架耐久试验有:踏板耐久试验、真空助力器带主缸总成耐久试验、转向节疲劳耐久试验、制动软管挠曲疲劳试验等。通过这些零部件台架试验,可以很好地验证零部件结构的强度疲劳,但是不能模拟实车运动过程中制动系统制动液泄露或力矩衰减的问题。

[0003]

由于制动系统极其复杂,其零部件在整车分布较广,机舱、地板下、车轮端、乘员舱都会有制动系统的零部件,如果直接进行整车实验验证,制动系统出现制动液泄露或踏板感与设计状态不符等复杂性问题,将很难检查出其中的问题。

[

技术实现要素:

]

[0004]

本实用新型的目的就是要解决上述的不足而提供一种制动系统台架耐久试验装置,利用气缸对制动踏板施力模拟人机实车踩踏,能够在整车路试前对整套制动系统进行初步判断和快速检查。

[0005]

为实现上述目的设计一种制动系统台架耐久试验装置,包括制动试验样件、气缸2、设备台架3和夹具4,所述制动试验样件包括前制动器1、车身7、制动踏板8、制动软管11、制动硬管13、制动管15、助力器带主缸总成18、esc 19和后制动器20,所述制动踏板8与助力器带主缸总成18安装在车身7前侧,所述esc 19安装在车身7纵梁上,所述前制动器1、后制动器20分别通过制动软管11与制动硬管13连接,所述制动硬管13与esc 19连接,所述esc 19与助力器带主缸总成18通过制动管15连接,所述设备台架3搭载在车身7后部并固定在车身7上,所述设备台架3上安装有气缸2,所述气缸2倾斜式布置,所述气缸2的伸缩端指向前下方,所述气缸2的球头通过夹具4连接在制动踏板8上,所述制动踏板8上预设有人机踩点5,且气缸2的球头对准人机踩点5,所述气缸2对制动踏板8施力以模拟人机实车踩踏,所述制动试验样件、气缸2、设备台架3置于温度箱9内。

[0006]

进一步地,所述前制动器1、后制动器20分别通过制动软管安装螺栓10与制动软管11连接,所述制动软管11通过制动硬管安装螺栓一12与制动硬管13连接,所述制动硬管13通过制动硬管安装螺栓二17与esc 19连接。

[0007]

进一步地,所述制动管15通过制动硬管安装螺栓二17与制动管主缸安装螺栓16将助力器带主缸总成18与esc 19连接。

[0008]

本实用新型同现有技术相比,通过气缸及台架设备的安装,安装前确定制动踏板人机点,利用气缸对制动踏板施力模拟人机实车踩踏,在整车路试前使用该装置及方法搭

载耐久试验台架,有利于初步判断整套制动系统的建压能力、系统密封性、制动零部件及其连接件前围板的疲劳强度、静态踏板感、制动系统紧固件力矩设定的合理性以及温度对需液量和结构件的影响,且在耐久试验过程中如遇制动失效,该装置及方法则有利于快速检查,并在搭载整车试验前解决问题。

[附图说明]

[0009]

图1是本实用新型的装配示意图;

[0010]

图2是本实用新型制动踏板安装示意图;

[0011]

图3是本实用新型助力器带主缸总成、esc、制动管路等安装示意图;

[0012]

图4是本实用新型制动器与制动管安装示意图;

[0013]

图5是本实用新型台架设备安装示意图;

[0014]

图6是本实用新型制动系统实验样件连接回路;

[0015]

图中:1、前制动器 2、气缸 3、设备台架 4、夹具 5、人机踩点 6、人机h点 7、车身 8、制动踏板 9、温度箱 10、制动软管安装螺栓 11、制动软管 12、制动硬管安装螺栓一 13、制动硬管 14、安装螺母 15、制动管 16、制动管主缸安装螺栓 17、制动硬管安装螺栓二 18、助力器带主缸总成 19、esc 20、后制动器。

[具体实施方式]

[0016]

下面结合附图对本实用新型作以下进一步说明:

[0017]

本实用新型提供了一种制动系统台架耐久试验装置,包括制动试验样件、气缸2、设备台架3和夹具4,制动试验样件包含前制动器1、车身7、制动踏板 8、制动软管安装螺栓 10、制动软管 11、制动硬管安装螺栓一 12、制动硬管13、安装螺母 14、制动管 15、制动管主缸安装螺栓 16、制动硬管安装螺栓二17、助力器带主缸总成18、esc 19和后制动器20,制动踏板8与助力器带主缸总成18安装在车身7前侧,esc 19安装在车身纵梁上,前制动器1、后制动器20分别通过制动软管11与制动硬管13连接,制动硬管13与esc 19连接,esc 19与助力器带主缸总成18通过制动管15连接;具体的,前制动器1、后制动器20分别通过制动软管安装螺栓10与制动软管11连接,制动软管通过11通过制动硬管安装螺栓一12与制动硬管13连接,制动硬管13通过制动硬管安装螺栓二17与esc 19连接,制动管5通过制动硬管安装螺栓二17与制动管主缸安装螺栓16将助力器带主缸总成18与esc 19连接,最终形成制动液压回路(如附图6);设备台架3搭载在车身7后部并固定在车身7上,设备台架3安装有气缸2,气缸2倾斜式布置,气缸2的伸缩端指向前下方,气缸2的球头通过夹具4连接在制动踏板8上,制动踏板8上预设有人机踩点5,且气缸2的球头对准人机踩点5,气缸2对制动踏板8施力以模拟人机实车踩踏,制动试验样件、气缸2、设备台架3置于温度箱9内。

[0018]

如附图1所示,本制动系统台架耐久试验装置组成部分有:温度箱、白车身、设备工装台架、气缸及其主机、制动系统实验样件。

[0019]

如附图2至附图4所示,为各试验零部件的装配,装配方式同整车装配,紧固件打紧力矩按照设计要求用力矩扳手打紧并对力矩进行记录。

[0020]

如附图5所示,为气缸及台架设备的安装,安装前需确定制动踏板人机点,气缸对制动踏板施力模拟人机实车踩踏。

[0021]

本实用新型的试验步骤如下:

[0022]

1、安装:将整套制动系统进行连接并搭载在白车身上,紧固件使用力矩扳手按照设定的力矩打紧并做力矩记录,然后将试验设备搭载在白车身上并固定,气缸根据人机踩点与h点确认施力点与施力方向,实验设备安装好后使用红外三坐标测量仪对人机点进行确认并记录。最后将整套系统放入温度箱中,温度箱温度范围要求:-35℃-80℃。

[0023]

2、设备调试:气缸主机程序设定,施力250n,频率0.1-0.4hz,次数100次,主机采集踏板力vs踏板行程曲线,如试验曲线与整车踏板感曲线接近且测试过程中踏板力稳定、无异响和振动视为调试完成。完成250n调试后用同样的方法调试500n、1600n和2000n。

[0024]

3、试验方法:

[0025]

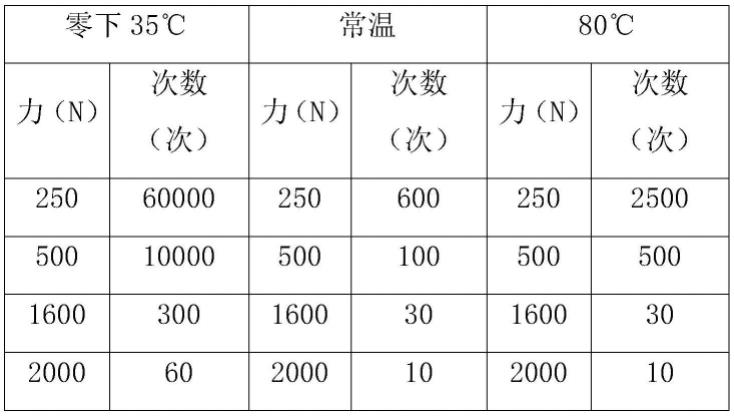

如下表1,为一个循环的温度、施力、踩踏次数分布示意,该试验按如下流程操作总计4个循环。施力大小、温度范围、循环次数不同主机场可以根据要求自行调整。

[0026][0027]

表1温度分布范围

[0028]

4、试验后检查:

[0029]

(1)检查制动系统是否有制动液泄露,零部件及白车身是否有明显损坏;

[0030]

(2)检查试验后紧固件力矩,判定力矩衰减;

[0031]

(3)对比试验过程中的踏板曲线图,踏板行程是否有明显变化,同一施力条件不同温度下的行程对比可以看出温度对制动系统需液量的影响,同一施力条件同一温度下试验前后段踏板行程曲线对比可以判断出制动系统及车身是否有屈服;

[0032]

(4)用红外三坐标测量仪测量人机点,判断制动踏板与白车身的塑性变形量;

[0033]

(5)对制动踏板及助力器进行拆解分析,确认零部件内部是否有磨损、裂纹等。

[0034]

本实用新型实施时,首先进行实际项目台架设备搭载,将制动系统与实验设备搭载在白车身上,然后放入温度舱中;再进行紧固件打紧与检测,所有紧固件需用力矩扳手按照设计力矩打紧,试验结束后用力矩扳手检测力矩衰退;利用红外三坐标测量仪测量人机点,气缸的施力点与人机h点试验前需要打三坐标定位记录,试验结束后再次确认人机点是否变化;查看设备主机显示的静态踏板感曲线,在设备调试以及试验过程中需全程保留试验数据,一个是作为设备调试成功的依据,另外是体现试验过程中制动系统的动态变化。

[0035]

通过实际实验过程中,能够发现制动系统诸多问题,如:踏板销轴磨损严重、踏板

力矩衰减、机舱内助力器与esc之间管路难安装、助力器耐久试验后抖动异响、耐久试验后制动液发黑等,为制动系统的设计给予了充分的验证。

[0036]

本实用新型并不受上述实施方式的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1