电子器件老化试验装置的制作方法

1.本实用新型涉及电子器件试验装置领域,特别是一种电子器件老化试验装置。

背景技术:

2.随着光通信技术的发展,网络的稳定性和可靠性也越来越受到重视,光器件及模块的可靠性测试需求也越来越大。光器件在进行可靠性测试时,需要进行高温加电老化测试,筛选出状态不稳定、性能指标下降明显的产品。器件老化常用的方法是将器件放在温箱的高温环境中,给器件加电,经过一定时间后取出筛选出不良品。传统温箱采用热风整体循环的模式进行仓内温度控制,风速相对较小,而且在仓体内部不同位置气流流速不均匀。当器件功率较大时,由于器件自身的发热量很大,风速较大的地方,器件散热良好温度较低,而风速较低的地方,器件散热不良温度很高。采用传统的老化风道设计,由于模块之间温度相差较大,不能给整仓模块提供一个相对准确的老化环境,达不到早期筛选的目的。中国专利cn 111273107 a伺服驱动装置测试柜中记载的方案,即存在上述模块之间温度相差较大的问题。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种电子器件老化试验装置,能够确保各个试验元件之间的测试环境保持一致,以得出可靠的试验结果。优选的方案中,还能够在一定程度上加速试验结果的得出,提高试验效率。能够避免大量损坏试验元件,避免出现试验事故。

4.为解决上述技术问题,本实用新型所采用的技术方案是:一种电子器件老化试验装置,包括壳体,在壳体内设有支架,支架用于承载多个老化试验模块,支架将壳体内腔分隔为进风风道和回风风道;

5.支架上设有多个试验进风口,试验进风口对准老化试验模块,试验进风口连通进风风道和回风风道;

6.进风风道与回风风道之间设有循环风机,以使风在进风风道与回风风道之间往复循环。

7.优选的方案中,在进风风道或回风风道设有加热装置,加热装置为电加热装置,电加热装置与散热片连接,散热片沿进风风道或回风风道的横截面布置,以使风必须经过散热片换热。

8.优选的方案中,所述的支架成“s”形布置,回风风道与多个分支进风风道连通,回风风道与多个分支回风风道连通,各个分支进风风道与分支回风风道之间,通过试验进风口连通;

9.老化试验模块安装在分支回风风道。

10.优选的方案中,所述的老化试验模块以可拆卸的方式与分支回风风道连接;

11.在分支回风风道设有试验转接板,试验转接板上设有连接座,连接座用于与转接

板电连接,在试验转接板上与连接座相对的位置设有定位销或螺钉,定位销或螺钉用于锁定转接板。

12.优选的方案中,定位销上设有可转动的压板,当转接板的一端插入到连接座内,压板转动到转接板的上方,将转接板锁定。

13.优选的方案中,在分支回风风道固设有试验转接板,试验转接板上设有连接座,连接座与转接板上的金手指电连接,在转接板上设有多个转接座,转接座与各个金手指电连接,转接座用于与试验元件电连接,试验转接板还与强化座板固定连接。

14.优选的方案中,在回风风道还设有电控新风口,用于可控的启闭以导入新风。

15.优选的方案中,在靠近老化试验模块的位置设有温度传感器,用于监测试验元件的温度变化;

16.还设有主控装置,温度传感器与主控装置的输入端电连接,主控装置还与加热装置、循环风机、连接座和电控新风口电连接。

17.优选的方案中,在试验进风口还设有进风口调节板,进风口调节板上设有多个通风孔,通风孔与各个试验进风口对齐,通过调节进风口调节板的位置,以调节试验进风口的通流截面。

18.优选的方案中,在进风风道设有进风压力传感器,在回风风道设有回风压力传感器;

19.还设有主控装置,进风压力传感器和回风压力传感器与主控装置的输入端电连接,主控装置还与循环风机电连接。

20.本实用新型提供的一种电子器件老化试验装置,通过采用上述的结构,能够均匀的分配给予各个试验元件的测试环境,确保试验结果的一致性。设置的加热装置、温度传感器、循环风机、电控新风口和主控装置的组合,能够在安全可控的范围内,利用模拟的极限环境,加速得出试验结果。设置的进风压力传感器、回风压力传感器和主控装置的组合,还能够进一步的提高试验的效率。设置的进风口调节板能够根据试验的需求调节风速的大小。设置的转接板和转接座结构,能够用于根据不同的试验元件进行适配,并且能够根据试验进展随时切断转接座的供电,确保设备安全。

附图说明

21.下面结合附图和实施例对本实用新型作进一步说明:

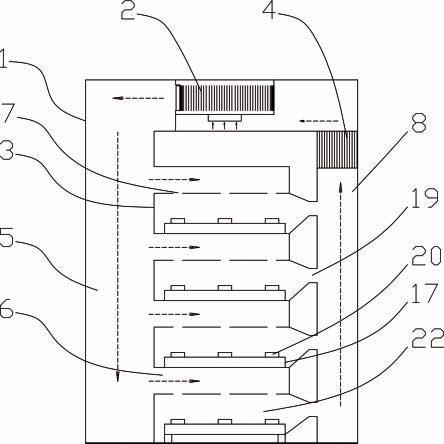

22.图1为本实用新型的结构示意图。

23.图2为本实用新型的优选结构示意图。

24.图3位本实用新型的立体图。

25.图4为本实用新型的中电控新风口侧视结构示意图。

26.图5为本实用新型的老化试验模块的结构示意图。

27.图6为本实用新型的老化试验模块的另一优选结构示意图。

28.图7为本实用新型的老化试验模块的卡扣的侧视结构示意图。

29.图8为本实用新型的老化试验模块的另一优选结构示意图。

30.图9为本实用新型的老化试验模块的另一优选结构三维示意图。

31.图中:壳体1,循环风机2,支架3,加热装置4,进风风道5,分支进风风道6,试验进风

口7,回风风道8,进风压力传感器9,回风压力传感器10,主控装置11,电控新风口12,步进电机121,转轴122,传动轮123,百页扇124,传动带125,进风口调节板13,观察密封门14,上导风弧板15,上导风弧板16,试验转接板17,温度传感器18,回风口19,老化试验模块20,定位销201,转接板202,散热片203,试验元件204,转接座205,压簧206,连接座207,卡扣208,进风方向21,分支回风风道22,强化座板23。

具体实施方式

32.实施例1:

33.一种电子器件老化试验装置,包括壳体1,在壳体1内设有支架3,支架3用于承载多个老化试验模块20,支架3将壳体1内腔分隔为进风风道5和回风风道8;

34.支架3上设有多个试验进风口7,试验进风口7对准老化试验模块20,试验进风口7连通进风风道5和回风风道8;

35.进风风道5与回风风道8之间设有循环风机2,以使风在进风风道5与回风风道8之间往复循环。由此结构,通过循环风实现对试验元件204老化试验的加速。优选的,循环风机2采用离心风机。

36.优选的方案如图1、2中,在进风风道5或回风风道8设有加热装置4,加热装置4为电加热装置,电加热装置4与散热片连接,散热片沿进风风道5或回风风道8的横截面布置,以使风必须经过散热片换热。本例中,优选的将电加热装置4设置在回风风道8靠近循环风机2进风口的位置。由此结构,使循环风被均匀加热,进一步加快试验效率。

37.优选的方案如图1、2中,所述的支架3成“s”形布置,回风风道8与多个分支进风风道6连通,回风风道8与多个分支回风风道22连通,各个分支进风风道6与分支回风风道22之间,通过试验进风口7连通;

38.老化试验模块20安装在分支回风风道22。由此结构,使各个分支进风风道6的空气分配较为均匀,各个老化试验模块20被吹的风也保持均匀。在提高试验效率的同时,还能够确保试验结果的一致性。本例中的分支进风风道6和分支回风风道22为水平布置,但是可以预期的,将分支进风风道6和分支回风风道22整体旋转90

°

,也能够实现上述的技术效果,因此和上述方案属于等同的方案。优选的,进风风道5的横截面大于或等于各个分支进风风道6的横截面之和,以在试验进风口7的位置提高风速。在分支回风风道22与回风风道8之间,还设有多个回风口19,以形成紊流,使风的温度更为一致。而且回风口19的通流截面与试验进风口7的通流截面大致相同。

39.优选的方案如图1、2、5中,所述的老化试验模块20以可拆卸的方式与分支回风风道22连接;

40.在分支回风风道22设有试验转接板17,试验转接板17上设有连接座207,连接座207用于与转接板202连接,在试验转接板17上与连接座207相对的位置设有定位销201或螺钉,定位销201或螺钉用于锁定转接板202。由此结构,可以方便快捷的装卸试验转接板17,并能够根据试验需求更换不同型号的试验转接板17,以适应不同型号的试验元件204。

41.优选的方案如图5中,定位销201上设有可转动的压板,当转接板202的一端插入到连接座207内,压板转动到转接板202的上方,将转接板202锁定。图5中采用将定位销201安装在转接板202的另一端,但是在两侧安装或者增加更多的定位销201也是可行的。

42.优选的方案如图5~7中,在转接板202设有转接座205,用于插接试验元件204,在转接座205两侧设有卡扣208,用于通过压簧206固定散热片203。卡扣208上设有孔,压簧206两端设有挂钩,利用挂钩勾住卡扣208,从而将压簧206固定,压簧206再将散热片203固定。

43.另一优选的方案如图8中,在分支回风风道22固设有试验转接板17,试验转接板17上设有连接座207,连接座207与转接板202上的金手指电连接,在转接板202上设有多个转接座205,转接座205与各个金手指电连接,转接座205用于与试验元件204电连接,试验转接板17还与强化座板23固定连接。由此结构,能够同时实现多个试验元件204的老化试验。

44.另一优选的方案如图9中,还设有一个主控装置控制多个老化试验装置的方案,即在一个壳体1内设有多个独立的循环风机2、进风风道5和回风风道8,以及独立的观察密封门14,能够以一个主控装置控制各个老化试验装置独立的进行实验。

45.实施例2:

46.在实施例1的基础上,优选的方案如图2中,在回风风道8还设有电控新风口12,用于可控的启闭以导入新风。在实际的试验过程中,还存在温度过高或者产生可燃气体的可能性,在此时,引入新风就非常必要。

47.优选的方案中,在靠近老化试验模块20的位置设有温度传感器18,用于监测试验元件204的温度变化;优选的,在转接座205的底部设有孔,温度传感器18的探头伸入到孔中,并与试验元件204的底部接触,以更好的测量试验元件204的运行温度。

48.还设有主控装置11,温度传感器18与主控装置11的输入端电连接,主控装置11还与加热装置4、循环风机2和电控新风口12电连接。由此方案,当温度传感器18检测到温度较低时,会增大加热装置4的输入功率,从而使循环风的温度增高,同时循环风机2的转速加快,以使各个试验元件204的测试环境温度保持一致。而当温度传感器18检测到的温度过高,则降低甚至关闭加热装置4的输入功率,可选的,还开启电控新风口12引进新风,同时增加循环风机2的转速,以抑制过高的试验温度,避免出现试验事故。本例中的主控装置11根据试验需求,采用plc或单片机,主控装置11还设有显示触控板和报警装置,主控装置11还设有无线通信装置,以用于接收远程控制。

49.优选的方案如图5中,本例中的电控新风口12的结构为,它包括从上到下互相搭接的百页扇124,各个百页扇124与多个转轴122固定连接,转轴122与百页扇124的连接位置位于百页扇124重心的上方,且百页扇124互相搭接的方式使各个百页扇124之间趋于闭锁。通常由于循环风机2的抽拔效果,回风风道8的气压会低于大气压力,从而使各个百页扇124之间互相贴合。步进电机121与转轴122固定连接,在转轴122上设有传动轮123,各个传动轮123之间通过传动带125互相连接,以使各个转轴122朝同一个方向旋转。当需要开启电控新风口12时,步进电机121得电,转动一个转角,带动各个转轴122旋转一个转角并保持,从而带动各个百页扇124开启成接近水平的位置。

50.优选的方案如图2中,针对不同的试验元件204,具有不同的试验要求,在试验进风口7还设有进风口调节板13,进风口调节板13上设有多个通风孔,通风孔与各个试验进风口7对齐,通过调节进风口调节板13的位置,优选的,本例中是调节进风口调节板13的水平位置,以调节试验进风口7的通流截面。从而获得不同的试验风速。

51.优选的方案如图2中,在进风风道5设有进风压力传感器9,在回风风道8设有回风压力传感器10;

52.还设有主控装置11,进风压力传感器9和回风压力传感器10与主控装置11的输入端电连接,主控装置11还与循环风机2电连接。通过比较进风压力传感器9和回风压力传感器10之间的差值,用于调节循环风机2的转速,以降低能耗。

53.进一步优选如图3中,在壳体1的前表面还设有观察密封门14,观察密封门14与壳体1通过合页和锁具连接,在观察密封门14上还设有透明板,用于观察试验元件204的状态。

54.实施例3:

55.试验前,将各个试验元件204插接在转接板202的转接座205上,安装压簧206,固定散热片203,然后将转接板202整体固定安装在支架3上,连接座207的连接线与主控装置11连接。在主控装置11设定好试验参数,例如试验温度、预警温度、初始风速、最高风速、进回风压差等;关闭观察密封门14,启动试验。当温度低于预设值,主控装置11启动加热装置4,加热装置4内的换热片加热与循环风换热,使温度增高,温度传感器18检测各个试验元件204的工作温度。当工作温度过高,超过预设的上限值,主控装置11控制电控新风口12开启,引入新风,且循环风机2的风速增高。而当温度传感器18检测的温度急剧升高,则主控装置11断开该位置的试验元件204的供电,以确保安全。进风风道5和回风风道8之间的压差控制在预设值,主控装置11控制循环风机2的转速在预设值,以降低能耗。试验达到预设时间后,主控装置11断开所有试验元件204的供电,并将各个试验元件204的温升曲线录入数据库进行分析。

56.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1