一种石膏板几何参数检测装置的制作方法

1.本实用新型属于石膏板几何参数检测的技术领域,具体涉及一种石膏板几何参数检测装置。

背景技术:

2.石膏板是常用的建材之一,在石膏板脱离生产线之前,需要对石膏板的各项几何参数进行检测,以确定生产的石膏板是否合格。石膏板较为重要的几个几何参数分别为宽度、厚度、长度等,同时对于一些异形石膏板,还会在石膏板的底部边缘设置倾斜的楔面,因此楔面轮廓也是重要的几何数据之一。同时,石膏板的侧端面是否与传送方向平行也会影响后续对宽度、楔面轮廓等几何参数的测量精度。

3.现有技术中,通常是采用单独的检测设备对石膏板进行单一几何数据的检测采集,如通过宽度检测仪对石膏板宽度进行单独检测后,再通过厚度检测仪对石膏板进行厚度检测,导致石膏板的几何参数检测流程分散,降低了石膏板的检测效率。同时,刚生产出的石膏板上存在较多的灰尘与石膏颗粒,在检测石膏板的几何参数的过程中,石膏板上的灰尘与石膏颗粒会掉落在检测设备的检测端上,影响检测设备的检测效果,甚至导致检测设备的损坏。

技术实现要素:

4.本实用新型的目的在于提供一种石膏板几何参数检测装置,实现对石膏板的传送方向、厚度、底部边缘楔面轮廓、宽度进行高效综合检测,同时有效避免石膏板上的灰尘与石膏颗粒对检测设备造成影响。

5.本实用新型通过下述技术方案实现:

6.一种石膏板几何参数检测装置,所述传送滚筒沿传送方向的左右两侧设置有顶部倒角激光检测仪、宽度激光检测仪、底部楔面线性激光检测仪,所述顶部倒角激光检测仪对应石膏板顶部边缘的倒角倾斜设置,所述宽度激光检测仪垂直于石膏板的侧端面设置,所述底部楔面线性激光检测仪对应石膏板底部边缘的楔面设置;所述传送滚筒的上方和下方分别垂直于传送方向线性设置有安装架,所述安装架上对应传送滚筒之间的间隙线性设置有若干厚度激光检测仪,且位于传送滚筒下方的厚度激光检测仪的外侧设置有摆动遮挡装置。

7.顶部倒角激光检测仪发射线性激光至石膏板边缘倒角的顶部端面与侧端面,检测倒角的顶部端面与侧端面的垂直度,同时通过顶部倒角激光检测仪检测倒角的侧端面与传送方向之间的夹角,通过夹角判断石膏板的侧端面是否与传送方向平行。

8.通过顶部倒角激光检测仪保证石膏板的侧端面与传送方向平行的前提下,通过两侧宽度激光检测仪分别向石膏板的两侧的侧端面垂直发射激光,两侧的宽度激光检测仪之间的间距已知为a,一侧的宽度激光检测仪与石膏板一侧的侧端面之间的间距检测为b1,另一侧的宽度激光检测仪与石膏板另一侧的侧端面之间的间距检测为b2,进而通过几何关系

计算石膏板的宽度t=a

‑

b1‑

b2。

9.通过两侧的底部楔面线性激光检测仪分别对石膏板两侧底部边缘的楔面发射线性激光,进而得到楔面的轮廓数据。

10.对应石膏板的顶部端面在传送滚筒的顶部垂直于传送方向线性设置有若干厚度激光检测仪,对应石膏板的底部端面在传送滚筒的底部垂直于传送方向线性设置有若干厚度激光检测仪,需要说明的是,位于传送滚筒底部的厚度激光检测仪的检测端对应滚筒之间的间隙设置,保证厚度激光检测仪发射的激光能够穿过滚筒之间的间隙并入射至石膏板的底部端面,厚度激光检测仪发射的激光垂直于石膏板的顶部端面或底部端面设置。

11.上下方对应的两个厚度激光检测仪之间的间距已知为c,上方的厚度激光检测仪的检测端距离石膏板的顶部端面的间距为d1,下方的厚度激光检测仪的检测端距离石膏板的底部端面的间距为d2,则石膏板的厚度h=c

‑

d1‑

d2。

12.通过线性设置的若干厚度激光检测仪构成厚度点阵,进而准确全面反应石膏板的整体厚度分布。在不需要厚度检测时,通过设置摆动遮挡装置将位于传送滚筒下方的厚度激光检测仪的检测端遮挡,避免石膏板上的灰尘或石膏颗粒掉落至厚度激光检测仪的检测端上造成污染,需要进行厚度检测时,摆动遮挡装置通过自身摆动不再遮挡厚度激光检测仪的检测端,此时厚度激光检测仪可以正常进行厚度检测。

13.为了更好的实现本实用新型,进一步地,所述厚度激光检测仪的一侧朝向石膏板设置有吹扫装置。

14.为了更好的实现本实用新型,进一步地,相邻的厚度激光检测仪之间还设置有挡板。

15.为了更好的实现本实用新型,进一步地,所述摆动遮挡装置包括遮尘挡板、驱动气缸,所述遮尘挡板设置在位于传送滚筒下方的厚度激光检测仪的外侧,且遮尘挡板的一端与安装架铰接,所述驱动气缸的一端与安装固定连接,所述驱动气缸的驱动端与遮尘挡板的一侧连接。

16.为了更好的实现本实用新型,进一步地,位于传送滚筒上方的厚度激光检测仪与位于传送滚筒下方的厚度激光检测仪一一对齐设置或一一交错设置。

17.为了更好的实现本实用新型,进一步地,所述安装架上线性均匀设置有至少10个厚度激光检测仪。

18.为了更好的实现本实用新型,进一步地,所述传送滚筒的两侧设置有立架,立架靠近石膏板的一侧上同心设置有安装孔与弧形孔,所述顶部倒角激光检测仪的一端通过安装轴与安装孔转动连接,所述顶部倒角激光检测仪的另一端通过滑动轴与弧形孔滑动连接,所述安装轴与所述滑动轴上均螺纹安装有锁紧螺母。

19.为了更好的实现本实用新型,进一步地,所述传送滚筒的两侧垂直于传送方向设置有滑动槽,所述滑动槽中滑动安装有宽度激光检测仪或底部楔面线性激光检测仪。

20.为了更好的实现本实用新型,进一步地,所述传送滚筒的传动轴上还设置有编码器。

21.本实用新型与现有技术相比,具有以下优点及有益效果:

22.(1)本实用新型通过在传送滚筒的两侧沿传动方向依次设置顶部倒角激光检测仪、宽度激光检测仪、底部楔面线性激光检测仪;通过两侧的顶部倒角激光检测仪检测石膏

板的侧端面与传送方向是否平行,通过两侧的宽度激光检测仪检测石膏板的宽度,通过两侧的底部楔面线性激光检测仪检测石膏板底部两侧边缘的楔面的轮廓数据,进而实现对石膏板的传送方向、宽度、底部边缘楔面轮廓数据进行高效综合检测,大大提高了石膏板几何数据的检测效率;

23.(2)本实用新型通过在石膏板的上下两侧分别垂直于传送方向线性设置若干厚度激光检测仪,通过上下两侧的厚度激光检测仪分别向石膏板的顶部端面与底部端面垂直发射激光,进而实现对石膏板进行厚度检测;同时通过线性设置若干厚度激光检测仪,进而形成厚度点阵,能够更加准确全面的反应石膏板的厚度分布;

24.(3)本实用新型通过在位于石膏板底部的厚度激光检测仪的外部设置摆动遮挡装置,不需要检测石膏板厚度时,通过摆动遮挡装置将厚度激光检测仪的检测端遮挡,有效避免石膏板上的灰尘或石膏颗粒掉落至厚度激光检测仪的检测端,有效保护厚度激光检测仪;需要进行厚度检测时,通过摆动遮挡装置的自身摆动,使得摆动遮挡装置不再遮挡厚度激光检测仪的检测端,进而使得厚度激光检测仪能够正常进行厚度检测工作。

附图说明

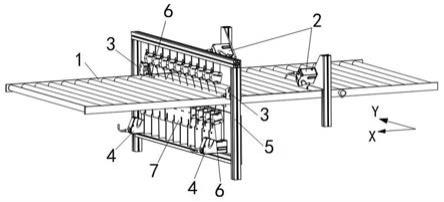

25.图1为本实用新型的整体结构示意图;

26.图2为本实用新型的正视图;

27.图3为摆动遮挡装置的结构示意图;

28.图4为宽度激光检测仪与底部楔面线性激光检测仪的安装示意图;

29.图5为顶部倒角激光检测仪的安装示意图。

30.其中:1

‑

传送滚筒;2

‑

顶部倒角激光检测仪;3

‑

宽度激光检测仪;4

‑

底部楔面线性激光检测仪;5

‑

安装架;6

‑

厚度激光检测仪;7

‑

摆动遮挡装置;8

‑

吹扫装置;71

‑

遮尘挡板;72

‑

驱动气缸。

具体实施方式

31.实施例1:

32.本实施例的一种石膏板几何参数检测装置,如图1和图2所示,所述传送滚筒1沿传送方向的左右两侧设置有顶部倒角激光检测仪2、宽度激光检测仪3、底部楔面线性激光检测仪4,所述顶部倒角激光检测仪2对应石膏板顶部边缘的倒角倾斜设置,所述宽度激光检测仪3垂直于石膏板的侧端面设置,所述底部楔面线性激光检测仪4对应石膏板底部边缘的楔面设置;所述传送滚筒1的上方和下方分别垂直于传送方向线性设置有安装架5,所述安装架5上对应传送滚筒1之间的间隙线性设置有若干厚度激光检测仪6,且位于传送滚筒1下方的厚度激光检测仪6的外侧设置有摆动遮挡装置7。

33.传送滚筒1沿着x方向设置,通过传送滚筒1沿x方向输送石膏板。传送滚筒1平行于x方向的两侧上沿石膏板的运动方向依次设置有顶部倒角激光检测仪2、宽度激光检测仪3、底部楔面线性激光检测仪4。

34.其中,顶部倒角激光检测仪2对应石膏板平行于x方向的两侧边缘顶部的倒角设置,通过两侧的顶部倒角激光检测仪2发射激光,同时照射石膏板两侧边缘顶部倒角的顶面与侧面,进而检测倒角的顶面与侧面之间的垂直度,同时检测石膏板的侧端面与x方向之间

的平行度。若顶部倒角激光检测仪2检测到石膏板的侧端面与x方向之间存在夹角,则表明石膏板的两侧的侧端面与x方向之间不平行,此时顶部倒角激光检测仪2发送信号至外部控制器,外部控制器控制角度修正机构对石膏板在传送滚筒1的传送位置进行修正,直到石膏板的侧端面与x方向平行,即石膏板的侧端面与x方向之间的夹角为0

°

。

35.通过顶部倒角激光检测仪2保证了石膏板的侧端面与x方向平行的前提下,两侧的宽度激光检测仪3垂直于石膏板平行于x方向的两侧的侧端面设置,两侧对称设置的宽度激光检测仪3分别垂直发射激光入射至石膏板平行于x方向的两侧的侧端面上。两侧的宽度激光检测仪3之间的间距已知为a,同时通过两侧的宽度激光检测仪3分别测量与石膏板两侧的侧端面之间的间距为b1与b2,则石膏板的宽度t=a

‑ꢀ

b1‑ꢀ

b2。

36.通过顶部倒角激光检测仪2保证了石膏板的侧端面与x方向平行的前提下,两侧的底部楔面线性激光检测仪4对应石膏板平行于x方向的两侧边缘底部的楔面设置,通过底部楔面线性激光检测仪4发射线性激光至石膏板边缘底部的楔面上,采集楔面的轮廓数据。

37.传送滚筒1的上方和下方分别沿着垂直于x方向的y方向线性设置有若干厚度激光检测仪6,厚度激光检测仪6射出的激光垂直于石膏板的顶部端面或底部端面。位于传送滚筒1上方的厚度激光检测仪6与位于传送滚筒1下方的厚度激光检测仪6之间的间距已知为c,同时位于传送滚筒1上方的厚度激光检测仪6距离石膏板顶部端面的间距为d1,位于传送滚筒1下方的厚度激光检测仪6距离石膏板底部端面的间距为d2,则石膏板的厚度h=c

‑

b1‑

b2。通过线性设置若干厚度激光检测仪6,进而在石膏板上构成线性多点采集数据,进而得到是干板厚度的点阵数据,更加准确全面的反应石膏板的厚度。

38.同时,为了避免石膏板上的灰尘、石膏颗粒等杂质掉落至位于传送滚筒1下方的厚度激光检测仪6的检测端上,因此在位于传送滚筒1下方的厚度激光检测仪6的外侧设置有摆动遮挡装置7。不进行石膏板厚度检测时,摆动遮挡装置7将位于传送滚筒1下方的厚度激光检测仪6的检测端遮挡,避免石膏板上的灰尘或石膏颗粒掉落至厚度激光检测仪6的检测端上;需要进行石膏板厚度检测时,摆动遮挡装置7通过自身摆动,不再遮挡厚度激光检测仪6的检测端,使得厚度激光检测仪6的检测端能够朝向石膏板的底部端面垂直发射激光,进而对石膏板进行厚度检测。

39.实施例2:

40.本实施例在实施例1的基础上做进一步优化,如图3所示,所述厚度激光检测仪6的一侧朝向石膏板设置有吹扫装置8,摆动遮挡装置7通过自身摆动不再遮挡厚度激光检测仪6的检测端时,此时依然存在石膏板上的灰尘或石膏颗粒掉落至厚度激光检测仪6的检测端上的问题,因此在厚度激光检测仪6的一侧朝向石膏板设置有吹扫装置8,通过吹扫装置8吹出气流将石膏板上的灰尘或石膏颗粒吹除,有效避免灰尘或石膏颗粒掉落至厚度激光检测仪6的检测端,大大延长厚度激光检测仪6的使用寿命。

41.进一步的,所述吹扫装置6为小型风扇、小型吹风机、小型喷气嘴中的任意一种。

42.本实施例的其他部分与实施例1相同,故不再赘述。

43.实施例3:

44.本实施例在上述实施例1或2的基础上做进一步优化,如图3所示,相邻的厚度激光检测仪6之间还设置有挡板,通过挡板将相邻的厚度激光检测仪6相互分隔。当厚度激光检测仪6受到振动发生倾斜时,通过挡板的遮挡分隔,避免倾斜的厚度激光检测仪6对相邻的

正常的厚度激光检测仪6产生干扰。

45.本实施例的其他部分与上述实施例1或2相同,故不再赘述。

46.实施例4:

47.本实施例在上述实施例1

‑

3任一项的基础上做进一步优化,如图3所示,所述摆动遮挡装置7包括遮尘挡板71、驱动气缸72,所述遮尘挡板71设置在位于传送滚筒1下方的厚度激光检测仪6外侧,且遮尘挡板71的一端与安装架5铰接,所述驱动气缸72的一端与安装架5固定连接,所述驱动气缸72的驱动端与遮尘挡板71的一侧连接。

48.遮尘挡板71设置在厚度激光检测仪6的检测端与石膏板的底部端面之间,驱动气缸72的驱动端伸出时,即带动遮尘挡板71绕着与安装架5之间的铰接处朝向远离厚度激光检测仪6的方向转动,直到遮尘挡板71不再遮挡厚度激光检测仪6的检测端,此时厚度激光检测仪6的检测端可以向石膏板的底部端面正常发射激光;驱动气缸72的驱动端回缩时,即带动遮尘挡板71绕着与安装架5之间的铰接处朝向靠近厚度激光检测仪6的方向转动,直到遮尘挡板71将厚度激光检测仪6的检测端遮挡,此时石膏板上的灰尘或石膏颗粒掉落至遮尘挡板71上而不是掉落在激光检测仪6的检测端上。

49.本实施例的其他部分与上述实施例1

‑

3任一项相同,故不再赘述。

50.实施例5:

51.本实施例在上述实施例1

‑

4任一项的基础上做进一步优化,位于传送滚筒1上方的厚度激光检测仪6与位于传送滚筒1下方的厚度激光检测仪6一一对齐设置或一一交错设置。

52.针对宽度小于等于3m的石膏板,优选位于传送滚筒1上方的厚度激光检测仪6与位于传送滚筒1下方的厚度激光检测仪6一一对齐设置;针对宽度大于3m的石膏板,优选位于传送滚筒1上方的厚度激光检测仪6与位于传送滚筒1下方的厚度激光检测仪6一一交错设置。

53.上述一一对齐设置是指上方的厚度激光检测仪6的射出激光与下方的厚度激光检测仪6的射出激光共线并垂直于石膏板的顶部端面或底部端面设置;上述一一交错设置是指上方的厚度激光检测仪6的射出激光与下方的厚度激光检测仪6的射出激光平行但不共线并垂直于石膏板的顶部端面或底部端面设置。

54.本实施例的其他部分与上述实施例1

‑

4任一项相同,故不再赘述。

55.实施例6:

56.本实施例在上述实施例1

‑

5任一项的基础上做进一步优化,所述安装架5上线性均匀设置有至少10个厚度激光检测仪6,厚度激光检测仪6的数量根据石膏板的宽度匹配设置,为了保证最终激光点阵测量效果,相邻的厚度激光检测仪6之间的间距小于等于50cm。

57.本实施例的其他部分与上述实施例1

‑

5任一项相同,故不再赘述。

58.实施例7:

59.本实施例在上述实施例1

‑

6任一项的基础上做进一步优化,如图5所示,所述传送滚筒1的两侧设置有立架,立架靠近石膏板的一侧上同心设置有安装孔与弧形孔,所述顶部倒角激光检测仪2的一端通过安装轴与安装孔转动连接,所述顶部倒角激光检测仪2的另一端通过滑动轴与弧形孔滑动连接,所述安装轴与所述滑动轴上均螺纹安装有锁紧螺母。

60.锁紧螺母松开时,安装轴可以在安装孔中转动,进而使得滑动轴沿着弧形孔滑动,

进而调节顶部倒角激光检测仪2的倾斜角度以兼容不同厚度的石膏板进行倒角检测。

61.倒角激光检测仪2的倾角调节完成后,即可将锁紧螺母拧紧,此时安装轴不能转动,滑动轴也不能滑动,进而实现倒角激光检测仪2的倾角固定。

62.本实施例的其他部分与上述实施例1

‑

6任一项相同,故不再赘述。

63.实施例8:

64.本实施例在上述实施例1

‑

7任一项的基础上做进一步优化,如图4所示,所述传送滚筒1的两侧垂直于传送方向设置有滑动槽,所述滑动槽中滑动安装有宽度激光检测仪3或底部楔面线性激光检测仪4。

65.宽度激光检测仪3的一侧设置有延伸至滑动槽内部的滑动轴,滑动轴的一端穿过滑动槽并设置有锁紧螺纹且套装有锁紧螺母,将锁紧螺母松开时,即可沿着滑动槽滑动滑动轴,进而沿着y方向移动宽度激光检测仪3,进而调节两侧的宽度激光检测仪3之间的间距以兼容不同宽度的石膏板进行宽度检测。

66.同理,底部楔面线性激光检测仪4的一侧设置有延伸至滑动槽内部的滑动轴,滑动轴的一端穿过滑动槽并设置有锁紧螺纹且套装有锁紧螺母,将锁紧螺母松开时,即可沿着滑动槽滑动滑动轴,进而沿着y方向移动底部楔面线性激光检测仪4,进而调节两侧的底部楔面线性激光检测仪4之间的间距以兼容不同宽度的石膏板进行宽度检测。

67.本实施例的其他部分与上述实施例1

‑

7任一项相同,故不再赘述。

68.实施例9:

69.本实施例在上述实施例1

‑

8任一项的基础上做进一步优化,所述传送滚筒1的传动轴上还设置有编码器,通过设置编码器实时检测传送滚筒1的传动轴的转动速度,进而解算得到传动滚筒1的传送速度,为若干厚度激光检测仪6检测得到的厚度点阵提供传送速度参考依据。

70.本实施例的其他部分与上述实施例1

‑

8任一项相同,故不再赘述。

71.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1