一种四回路控制阀的测试装置的制作方法

1.本实用新型涉及阀门测试领域,尤其涉及了一种四回路控制阀的测试装置。

背景技术:

2.控制阀一般运用于流体回路中,例如气体回路或液体回路,且控制阀通过内部的构件可控制流体之导通或不导通、或控制(调节)流体的流量,申请号cn201520655300.3的实用新型专利公开了一种控制阀。

3.四回路控制阀是控制阀的一种,四回路控制阀在生产过程中以人工操作的方式,将四回路零配件手工安装,并在传统水检设备上进行调压检测。传统依靠人工观察指针式压力表的摆动,判断开启的压力值,并观察四孔输出的压力表开启指针顺序,判断4个排气口开启顺序,人为判断产品是否合格,是否按照图纸检测要求。产品的合格完全由人工检测和判断,指针式检测系统过于传统,已经无法保证产品出厂的一致率及合格率。如果开启压力没有调至设计要求,出现脚制动偏软,刹车距离过长,严重出现交通安全事故。如果开启顺序没有按照设计要求,在商用车起步时手控阀和脚阀出现释放顺序错误(手刹和脚刹的解除顺序),使得车内系统报警。因此需要研发一种能保证产品出厂的一致率及合格率的四回路控制阀测试装置。

技术实现要素:

4.本实用新型针对现有技术中的缺点,提供了一种四回路控制阀的测试装置。

5.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

6.一种四回路控制阀的测试装置,包括四回路控制阀、传感器组件和气管组件,四回路控制阀包括控制阀排气口组件,传感器组件通过气管组件和控制阀排气口组件连接,传感器组件用于监测控制阀排气口组件的气压数据。

7.作为优选,还包括传感器接线、a/d模拟量模块和plc编程控制器,传感器组件通过传感器接线和a/d模拟量模块连接,a/d模拟量模块和plc编程控制器连接。

8.作为优选,还包括通讯电缆和触摸屏,plc编程控制器通过通讯电缆和触摸屏连接。

9.作为优选,还包括空压机气源、调压阀、连接气管和储气罐,空压机气源通过调压阀和连接气管连接,连接气管和储气罐连接,储气罐和四回路控制阀连接。

10.作为优选,四回路控制阀包括控制阀进气口,控制阀进气口和储气罐连接;还包括第五压力传感器和第五气管,第五压力传感器通过第五气管和控制阀进气口连接,第五压力传感器用于监测控制阀进气口的气压数据。

11.作为优选,传感器组件包括第一压力传感器、第二压力传感器,气管组件包括第一气管、第二气管,控制阀排气口组件包括第一控制阀排气口、第二控制阀排气口,第一压力传感器通过第一气管和第一控制阀排气口连接,第一压力传感器用于监测第一控制阀排气口的气压数据,第二压力传感器通过第二气管和第二控制阀排气口连接,第二压力传感器

用于监测第二控制阀排气口的气压数据。

12.作为优选,传感器组件包括第三压力传感器、第四压力传感器,气管组件包括第三气管、第四气管,控制阀排气口组件包括第三控制阀排气口、第四控制阀排气口,第三压力传感器通过第三气管和第三控制阀排气口连接,第三压力传感器用于监测第三控制阀排气口的气压数据,第四压力传感器通过第四气管和第四控制阀排气口连接,第四压力传感器用于监测第四控制阀排气口的气压数据。

13.作为优选,四回路控制阀还包括第一排气压力调压阀、第二排气压力调压阀、第三排气压力调压阀、第四排气压力调压阀。

14.本实用新型由于采用了以上技术方案,具有显著的技术效果:安装完成后测试装置通上电,测试装置实时监测控制阀进气口和第一控制阀排气口、第二控制阀排气口、第三控制阀排气口、第四控制阀排气口的开启压力和开启顺序。因为plc编程控制器中已经设计了开启压力和开启顺序的监控程序,自动与触摸屏人机界面中设置的参数进行统计比较,并自动得出每次通排气一次的产品的开启压力与开启顺序是否符合技术要求,合格提示绿灯,不合格提示红灯闪烁,精准查出问题产品,保证产品出厂的合格率和一致率。本技术的测试装置相对于传统的人工检测和判断,实现了自动化检测,检测准确率更高,从而提升产品出厂时的合格率和一致率,同时降低了人力成本投入;并且由于提高了四回路控制阀的质量,从而提升车辆的行驶安全,降低交通事故的发生率。

附图说明

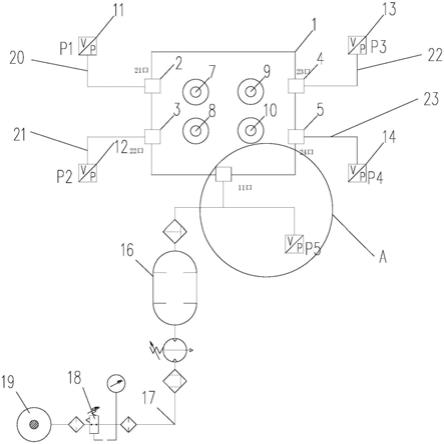

15.图1是本实用新型的气路结构示意图。

16.图2是图1中a的局部放大图。

17.图3是本实用新型的电控原理示意图。

18.以上附图中各数字标号所指代的部位名称如下:其中,1—四回路控制阀、2—第一控制阀排气口、3—第二控制阀排气口、4—第三控制阀排气口、5—第四控制阀排气口、6—控制阀进气口、7—第一排气压力调压阀、8—第二排气压力调压阀、9—第三排气压力调压阀、 10—第四排气压力调压阀、11—第一压力传感器、12—第二压力传感器、13—第三压力传感器、14—第四压力传感器、15—第五压力传感器、16—储气罐、17—连接气管、18—调压阀、19—空压机气源、20 —第一气管、21—第二气管、22—第三气管、23—第四气管、24—第五气管、25—传感器接线、26—a/d模拟量模块、27—plc编程控制器、28—通讯电缆、29—触摸屏。

具体实施方式

19.下面结合附图与实施例对本实用新型作进一步详细描述。

20.实施例1

21.一种四回路控制阀的测试装置,如图所示,包括四回路控制阀1、传感器组件和气管组件,四回路控制阀1包括控制阀排气口组件,传感器组件通过气管组件和控制阀排气口组件连接,传感器组件用于监测控制阀排气口组件的气压数据。

22.还包括传感器接线25、a/d模拟量模块26和plc编程控制器27,传感器组件通过传感器接线25和a/d模拟量模块26连接,a/d模拟量模块26和plc编程控制器27连接。还包括通

讯电缆28和触摸屏 29,plc编程控制器27通过通讯电缆28和触摸屏29连接。通过传感器组件监测控制阀排气口组件的气压数据,从而传感器组件将测得气压数据转换成标准电流信号,通过a/d模拟量模块26转换成可以被plc编程控制器27采集处理的数字信号;通过算法将数字信号计算得出实时现场压力的变化值并通过触摸屏29显示,再由plc中的逻辑程序判断开启压力和开启顺序是否按技术图纸标准。本实用新型自动化对四回路控制阀监测,不耽误装配时间,反而进行多一道检测,能实时、准确地将不合格产品筛选出来,提升了产品出厂的合格率。

23.还包括空压机气源19、调压阀18、连接气管17和储气罐16,空压机气源19通过调压阀18和连接气管17连接,连接气管17和储气罐16连接,储气罐16和四回路控制阀1连接。通过空压机气源 19给四回路控制阀1供气。

24.四回路控制阀1包括控制阀进气口6,控制阀进气口6和储气罐 16连接;还包括第五压力传感器15和第五气管24,第五压力传感器 15通过第五气管24和控制阀进气口6连接,第五压力传感器15用于监测控制阀进气口6的气压数据。

25.传感器组件包括第一压力传感器11、第二压力传感器12,气管组件包括第一气管20、第二气管21,控制阀排气口组件包括第一控制阀排气口2、第二控制阀排气口3,第一压力传感器11通过第一气管20和第一控制阀排气口2连接,第一压力传感器11用于监测第一控制阀排气口2的气压数据,第二压力传感器12通过第二气管21和第二控制阀排气口3连接,第二压力传感器12用于监测第二控制阀排气口3的气压数据。

26.传感器组件包括第三压力传感器13、第四压力传感器14,气管组件包括第三气管22、第四气管23,控制阀排气口组件包括第三控制阀排气口4、第四控制阀排气口5,第三压力传感器13通过第三气管22和第三控制阀排气口4连接,第三压力传感器13用于监测第三控制阀排气口4的气压数据,第四压力传感器14通过第四气管23和第四控制阀排气口5连接,第四压力传感器14用于监测第四控制阀排气口5的气压数据。

27.四回路控制阀1还包括第一排气压力调压阀7、第二排气压力调压阀8、第三排气压力调压阀9、第四排气压力调压阀10。

28.工作原理如下:安装完成后测试装置通上电,测试装置实时监测控制阀进气口6和第一控制阀排气口2、第二控制阀排气口3、第三控制阀排气口4、第四控制阀排气口5的开启压力和开启顺序。因为 plc编程控制器27中已经设计了开启压力和开启顺序的监控程序,自动与触摸屏29人机界面中设置的参数进行统计比较,并自动得出每次通排气一次的产品的开启压力与开启顺序是否符合技术要求,合格提示绿灯,不合格提示红灯闪烁,精准查出问题产品,保证产品出厂的合格率和一致率。本技术的测试装置相对于传统的人工检测和判断,实现了自动化检测,检测准确率更高,从而提升产品出厂时的合格率和一致率,同时降低了人力成本投入;并且由于提高了四回路控制阀的质量,从而提升车辆的行驶安全,降低交通事故的发生率。

29.实施例2

30.一种四回路控制阀的测试装置,如图所示,包括四回路控制阀1、传感器组件和气管组件,四回路控制阀1包括控制阀排气口组件,传感器组件通过气管组件和控制阀排气口组件连接,传感器组件用于监测控制阀排气口组件的气压数据。

31.还包括传感器接线25、a/d模拟量模块26和plc编程控制器27,传感器组件通过传

感器接线25和a/d模拟量模块26连接,a/d模拟量模块26和plc编程控制器27连接。还包括通讯电缆28和触摸屏 29,plc编程控制器27通过通讯电缆28和触摸屏29连接。通过传感器组件监测控制阀排气口组件的气压数据,从而传感器组件将测得气压数据转换成标准电流信号,通过a/d模拟量模块26转换成可以被plc编程控制器27采集处理的数字信号;通过算法将数字信号计算得出实时现场压力的变化值并通过触摸屏29显示,再由plc中的逻辑程序判断开启压力和开启顺序是否按技术图纸标准。本实用新型自动化对四回路控制阀监测,不耽误装配时间,反而进行多一道检测,能实时、准确地将不合格产品筛选出来,提升了产品出厂的合格率。

32.实施例3

33.一种四回路控制阀的测试装置,如图所示,包括四回路控制阀1、传感器组件和气管组件,四回路控制阀1包括控制阀排气口组件,传感器组件通过气管组件和控制阀排气口组件连接,传感器组件用于监测控制阀排气口组件的气压数据。

34.还包括传感器接线25、a/d模拟量模块26和plc编程控制器27,传感器组件通过传感器接线25和a/d模拟量模块26连接,a/d模拟量模块26和plc编程控制器27连接。还包括通讯电缆28和触摸屏 29,plc编程控制器27通过通讯电缆28和触摸屏29连接。通过传感器组件监测控制阀排气口组件的气压数据,从而传感器组件将测得气压数据转换成标准电流信号,通过a/d模拟量模块26转换成可以被plc编程控制器27采集处理的数字信号;通过算法将数字信号计算得出实时现场压力的变化值并通过触摸屏29显示,再由plc中的逻辑程序判断开启压力和开启顺序是否按技术图纸标准。本实用新型自动化对四回路控制阀监测,不耽误装配时间,反而进行多一道检测,能实时、准确地将不合格产品筛选出来,提升了产品出厂的合格率。

35.还包括空压机气源19、调压阀18、连接气管17和储气罐16,空压机气源19通过调压阀18和连接气管17连接,连接气管17和储气罐16连接,储气罐16和四回路控制阀1连接。通过空压机气源 19给四回路控制阀1供气。

36.四回路控制阀1包括控制阀进气口6,控制阀进气口6和储气罐 16连接;还包括第五压力传感器15和第五气管24,第五压力传感器 15通过第五气管24和控制阀进气口6连接,第五压力传感器15用于监测控制阀进气口6的气压数据。

37.传感器组件包括第一压力传感器11、第二压力传感器12,气管组件包括第一气管20、第二气管21,控制阀排气口组件包括第一控制阀排气口2、第二控制阀排气口3,第一压力传感器11通过第一气管20和第一控制阀排气口2连接,第一压力传感器11用于监测第一控制阀排气口2的气压数据,第二压力传感器12通过第二气管21和第二控制阀排气口3连接,第二压力传感器12用于监测第二控制阀排气口3的气压数据。

38.传感器组件包括第三压力传感器13、第四压力传感器14,气管组件包括第三气管22、第四气管23,控制阀排气口组件包括第三控制阀排气口4、第四控制阀排气口5,第三压力传感器13通过第三气管22和第三控制阀排气口4连接,第三压力传感器13用于监测第三控制阀排气口4的气压数据,第四压力传感器14通过第四气管23和第四控制阀排气口5连接,第四压力传感器14用于监测第四控制阀排气口5的气压数据。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1