压力检测模组及电子设备的制作方法

1.本技术实施例涉及传感器技术领域,尤其涉及一种压力检测模组及电子设备。

背景技术:

2.压力检测装置,作为一种检测压力的装置,被广泛应用于各种电子设备中。电子设备通过内部安装的压力检测装置检测其是否被按压,从而进行与按压对应的操作控制。例如,在手机的按键内部对应安装一压力检测装置来判断按键是否被按压,从而控制手机开关等。

3.在相关技术中,压力检测装置的压力感应组件与电路板电连接,压力感应组件将感应的压力转换为电信号,发送给电路板。电子设备的内部空间通常非常狭小,压力感应组件通常与电路板焊接以实现电连接。

4.但是,在焊接过程中,熔化的多余焊锡溢出焊盘,使得焊盘粘连,导致短路而形成不合格产品。

技术实现要素:

5.本技术提供一种压力检测模组及电子设备,以解决现有压力感应组件与电路板焊接时,多余的焊锡容易导致短路而影响产品良率的技术问题。

6.为了实现上述目的,本技术实施例采用如下技术方案:

7.第一方面,本技术实施例提供一种压力检测模组,包括:压力传感器和电路板;所述压力传感器包括基板以及设置在所述基板上的第一焊盘和感应单元,所述第一焊盘与所述感应单元电连接;所述感应单元用于感应压力并将压力转换为电信号;所述电路板上设置有第二焊盘,且所述第二焊盘上设置有贯穿所述电路板厚度方向的焊锡过孔;所述第二焊盘与所述第一焊盘焊接;所述第一焊盘与所述基板的边缘之间具有用于点胶的预设间隔。

8.与现有技术相比,本技术实施例的第一方面提供的压力检测模组具有如下优点:

9.本技术实施例提供的压力检测模组,包括压力传感器和电路板,通过压力传感器的第一焊盘与电路板的第二焊盘焊接,实现压力传感器与电路板的电连接,使得压力检测模组结构紧凑,体积较小,能够适用于内部空间狭小的电子设备;并且在第二焊盘上设置有焊锡过孔,多余的焊锡能够通过焊锡过孔流到电路板的另一面,从而避免多余的焊锡导致焊盘粘连而短路,从而提高焊接良率。本技术的焊锡过孔位于第二焊盘上,多余的焊锡可以直接流出,无需设置导流槽,有利于简化电路板的结构,并且可以及时地排出焊锡,避免焊锡排出不及时而溢出焊盘。

10.作为一种可能的实施方式,所述电路板上设置有多个所述第二焊盘,每个所述第二焊盘上分别设置有一个所述焊锡过孔;所述基板上设置有多个所述第一焊盘,每个所述第一焊盘与其中一个所述第二焊盘焊接。

11.作为一种可能的实施方式,所述第一焊盘为矩形;所述第一焊盘的长度大于或者

等于0.2mm,所述第一焊盘的宽度大于或者等于0.2mm。

12.作为一种可能的实施方式,多个所述第一焊盘在所述基板上呈矩阵排布,相邻两个所述第一焊盘之间的间隔大于或者等于0.2mm。

13.作为一种可能的实施方式,所述基板为矩形;所述感应单元包括沿所述基板的长度方向间隔设置的第一感应列和第二感应列,所述第一感应列和所述第二感应列之间形成焊接区域;所述第一焊盘位于所述焊接区域内。

14.作为一种可能的实施方式,所述基板上设置有至少四个所述第一焊盘,沿所述基板的宽度方向间隔设置两行所述第一焊盘,每行所述第一焊盘包括沿所述基板的长度方向间隔设置的两个所述第一焊盘;其中一行所述第一焊盘与相靠近的所述基板的边缘之间具有所述预设间隔。

15.作为一种可能的实施方式,所述预设间隔大于或者等于0.25mm。

16.作为一种可能的实施方式,所述第一感应列包括间隔设置的第一应变栅和第二应变栅;所述第二感应列包括间隔设置的第三应变栅和第四应变栅;所述第一应变栅、所述第二应变栅、所述第三应变栅以及所述第四应变栅形成全桥式串联回路;所述第一应变栅和所述第三应变栅之间的串联线路上设置有一个所述第一焊盘,所述第三应变栅和所述第二应变栅之间的串联线路上设置有一个所述第一焊盘,所述第二应变栅和所述第四应变栅之间的串联线路上设置有一个所述第一焊盘,所述第四应变栅和所述第一应变栅之间的串联线路上设置有一个所述第一焊盘。

17.作为一种可能的实施方式,所述第一应变栅、所述第二应变栅、所述第三应变栅或所述第四应变栅的电阻偏差小于或者等于10%。

18.作为一种可能的实施方式,所述电路板上设置有至少三个定位缺口,至少三个所述定位缺口呈三角形排布;所述基板上设置有至少三个定位标,每个所述定位标与其中一个所述定位缺口相对。

19.作为一种可能的实施方式,所述电路板上设置有四个所述定位缺口,四个所述定位缺口呈矩阵排布;所述基板上设置有四个呈矩阵排布的所述定位标。

20.作为一种可能的实施方式,所述压力检测模组还包括悬臂梁片,所述悬臂梁片具有应变区域和受力区域;所述基板的背离所述电路板的一面贴合在所述应变区域。

21.作为一种可能的实施方式,所述悬臂梁片的厚度为0.2~2mm。

22.作为一种可能的实施方式,所述悬臂梁片的厚度为0.5mm。

23.作为一种可能的实施方式,所述悬臂梁片的厚度偏差为

±

25μm。

24.第二方面,本技术实施例提供一种电子设备,其包括主控芯片以及第一方面或第一方面的任一可选方式所述的压力检测模组,所述主控芯片与所述压力检测模组的电路板电连接。

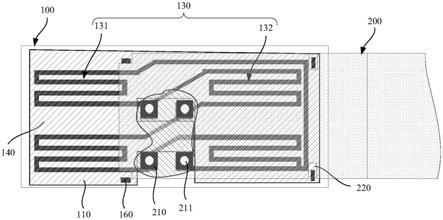

25.本技术实施例提供的电子设备,由于其包括第一方面所述的压力检测模组,因此本技术实施例提供的电子设备也具有与第一方面所述的压力检测模组相同的优点。

26.除了上面所描述的本技术解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的有益效果外,本技术提供的压力检测模组及电子设备所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征带来的有益效果,将在具体实施方式中作出进一步详细的说明。

附图说明

27.图1a为现有技术中电阻式压力检测装置的俯视图;

28.图1b为图1a的侧视图;

29.图1c为应变片全桥电路的原理示意图;

30.图2为本技术实施例一提供的压力检测模组的结构示意图;

31.图3为图2中电路板的结构示意图;

32.图4为图2中压力传感器的结构示意图;

33.图5为图4中压力传感器去除覆盖层和防水层的结构示意图;

34.图6为本技术实施例二提供的压力检测模组的结构示意图;

35.图7为本技术实施例提供的压力检测模组的电路原理示意图;

36.图8为本技术实施例提供的一种压力检测校准装置的结构示意图;

37.图9为本技术实施例提供的另一种压力检测校准装置的结构示意图;

38.图10为本技术实施例提供的又一种压力检测校准装置的结构示意图。

39.附图标记说明:

40.10:应变片;1:电阻;2:焊接盘;3:底板;6:悬臂梁;61:贯穿孔;5:覆盖层;

41.41:载物台;42:套筒;421:滚珠;422:固定部;43:滑杆;44:砝码;45:压力按键;46:软硅胶块;47:力传感器;

42.100:压力传感器;110:基板;111:焊接区域;120:第一焊盘;130:感应单元;131:第一感应列;1311:第一应变栅;1312:第二应变栅;132:第二感应列;1321:第三应变栅;1322:第四应变栅;140:保护层;150:预设间隔;160:定位标;170:防水胶层;200:电路板;210:第二焊盘;211:焊锡过孔;220:定位缺口;300:悬臂梁片;310:应变区域;320:受力区域。

具体实施方式

43.在现有技术中,压力检测装置的压力感应组件与电路板之间的电连接,往往通过焊接来实现。但是,在焊接过程中,熔化的多余焊锡溢出焊盘,容易使得焊盘粘连,导致短路而形成不合格产品。

44.图1a为现有技术中电阻式压力检测装置的俯视图;图1b为图1a的侧视图。

45.图1a示出的电阻式压力检测装置包括应变片10以及悬臂梁6,在悬臂梁6相对的两个侧面可以分别设置一个应变片10。

46.基于图1b,本技术实施例可以仅在悬臂梁6的其中一个表面设置应变片10。其中,仅在悬臂梁的其中一个表面设置的应变片中电阻的个数可以为在悬臂梁的两个侧面分别设置的应变片中电阻的个数的两倍,由此可以在保证压力检测精度的前提下,降低应变片的数量,并且贴合工艺、引线工艺等可以减少一半,有利于降低成本,提高工艺效率。

47.参照图1c,图1c为应变片全桥电路的原理示意图。应变片组成全桥电路进行压力检测,共模干扰和温度变化在两个桥臂(两个桥臂分别为r1和r2、r3和r4)上产生同样的信号,在信号的两个输出电极(图中sig+和sig-)可以相互抵消,仅保留按压信号,提高压力传感器检测的抗干扰能力。其中,应变片上可以仅设置一个电阻,然后在应变片之外再使用三个电阻组成全桥电路,或者,利用四个应变片形成全桥电路。一种半桥应变片上设置有两个电阻,然后在应变片之外再设置两个电阻形成全桥电路。或者,利用两个半桥应变片形成全

桥电路。如此,贴合次数多,而且贴合公差影响压力检测精度;将每个应变片的电阻连接成全桥电路时,需要过多的焊接操作,不适合空间狭小的电子设备。

48.结合图1a和图1b,在本技术实施例中,应变片10包括底板3、设置在底板3上的四个电阻1(分别对应图1c中的r1、r2、r3、r4)以及盖设在电阻1上的覆盖层5,四个电阻1形成全桥电路。如此设置四个电阻1的阻值和温度系数一致,在底板3上四个电阻1的位置可以相互靠近,其受到环境温度的影响相同,这样在信号的两个输出电极(图中sig+和sig-)可以相互抵消,温度变化造成的阻值变化不会对按压信号产生干扰。如此设置仅需一次应变片的贴合,操作简单方便,占用空间小。

49.在内部空间狭小的电子设备中,压力传感器通常与电路板焊接。继续结合图1a,在应变片10的底板3上还设置有四个焊接盘2,分别与电路板的焊接盘焊接。四个焊接盘2分别对应图1c中的vcc端、接地端、sig+端以及sig-端。

50.在现有技术中,四个焊接盘2沿底板3的宽度方向布置成一列,导致在电路板焊接后,应变片上无足够的点胶空间,不便于对焊盘进行点胶防护,导致焊接盘2裸露,容易造成焊盘2和焊盘2附近的引线被水汽等杂质侵蚀。

51.有鉴于此,本技术实施例可以将四个焊接盘设置成两行两列的排布方式,并且四个焊接盘偏置靠近底板的一边缘,使得底板的另一边缘存在点胶空间,方便点胶枪伸入点胶,对焊盘区域进行隔水保护,避免连接失效。

52.为了避免多余的焊锡溢出导致焊接盘粘连,本技术实施例在电路板的焊接盘上设置有焊锡过孔,以使多余的焊锡流出,使得焊接盘之间不容易发生连锡,从而提高焊接良率。

53.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中相同的标号表示相同或类似的元器件或者具有相同或类似功能的元器件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

54.图2为本技术实施例一提供的压力检测模组的结构示意图。图3为图2中电路板的结构示意图;图4为图2中压力传感器的结构示意图;图5为图4中压力传感器去除覆盖层和防水层的结构示意图。

55.结合图2,本技术实施例提供一种压力检测模组,其包括:压力传感器100和电路板200,压力传感器100用于将压力信号转换为电信号,并将电信号传输至电路板200。

56.结合图4和图5,压力传感器100包括基板110以及设置在基板110上的第一焊盘120和感应单元130,第一焊盘120与感应单元130电连接。其中,基板110用于承载第一焊盘120和感应单元130,基板110可以由聚酰亚胺等材质制成。感应单元130用于感应压力并将压力转换为电信号,电信号通过第一焊盘120传输至电路板200;第一焊盘120与基板110的边缘之间具有用于点胶的预设间隔。感应单元130可以采用康铜或者伊文铜制成。

57.可选的,在感应单元130上覆盖有保护层140,保护层140可以是硅胶层,以起到防水和保护感应单元130的作用。在本技术实施例中,保护层140的厚度小于或者等于5μm,避免保护层140的厚度过大而导致焊盘焊接时出现虚焊问题。

58.结合图3,电路板200上设置有第二焊盘210,第二焊盘210与第一焊盘120焊接,从而将感应单元130感应到的电信号传输至电路板200。可选的,电路板200为柔性电路板(flexible printed circuit,简称fpc),避免焊接时电路板200损坏感应单元130。

59.可选的,第二焊盘210和第一焊盘120通过热压熔锡焊接,连接稳定可靠,能够适用于较小和较薄的焊盘连接。

60.可选的,电路板200上设置的第二焊盘210贯穿电路板200的厚度方向,如此设置,在第二焊盘210与第一焊盘120焊接时,热量可以通过第二焊盘210传递到电路板200的另一面,起到传热的作用。

61.在本技术实施例中,第二焊盘210上设置贯穿电路板200厚度方向的焊锡过孔211,如此,第二焊盘210和第一焊盘120之间多余的焊锡,可以经由焊锡过孔211直接流出到电路板200的另一侧,而不会从第二焊盘210或者第一焊盘120溢出,从而避免多余的焊锡在残留在电路板200和压力传感器100之间,而导致第二焊盘210之间或者第一焊盘120之间粘连,有利于提高焊接良率。

62.焊锡过孔211可以是圆形孔、方形孔、椭圆形孔等,本技术实施例对此不作限定。此外,本技术实施例对焊锡过孔211的横截面面积的大小不作限定,本领域技术人员可以根据第二焊盘210的实际大小进行限定,应当避免焊锡过孔211的横截面面积过大而影响第二焊盘210与第一焊盘120连接的稳定性,还应当避免焊锡过孔211的横截面积过小而导致焊锡不能流出。

63.可选的,焊锡过孔211设置在第二焊盘210的中心位置,如此可以使得多余的焊锡均匀地流入到焊锡过孔211,避免焊锡过孔211偏置而导致部分焊锡溢出第二焊盘210。示例性的,第二焊盘210为正方形,焊锡过孔211为圆形孔,且焊锡过孔211设置在正方形第二焊盘210的中心位置。

64.结合图3,在电路板200上设置有多个第二焊盘210时,每个第二焊盘210上分别设置有一个焊锡过孔211,如此可以保证每个第二焊盘210内的多余焊锡均可以经由其对应的焊锡过孔211流出,进一步提高焊接良率。

65.结合图4和图5,基板110上设置有多个第一焊盘120,多个第一焊盘120在基板110上呈矩阵排布;相应的,多个第二焊盘210在电路板200上呈矩阵排布,第二焊盘210的数量与第一焊盘120的数量一致。每个第一焊盘120与一个第二焊盘210焊接。

66.在本技术实施例中,第一焊盘120设置有四个,沿基板110的宽度方向间隔设置两行第一焊盘,每行第一焊盘包括沿基板110的长度方向间隔设置的两个第一焊盘120,也就是说,四个第一焊盘120在基板110呈矩形排布。相应的,第二焊盘210设置有四个,且四个第二焊盘210在电路板200呈矩形排布。四个第二焊盘210分别连接电压vcc、接地端以及连接到电路板200上的检测芯片的两个信号传输端。

67.可选的,第一焊盘120为矩形。第一焊盘120的长度大于或者等于0.2mm,第一焊盘120的宽度大于或者等于0.2mm。如此设置,能够避免第一焊盘120的尺寸太小而导致工艺难度增大,进一步提高焊接良率。

68.可选的,相邻两个第一焊盘120之间的间隔大于或者等于0.2mm,避免间隔过小而导致第一焊盘120容易粘连。

69.可选的,第二焊盘210的尺寸与第一焊盘120的形状和尺寸相同,相邻两个第二焊盘210之间的间隔与相邻两个第一焊盘120之间的间隔相同。

70.通过上述对第一焊盘120尺寸和相邻第一焊盘120间隔尺寸进行限定,有利于降低热压焊接的难度,提高焊接良率。

71.继续参照图4和图5,在一些实现方式中,基板110为矩形。感应单元130包括沿基板110的长度方向间隔设置的第一感应列131和第二感应列132,第一感应列131和第二感应列132之间形成焊接区域111;所有第一焊盘120位于焊接区域111内,也就是说,所有第一焊盘120位于第一感应列131和第二感应列132之间。四个第一焊盘120在焊接区域111内呈矩形排布。

72.其中一行第一焊盘与靠近该行第一焊盘的基板110的边缘之间具有用于点胶的预设间隔150,在图5示出的方向中,上面一行的第一焊盘与基板110的上边缘之间具有预设间隔150。

73.当然,也可以是下面一行的第一焊盘与基板110的下边缘之间具有预设间隔。

74.可选的,预设间隔大于或者等于0.25mm,以使得电路板200和压力传感器之间具有点胶空间,方便点胶头伸入点胶,胶水可以流动至所有焊盘。如此能够在焊接区域111形成防水胶层170,避免水汽侵蚀焊盘以及焊盘附近的引线而导致失效。

75.需要说明的是,防水胶层170不仅可以覆盖在焊盘上,在实际操作中,由于胶水的流动,防水胶层170可能延伸至保护层140上,在附图中示出的防水胶层170的形状,仅做示意性说明,并不是对防水胶层170的形状的限定。

76.本技术实施例中,第一感应列131和第二感应列132用于感应压力。本技术实施例的感应单元130为全桥电路,相应的,第一感应列131包括沿基板110宽度方向间隔布置的第一应变栅1311和第二应变栅1312,第二感应列132包括沿基板110宽度方向间隔布置的第三应变栅1321和第四应变栅1322。第一应变栅1311、第二应变栅1312、第三应变栅1321以及第四应变栅1322形成全桥式串联回路。

77.第一应变栅1311和第三应变栅1321之间的串联线路上设置有一个第一焊盘120,第三应变栅1321和第二应变栅1312之间的串联线路上设置有一个第一焊盘120,第二应变栅1312和第四应变栅1322之间的串联线路上设置有一个第一焊盘120,第四应变栅1322和第一应变栅1311之间的串联线路上设置有一个第一焊盘120。

78.在本技术实施例中,基于图5示出的方向,左侧的两个第一焊盘120分别用于连接vcc电压和接地端,右侧的两个第一焊盘120分别用于连接信号传输的sig+和sig-。或者,左侧的两个第一焊盘120分别用于连接信号传输的sig+和sig-,右侧的两个第一焊盘120分别用于连接vcc电压和接地端。

79.在图5示出的方向中,左上方的第一焊盘120靠近第一应变栅1311,右上方的第一焊盘120靠近第三应变栅1321;左下方的第一焊盘120靠近第二应变栅1312,右下方的第一焊盘120靠近第四应变栅1322,并且,第一应变栅1311和第四应变栅1322之间的串联线路从第三应变栅1321的外侧绕至右下方的第一焊盘120。当然,上述四个应变栅与四个第一焊盘120之间的连接关系并不以图5示出的为限制。

80.第一应变栅1311、第二应变栅1312、第三应变栅1321以及第四应变栅1322的形状可以为图5中示出的s形,也可以为矩形、回形等,本技术实施例在此不做限定。

81.第一应变栅1311、第二应变栅1312、第三应变栅1321以及第四应变栅1322的电阻分别对应图1c中r1、r2、r3、r4四个电阻。第一应变栅1311、第二应变栅1312、第三应变栅1321以及第四应变栅1322的电阻偏差均小于或者等于10%,如此可以使得压力信号的衰减小于1%。接地的零电位偏差voffset为vcc的10%,在电路板200上的检测芯片的动态范围

内。其中,电阻偏差为应变栅理论阻值与实际阻值的差值。

82.一些电子设备的电池电量有限,例如手机,本技术实施例的压力传感器的阻值一般只有几百欧姆。如果用直流vcc给感应单元130供电,势必造成功耗过大,降低设备的待机时长和使用时长。在本技术实施例中,可以采用脉冲输出方式对vcc间断输出,以达到降低功耗的目的。

83.图7为本技术实施例提供的压力检测模组的电路原理图。图7中示出了使用nmos做供电开关的电路,当然,也可以选择pmos做供电开关。

84.在电路板200和压力传感器100的焊接过程中,电路板200会盖住下方的压力传感器100,导致第二焊盘210与第一焊盘120无法直接对齐,导致焊接良率低。为此,本技术实施例在电路板200和基板110上设置定位结构,使得第二焊盘210能够对准第一焊盘120。

85.具体的,参照图3和图4,电路板200上设置有至少三个定位缺口220,至少三个定位缺口220呈三角形排布,也就是说,定位缺口220在电路板200上形成一个定位面,避免所有定位缺口220沿预设方向间隔布置形成一条线。

86.相应的,基板110上设置有至少三个定位标160,每个定位标160与其中一个定位缺口220相对。结合图2,当电路板200叠放于基板110上方时,定位缺口220可以对应地镂空显示出下方的定位标160,定位标160暴露在定位缺口220内,使得第二焊盘210与第一焊盘120对准。

87.可选的,在基板110上形成应变栅时,同时形成定位标160,工艺简单,成本低。

88.在此需要说明的是,在本技术实施例中,保护层140不仅可以覆盖在四个应变栅的上方,保护层140还可以覆盖在应变栅的连接线以及定位标160的上方,以起到保护的作用。

89.在一种具体的实现方式中,电路板200上设置有四个定位缺口220,四个定位缺口220呈矩阵排布;相应的,基板110上设置有四个呈矩阵排布的定位标160。

90.可选的,定位缺口220设置在电路板200的边缘,如此设置可以避开电路板200的电器件,同时使得定位标160位于基板110的边缘,以避开感应单元130和第一焊盘120的设置。

91.可选的,定位缺口220可以是矩形缺口,相应的,定位标160为矩形标识。

92.由于定位缺口220和定位标160的尺寸较小,若仅设置一对定位缺口220和定位标160,第二焊盘210与第一焊盘120仍然难以对准。为此,本技术实施例中,定位缺口220和定位标160设置有多个。当然,定位缺口220和定位标160的形状不限于图中示出的矩形,定位缺口220和定位标160还可以是圆形、椭圆形等。

93.参见图1b,在现有技术中,悬臂梁6设置有贯穿孔61,目的是使得应力集中,方便检测应力,应变片10贴合在贯穿孔61对应的悬臂梁6表面。但是,这种结构导致压力检测装置的体积比较大,不适用于空间尺寸较小的电子设备。

94.图6为本技术实施例二提供的压力检测模组的结构示意图。

95.结合图6,本技术实施例提供的压力检测模组还包括悬臂梁片300,悬臂梁片300具有应变区域310和受力区域320,基板110背离电路板200的一面贴合在应变区域310。其中,受力区域320与力传递件连接,其中,力传递件可以是弹片、弹簧、顶针或硅胶垫等;悬臂梁片300可以为采用不锈钢或者铝合金等金属制成的薄片式结构。受力区域320在受到压力时,应变区域310处的应力最大。可选的,通过有限元仿真方法确定悬臂梁片300的应变区域310。

96.可选的,悬臂梁片300的厚度为0.2~2mm,例如,悬臂梁片300的厚度为0.5mm,避免悬臂梁片300的厚度过小而导致强度较低,容易损坏。

97.可选的,悬臂梁片300的厚度偏差为

±

25μm,使得压力精度在1%以内。使得悬臂梁片300的厚度更加均匀,更有利于提高压力检测的精度。

98.可选的,悬臂梁片300的宽度可以为3mm,长度为6mm,但这并不是限制性的。

99.本技术实施例的悬臂梁片300为片状结构,没有设置贯穿孔,厚度较小,方便应用在空间尺寸较小的电子设备上。

100.本技术实施例还提供一种电子设备,其包括主控芯片以及上述实施例所述的压力检测模组,主控芯片与压力检测模组的电路板电连接。主控芯片用于接收电路板的按压信号,以执行按压信号对应的功能。

101.本技术实施例提供的压力检测模组的结构、功能和效果与上述实施例相同,具体可以参照上述实施例,在此不再进行赘述。

102.电子设备可以是需要压力检测的任何适用的电子设备,电子设备包括但不限于手机、耳机、手表、平板电脑、可穿戴设备、电动牙刷、遥控器、电子烟等。

103.本技术实施例提供的压力检测模组,精度高、体积小、功耗低,可以应用于血压检测的电子设备的按键上。

104.本技术实施例的电子设备,由于其包括上述的压力检测模组,因此本技术实施例提供的电子设备也具有与上述的压力检测模组的相同的优点。

105.图8为本技术实施例提供的一种压力检测校准装置的结构示意图;图9为本技术实施例提供的另一种压力检测校准装置的结构示意图;图10为本技术实施例提供的又一种压力检测校准装置的结构示意图。

106.如图8所示,为本技术实施例提供的一种压力检测校准装置的结构示意图。该压力检测的校准装置包括载物台41、套筒42、滑杆43以及砝码44,其中套筒42进一步包括滚珠421和固定部422。其中,滑杆43套装于套筒42的内部,滑杆43的上方设置有载物台41,砝码44可以稳定地放置于载物台41上,套筒42内部的滚珠421可以减小滑杆43在套筒42内部上下滑动时的摩擦力,套筒42的固定部422可用于外部固定。滑杆43的下方为被测的压力按键45,当套筒42与滑杆43之间的摩擦力为零时,施加于压力按键45上的压力即为滑杆43的重力加上砝码44的重力。

107.但是,在实际使用中,由于滑杆43的下表面和压力按键45的上表面都难以做到完全水平,导致压力按键45在受力时,会给滑杆43一个侧向的推力,从而导致滑杆43在套筒42内部的摩擦力被大幅度增加。

108.为了解决这一问题,可以在滑杆43的底部增加一个软硅胶块46,如图9所示;具体的,软硅胶块46的硬度可以在40左右,即接近于人体手指的硬度。可以理解的是,软软硅胶块46可以被其他材质、硬度的按压头替换,实现相同的作用。

109.更进一步地,由于套筒42与滑杆43之间的摩擦力是客观存在的,无法完全消除,即便在套筒42内施加润滑油或者在滑杆43底部增加按压头(例如软硅胶块46),摩擦力仍然无法被完全消除,这就会导致施加于压力按键45上的压力并非等于滑杆43重力与砝码44重力之和,而是二者的重力与套筒42和滑杆43之间的摩擦力的合力。另外,由于摩擦力的大小往往不是固定不变的,可能在按压的过程中发生变化,此时若仍以滑杆43重力和砝码44重力

之和去做校准,会使得摩擦力转变为校准误差。

110.因此,如图10所示,可以在滑杆43与软硅胶块46之间增加一个力传感器47,并采用力传感器47的读数作为压力的校准值。这种方法可以消除套筒42与滑杆43之间的摩擦力的影响,得到实际施加于压力按键45上的力。

111.在以上描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

112.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1