一种多检测流道油液检测装置的制作方法

1.本实用新型属于机械设备状态监测技术领域,具体涉及一种多检测流道油液检测装置。

背景技术:

2.旋转机械设备使用润滑油进行润滑和冷却,当机械设备金属磨损加剧后润滑油中会存在金属颗粒,通过对油液中金属颗粒数量及大小的检测可以判断出机械旋转部件的磨损状况,进而可以对机械设备健康状况做分析。

3.油液在旋转机械中起到润滑和冷却作用,油液质量的直接关系到设备健康状况。油液变质、失效后起不到应有的润滑冷却作用会引起设备异常磨损。

4.综上所述机械设备的油液监测对设备正常运转起到至关重要的作用。通过油液检测设备对油液进行监测成为必要。油液检测一般使用离线检测方法,定期从设备中采集油液试样到实验室对油液进行各项指标分析,从而判断油液品质及是否需要更换油液。目前常用的在线检测手段是将油液金属颗粒检测传感器、油液水分传感器、粘度传感器等相关传感器直接接入油液循环系统的旁路中中实时采集油液各项参数信息。本发明涉及后一种在线的油液检测装置。

5.目前,油液检测主要有离线检测和在线监测两种方式。现有离线检测测手段缺点:1)检测周期长,从采样到收到检测结果需要经历数天。2)检测结果不能显示油液实时信息,存在滞后。3)检测需专业技术人员使用专业仪器设备在专业实验室中进行,大面积推广使用困难。4)离线取样口在设备上所处位置对检测结果影响大,在采集少量试样的情况下取样口油液质量不具有代表性。5)油液取样及送检耗费人力,增加设备巡检工作负担。

6.现有在线检测方法缺点:1)有使用主油路金属颗粒传感器进行油液中金属颗粒检测,金属颗粒识别的范围有限,无法准确做到对直径小于350μm铁磁性质金属颗粒、1000μm非铁磁金属颗粒的检测。 2)现有监测设备多为单一化检测产品,不能同时对油液多个技术参数进行检测和分析。3)有使用旁路检测方式,油液循环系统增加旁路循环系统需要增加油泵、阀门、转接油管等附属部件,增加成本,降低了整个油液循环系统的可靠性。

技术实现要素:

7.为克服上述现有技术的不足,本发明的目的在于提供一种多检测流道油液检测装置,具有检测准确率高、监测精度高、检测参数多样化、实时采集、危险报警的特点。

8.为实现上述目的,本发明采用的技术方案是:一种多检测流道油液检测装置,包括有主机壳,主机壳上设有流道;流道周围设有检测油液中金属颗粒数量、大小的传感器;传感器处于主油路系统内。

9.所述的流道包括有1#金属颗粒检测传感器流道、2#金属颗粒检测传感器流道、可选传感器检测流道;1#金属颗粒检测传感器流道、 2#金属颗粒检测传感器流道、可选传感器检测流道均与主油路相连通;所述的传感器包括1#金属颗粒检测传感器、2#金属颗粒检

测传感器及可选传感器。

10.所述的1#金属颗粒检测传感器流道内设有1#金属颗粒检测传感器;2#金属颗粒检测传感器流道内设有2#金属颗粒检测传感器;可选传感器检测流道内设有可选传感器。

11.所述的可选传感器通过可选传感器安装座固定在可选传感器检测流道内,可选传感器安装座上设有一个或者多个可选传感器;可选传感器安装座(4)与主机壳(1)相连接,可选传感器安装座(4) 固定在主机壳(1)上,可选传感器安装座底部平面上设有密封圈槽,密封圈槽内设有密封圈。

12.所述的主机壳上设有电路板保护壳,在主机壳与电路板保护壳之间设有电路板保护壳隔热密封垫片;电路板安装在电路板保护壳内部,电路板保护壳外部设有散热片。

13.所述的主机壳两端分别设有入口端法兰盖板和出口端法兰盖板;入口端法兰盖板、出口端法兰盖板与主机壳之间均设有密封圈槽。

14.所述的1#金属颗粒检测传感器通过安装端盖一与主机壳连接, 2#金属颗粒检测传感器通过安装端盖二与主机壳连接;安装端盖一、安装端盖二上设有与主机壳进行适配安装的螺纹;安装端盖一、安装端盖二上均设有一密封圈槽,密封圈槽内设有与密封圈。

15.所述的1#金属颗粒检测传感器的信号线缆通过穿线孔一与电路板连接;2#金属颗粒检测传感器信号线缆穿过穿线孔二与电路板相连;1#金属颗粒检测传感器、2#金属颗粒检测传感器的外侧与主机壳之间的空腔部分灌封带有磁性的环氧树脂。

16.本实用新型的工作原理是:

17.本实用新型安装在主油路中,含有油液金属颗粒的两个不同检测精度流道,并集成了可选的多种油液参数检测流道的油液在线检测装置。所述两个油液金属颗粒不同检测精度的流道周围设有用于检测油液中金属颗粒大小和数量的传感器,传感器处于主油路系统内;所述可选的多种油液参数传感器安装在传感器安装座上,安装座与主油路连通形成可选传感器检测流道。本发明提供一种可适配多种可选传感器以扩展装置,增加对油液多项参数同时检测的能力,提高了油液检测装置的适应性。本实用新型由于设置有金属颗粒区间识别算法及高精度检测线圈,所以可同时对油液中不同直径金属颗粒进行准确检测,本发明提供一种对油液进行综合检测的装置,安装于主油路系统,由于本新型高度集成;所以实现了对油液检测在线装置外观的小型化,检测参数的多样化和市场需求的实用化。

18.本实用新型可对油液中金属颗粒进行分级别检测,做到更好的检测精度。

19.本实用新型集成多种可选传感器,分别可以对对油液中金属颗粒、水分、粘度、介电常数、污染度等各项指标做综合检测。

20.本实用新型可更换多种油管连接安装件直接接入主油路,做到更加灵活的安装配置。

21.本实用新型对电路板安装部分散热做优化,降低电路板温度。

22.本实用新型位于主油路,可对油路中通过的含量较少的所有较大金属颗粒进行统计,并对含量较多的精细金属颗粒进行抽样统计。

附图说明

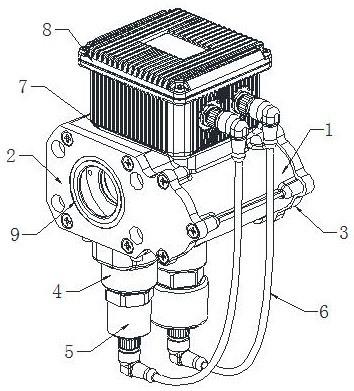

23.图1为本实用新型的整体结构示意图;

24.图2为本实用新型图1的轴测图;

25.图3为本实用新型a-a向视图;

26.图4为本实用新型的c-c向视图;

27.图5为本实用新型的b-b向视图;

28.图6(a)为本实用新型安装座的结构示意图;

29.图6(b)为本实用新型安装座安装面的结构示意图;

30.图7为本实用新型安装座俯视的结构示意图;

31.图8为本实用新型安装座的d-d向截面结构示意图;

32.图9为本实用新型安装座的顶视结构示意图;

33.图10为本实用新型安装座的e-e向截面结构示意图;

34.图11为本实用新型传感器安装座安装面的结构示意图;

35.图12为本实用新型电路板保护盒安装面的结构示意图。

36.图中:1-主机壳;2-入口端法兰盖板;3-出口端法兰盖板;4-可选传感器安装座;5-可选传感器;6-通讯线缆一;6-2通讯线缆二; 7-电路板保护壳隔热密封垫片;8-电路板保护壳;9-入口端密封圈; 10-1#金属颗粒检测传感器;11-2#金属颗粒检测传感器;12-安装端盖一;13-安装端盖二;101-1#金属颗粒检测传感器流道;102-2#金属颗粒检测传感器流道;103-可选传感器检测流道;104-2#金属颗粒检测传感器油液入口;105-2#金属颗粒检测传感器油液出口;106-可选传感器油液入口;107-可选传感器检测流道出口;108-传感器通讯接口; 109-可选传感器通讯接口;110-标准sae法兰安装孔;111-穿线孔一;112-穿线孔二;113-入口端密封圈槽;114-可选传感器安装座密封圈槽;115-可选传感器安装孔位;116-电路板保护壳散热片;117-法兰盖板安装螺纹孔;118-电路板保护壳螺纹孔;119-1#金属颗粒检测传感器油液入口;120-1#金属颗粒检测传感器油液出口;121-可选传感器安装螺纹孔。

具体实施方式

37.下面结合具体实施例和附图对本实用新型作进一步详细说明。参见图1,一种多检测流道油液检测装置,包括有主机壳1,主机壳1上设有流道;流道周围设有检测油液中金属颗粒数量、大小的传感器;传感器处于主油路系统内。

38.安装在主油路中,含有两个不同金属颗粒检测精度流道,集成多种可选传感器的油液在线检测装置。所述两个不同检测精度的流道周围设有检测油液中金属颗粒数量、大小的传感器,传感器处于主油路系统内;所述不同检测精度的流道1#金属颗粒全检测传感器流道101、2#金属颗粒高精度检测传感器流道102与主油路接通。所述多种可选传感器安装在可选传感器安装座4上,可选传感器安装座4上设有与主油路接通后形成的可选传感器检测流道103;油液检测装置设置在主油路中,使用可更换的标准油管安装法兰与密封件与设备油液系统相连接。

39.参见图2、3,两个不同检测精度的油液金属颗粒传感器所在1# 金属颗粒检测传感器流道101、2#金属颗粒检测传感器流道102、可选传感器检测流道103设置在主油路中,保证油液可以分别流过这三个流道。油液在三个流道中可以分别被设置在1#金属颗粒检测传感器流道101周围的1#金属颗粒检测传感器10、2#金属颗粒检测传感器流道102周围的2#金属颗粒检测传感器11、可选传感器检测流道 103中的可选传感器5检测。

40.参见图1、图3,1#金属颗粒检测传感器流道101、2#金属颗粒检测传感器流道102、可选传感器检测流道103设置在主油路中,油液分别流过这三个流道;油液被分别设在1#金属颗粒检测传感器流道101周围的1#金属颗粒检测传感器10、2#金属颗粒检测传感器流道102周围的2#金属颗粒检测传感器11、可选传感器检测流道103 中的可选传感器5检测。

41.参见图5、图6(a)、图6(b)、图12,可选传感器安装座4 上设置有可选传感器安装孔位115,可通过安装孔位115螺纹外接一个或者多个可选传感器5,实现对改检测装置功能的扩展;可选传感器5不限于检测油液水分、粘度、介电常数、污染度的传感器;可选传感器安装座4通过螺栓与设置在主机壳1上的可选传感器安装孔 118连接,通过设置在可选传感器安装座4底部平面上的密封圈槽114 内的密封圈对系统进行密封,使用设置在主机壳1上的可选传感器安装螺纹孔121紧固连接,防止泄漏;可选传感器安装座4与可选传感器5可以选配,如果不存在时可以用堵头将安装孔封堵。

42.参见图1、2、3、12,电路板保护壳8通过螺栓与主机壳1上的电路板保护壳螺纹孔118连接,在主机壳1与电路板保护壳8之间设有电路板保护壳隔热密封垫片7,防止油液温度传递到电路板保护壳8及电路板上;电路板安装在电路板保护壳8内部,电路板保护壳8 外部设有电路板保护壳散热片116,用于降低电路板保护壳8温度。

43.参见图1、2、3、12,主机壳1的两端设有入口端法兰盖板2和出口端法兰盖板3;入口端法兰盖板2、出口端法兰盖板3均通过螺栓与设在主机壳1上的法兰盖板安装螺纹孔117连接;入口端法兰盖板2、出口端法兰盖板3与主机壳1之间均设有密封圈槽113、密封圈9,密封圈槽及密封圈匹配用于安装密封圈防止油液泄漏。入口端法兰盖板2和出口端法兰盖板3可根据不同管道接头规格进行更换,做到灵活适配。

44.1#金属颗粒检测传感器10通过安装端盖一12、2#金属颗粒检测传感器11通过安装端盖二13与主机壳1上的安装位进行固定,安装端盖一12、安装端盖二13上设有与主机壳1进行适配安装的螺纹;安装端盖一12、安装端盖二13上均设有一密封圈槽,密封圈槽内设有与主机壳1内表面及传感器接触的密封圈,防止油液泄漏。

45.参见图12,1#金属颗粒检测传感器10的信号线缆通过穿线孔一 111与电路板连接;2#金属颗粒检测传感器11信号线缆穿过穿线孔二112与电路板相连;1#金属颗粒检测传感器10、2#金属颗粒检测传感器11的外侧与主机壳1之间的空腔部分使用带有磁性的环氧树脂进行灌封,增强传感器信号抗干扰能力。

46.参见图11,将本油液检测装置通过标准sae法兰安装孔110安装在主油路中,油液循环后会进入本检测装置。油液在检测装置中会流经1#金属颗粒检测传感器流道101,2#金属颗粒检测传感器流道102,可选传感器检测流道103,通过设置在三个流道上的不同类型的传感器对油液中金属颗粒,水分,粘度,污染度,介电常数等信息进行实时检测。

47.主机壳1上具有两个油液金属颗粒不同检测流道,外接一个可选传感器安装座4形成第二个可传感器检测流道103。在1#金属颗粒检测传感器流道101周围设有1#金属颗粒检测传感器10;2#金属颗粒检测传感器流道102周围设有2#金属颗粒检测传感器11。在可选传感器安装座4上设有可选传感器安装孔位,使可选传感器接入可选传感器安装流道103。

48.1#金属颗粒检测传感器10使用安装端盖一12上的外螺纹紧固在主机壳1内腔的内螺纹上。安装端盖一12上设有密封圈安装槽,配合密封圈使油液无法进入传感器内部。

49.2#金属颗粒检测传感器11使用安装端盖二13上的外螺纹紧固在主机壳1内腔的内

螺纹上。安装端盖二13上设有密封圈安装槽,配合密封圈使油液无法进入传感器内部。

50.参见图11,可选传感器安装座4使用螺栓紧固在主机壳1的可选传感器安装螺纹孔上。可选传感器安装座4底部与主机壳1连接平面设有密封圈槽,配合密封圈放置油液外泄。可选传感器5通过螺纹连接安装在可选传感器安装孔位上。可选传感器5与可选传感器安装座4为可选配件,在没有可选传感器5与可选传感器安装座4时使用堵头对主机壳1上可选传感器油液入口106和可选传感器检测流道出口107进行封堵。

51.参见图,连接1#金属颗粒检测传感器10通讯线缆一6经过设置在主机壳1上的穿线孔一111连接到电路板保护壳8内的信号采集电路板上。连接2#金属颗粒检测传感器11通讯线缆二6-1经过设置在主机壳1上的2#金属颗粒检测传感器穿线孔112连接到电路板保护壳8内的信号采集电路板上。可选传感器5信号通过可选传感器通讯线缆6连接到主机壳1上的可选传感器通讯接口109上。可选传感器通讯接口109与采集电路板连接。电路板保护壳8上设有传感器通讯接口108,内部与电路板连接,外部可以与通讯设备连接,使检测装置可与其他设备进行通讯。

52.电路板保护壳8通过螺纹连接在主机电路板保护壳安装螺纹孔上。电路板保护壳8与主机壳1之间设有电路板保护壳隔热密封垫片 7,电路板保护壳隔热密封垫片7用于防止主机壳1油液温度传递到电路板保护壳8、及传递到电路板上。电路板保护壳隔热密封垫片7 使机壳内部与外部环境隔离,防止油液、水汽、盐分进入电路板保护壳8,损坏电路板。电路板保护壳8外部设有散热片结构,可以增加散热面积,降低电路板保护壳8表面温度,通过以上方法将对电路板温度。

53.参见图4、5,油液进入检测装置后从1#金属颗粒检测传感器油液入口119进入1#金属颗粒检测传感器流道101,从1#金属颗粒检测传感器油液出口120流出后进入主油路循环系统。设置在1#金属颗粒检测传感器流道101外部的1#金属颗粒检测传感器10检测所经过的油液中含有的体积相对较大金属颗粒,测量范围可以为直径大于350μm铁磁性质金属颗粒、直径大于1000μm非铁磁金属颗粒。

54.参见图5,油液进入检测装置后从2#金属颗粒检测传感器油液入口104进入2#金属颗粒检测传感器流道102,从1#金属颗粒检测传感器流道出口105流出后汇流进入主油路循环系统。设置在2#金属颗粒检测传感器流道102外部的2#金属颗粒检测传感器11检测所经过的油液中含有的体积相对较小金属颗粒,测量范围可以为直径大于50μm铁磁性质金属颗粒、直径大于300μm非铁磁金属颗粒。

55.参见图6(b)、图7、图8、图9、图11,油液进入检测装置后从可选传感器检测流道入口106流入,经过可选传感器检测流道103,从可选传感器检测流道出口107汇流后进入主油路循环系统。可选传感器5在可选传感器检测流道103内部接触到循环的油液,并对油液进行检测。可选油液传感器可以是一个或者多个,可检测油液水分,粘度,污染度,介电常数等信息。

56.本实用新型的一项或者多项能功能组合,具体实施过程中结构会有所变化。任何在本发明基础上进行改进,引用其中一项或者几项进行等同变换的行为都不应排除在本发明保护范围之外。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1