一种伺服电机磁编标定平台的制作方法

1.本实用新型涉及伺服电机标定平台技术领域,具体为一种伺服电机磁编 标定平台。

背景技术:

2.伺服磁性电机常用于工业自动化设备,不同于步进电机或者直流电机, 伺服磁性电机要求的精度更高,响应更快,伺服磁性电机系统主要是由编码 器进行位置信息反馈,其自身位置信息的精确和稳定至关重要,而且伺服磁 性电机在出厂前,都会进行标定和校准,以确保自身的精确性和稳定性。

3.目前,磁性电机标定方案主要是由标定电机、数据采样模块、对托电机 和伺服驱动器几个模块组成,其基本原理是伺服驱动器驱动对托电机带动标 定电机转动,通过数据采样模块将采样数据传输至pc端,之后进行相应的数 据补偿后下发到标定电机,而在整个标定过程中,数据采样模块易发生数据 丢失和通信断开现象,从而导致电机标定效率过于低效,在批量性生产和后 期维护时易导致生产事故,而且现有标定方案的标定数据和对托数据难以同 步,因为对托数据与标定数据在传输至数据采样模块相应的接口时,两者间 存在时间差,从而导致了标定数据与对托数据之间存在通信滞后的情况。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种伺服电机磁编标定平台, 具备基本可达到同步数据采样,使标定数据与对托数据更精确优点和去除数 据采样模块,优化采样流程和缩短采样时间的优点,解决了现有的伺服电机 标定方案难以对标定数据与对托数据进行同步采集和在标定过程中,数据采 样模块易发生故障而引发生产事故的问题。

6.(二)技术方案

7.为实现上述目的,本实用新型提供如下技术方案:一种伺服电机磁编标 定平台,包括标定支架和挡板,所述标定支架通过紧固螺钉连接有对托电机, 所述标定支架的内部设置有伺服驱动器,所述伺服驱动器的内部设置有 modbus485接口和encoder485接口,所述挡板的顶部通过安装螺钉连接有标 定电机,所述modbus485接口通过第一通信连线与标定电机连接,所述 encoder485接口通过第二通信连接于对托电机连接,所述挡板通过连接螺钉 与标定支架连接,所述对托电机转动轴的顶端与标定电机转动轴的底端连接。

8.优选的,所述标定支架包括底座、四个支杆和一个顶板,四个支杆的底 端均与底座的顶部固定连接,所述伺服驱动器的底部与底座的顶部固定连接, 四个支杆的顶端均与顶板的底部固定连接,所述对托电机通过紧固螺钉与顶 板连接,所述顶板的中心处开设有第一通孔,所述对托电机的转动轴位于第 一通孔的内部,由底座、支杆、顶板和挡板共同组成了伺服电机的基本标定 组件,可以对快速对代标定电机进行标定作业。

9.优选的,所述顶板的内部和挡板的内部均开设有连接螺孔,所述连接螺 钉的侧表

面与连接螺孔的内部螺纹连接,此时挡板与顶板连接为一体,起到 了防止标定电机在转动后带动挡板偏移与标定支架分离的作用。

10.优选的,所述挡板的中心处开设有第二通孔,所述标定电机的转动轴位 于第二通孔的内部。

11.与现有技术相比,本实用新型提供了一种伺服电机磁编标定平台,具备 以下有益效果:

12.1、该伺服电机磁编标定平台,通过标定支架、对托电机、伺服驱动器、 modbus485接口、encoder485接口、第一通信连线、第二通信连线、挡板和 标定电机之间的相互配合,达到了可对标定数据和对托数据进行同步采样, 使标定数据与对托数据更精确的效果,解决了现有的伺服电机标定方案难以 对标定数据与对托数据进行同步采集。

13.2、该伺服电机磁编标定平台,该伺服电机磁编标定平台,通过标定支架、 对托电机、伺服驱动器、modbus485接口、encoder485接口、第一通信连线、 第二通信连线、挡板和标定电机之间的相互配合,达到了去除数据采样模块, 优化采样流程和缩短采样时间的效果,解决了现有的伺服电机标定方案在标 定过程中数据模块易发生故障而引发生产事故的问题。

附图说明

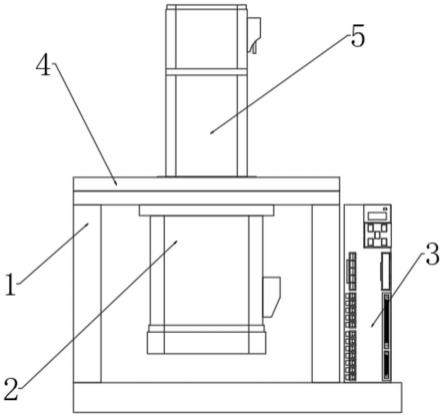

14.图1为本实用新型正视图;

15.图2为本实用新型标定方案b原理框图;

16.图3为本实用新型原标定方案a原理框图。

17.其中:1、标定支架;2、对托电机;3、伺服驱动器;4、挡板;5、标定 电机。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术 方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部 分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通 技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本 实用新型保护的范围。

19.请参阅图1-3,一种伺服电机磁编标定平台,包括标定支架1和挡板4, 标定支架1通过紧固螺钉连接有对托电机2,标定支架1包括底座、四个支杆 和一个顶板,四个支杆的底端均与底座的顶部固定连接,伺服驱动器3的底 部与底座的顶部固定连接,四个支杆的顶端均与顶板的底部固定连接,对托 电机2通过紧固螺钉与顶板连接,顶板的中心处开设有第一通孔,对托电机2 的转动轴位于第一通孔的内部,且第一通孔的直径大于对托电机2转动轴的 直径,标定支架1的内部设置有伺服驱动器3,伺服驱动器3通过通信线与 pc连接,伺服驱动器3的内部设置有modbus485接口和encoder485接口。

20.挡板4的顶部通过安装螺钉连接有标定电机5,modbus485接口通过第一 通信连线与标定电机5连接,encoder485接口通过第二通信连接于对托电机 2连接,第一通信连线与第二通信连线均未在图中标出,通信连线的型号视实 际情况极性选用,挡板4通过连接螺钉与标定支架1连接,顶板的内部和挡 板4的内部均开设有连接螺孔,连接螺钉的侧表面与连接螺孔的内部螺纹连 接,挡板4的中心处开设有第二通孔,标定电机5的转动轴位于第二

通孔的 内部,且第二通孔的直径大于标定电机5转动轴的直径,对托电机2转动轴 的顶端与标定电机5转动轴的底端连接,对托电机2转动轴与标定电机5转 动轴的连接方式包括但不限于插接或卡接。

21.现有的伺服磁性电机标定方案为a方案,本实用新型改进后的伺服磁性 电机标定方案为b方案。

22.a方案:

[0023][0024]

现有电机标定方案a在使用数据采样模块时,会同时利用fpga采样两路 rs485数据,其中标定磁编自身存在滞后一周期数据,而23bit对托光编则为 当前周期数据,所以造成标定磁编采样数据与23bit光编采样数据存在62.5us 时间差。

[0025]

b方案:

[0026][0027][0028]

本实用新型改进后的b方案可以充分利用伺服驱动器modbus485接口和 encoder485接口。

[0029]

modbus485接口:标定数据由磁编传输至arm时,自身存在滞后一周期数 据,所以采样至伺服驱动器3的数据滞后62.5us,而且因为使用了dma通信, 标定数据还提前了3.8us。

[0030]

伺服驱动器的encoder485接口:对托数据先由23bit光编传输至fpga, 再由fpga传输至arm,而对托数据由23bit光编传输至fpga为当前周期,不 存在通信滞后情况,而对托数据由fpga传递至arm则会发生通信滞后一周期 的情况。

[0031]

综上,利用23bit光编电机和标定磁编电机同时滞后62.5us几乎可以达 到同步周期采样的效果。

[0032]

本实用新型改进后的伺服磁编性标定平台b方案,由伺服驱动器3采用 两路485接口进行数据采样,一路为伺服驱动器3本身驱动电机控制电路, 一路为驱动器的modbus485接口,通过伺服驱动器3可以驱动对托电机2,从 而带动标定电机5运行,b方案将驱动与采样集合为一体,形成了一个同一的 模块。

[0033]

方案a和b采样数据周期进行比较。

[0034]

标定台采样数据同步滞后时间

本实用新型改进标定方案b方案3.8us现有标定方案a方案62.5us

[0035]

a方案标定时间与b方案标定时间比较

[0036][0037][0038]

综上,本实用新型改进后的标定方案b方案较现有方案a方案具有以下 四点优势:

[0039]

(1)b方案基本上可以达到同步数据采样的要求,标定数据和对托数据 更精确,而且在对数据进行插值补偿后,还可以更加精确,从而完整的计算 出插值数组。

[0040]

(2)b方案的标定时间缩短至37秒,较a方案缩短4倍。

[0041]

(3)b方案的安装工艺更加的简单,可以做到快速安装和拆卸。

[0042]

(4)b方案的整体标定和安装流程可控制在1分钟以内,从而大大加快 了电机标定的效率。

[0043]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人 员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实 施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求 及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1