斜支架铸件双头同轴度检测仪的制作方法

1.本实用新型涉及一种检测仪,具体涉及一种斜支架铸件双头同轴度检测仪。

背景技术:

2.斜支架铸件作为基础支撑件,用于起支撑、固定作用;其通过压铸工艺制造成型。斜支架铸件两头的套筒内设置有中心孔,用于方便锁螺栓。

3.为了确保斜支架铸件后续的装配精度,当斜支架铸件完成加工后,需要对其两头的套筒的同轴度进行检测。

4.现有的检测方式为人工将两根杆子分别插入斜支架铸件两头套筒的中心孔内,通过观察两根杆子的平行度,来判定同轴度是否符合要求。

5.此判定方式的精度较低,并且受到视角、主观因素的干扰较大,因此错检现象较为严重。

技术实现要素:

6.本实用新型的目的是:

7.提供一种斜支架铸件双头同轴度检测仪,可对斜支架铸件两头的套筒的中心孔进行同轴度的自动化检测,代替现有的插杆目测判定方式,可增强检测精度,降低错检现象。

8.为了实现上述目的,本实用新型提供如下的技术方案:

9.一种斜支架铸件双头同轴度检测仪,包括机台、斜定位座、底基准柱、压紧气缸、升降气缸以及同轴度测头;所述斜定位座位于机台上端面,所述斜定位座的倾斜顶端面上设置有定位槽,所述底基准柱呈柱状并且位于机台顶端面上;所述压紧气缸位于斜定位座的侧面,所述压紧气缸的活塞杆上设置有压块;所述升降气缸竖向设置在机台的支架上,所述升降气缸的活塞杆底端设置有升降板,所述同轴度测头位于升降板底端,所述同轴度测头呈柱状。

10.进一步的,所述定位槽具体为凹槽并且沿斜定位座的倾斜顶端面的长度方向延伸设置;所述底基准柱与斜定位座较低一端的位置相对应。

11.进一步的,所述压紧气缸的活塞杆与定位槽相垂直,所述压块与定位槽的位置相对应。

12.进一步的,所述支架的侧板上设置有导杆,所述升降板通过导套与导杆活动连接,所述导杆竖向设置。

13.进一步的,所述同轴度测头竖向设置,并且同轴度测头的底端设置有倒角结构。

14.进一步的,所述同轴度测头与斜定位座较高一端的上下位置相对应。

15.本实用新型的有益效果为:一种斜支架铸件双头同轴度检测仪,结合斜定位座、底基准柱、压紧气缸、压块、升降气缸、升降板以及同轴度测头的搭配,底基准柱对斜支架铸件底端套筒的中心孔定位后,升降气缸驱动同轴度测头对斜支架铸件顶端套筒的中心孔进行检测,可对斜支架铸件两头的套筒的中心孔进行同轴度的自动化检测,代替现有的插杆目

测判定方式,可大幅增强检测精度,从而降低错检现象。

附图说明

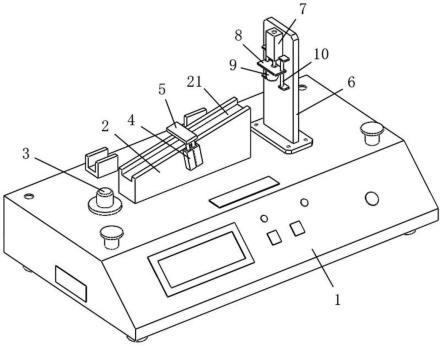

16.图1为本实用新型一种斜支架铸件双头同轴度检测仪的整体构造图。

17.图2为本实用新型一种斜支架铸件双头同轴度检测仪的整体构造图。

18.图3为本实用新型一种斜支架铸件双头同轴度检测仪的部分构造图。

19.图中:1、机台;2、斜定位座;21、定位槽;3、底基准柱;4、压紧气缸; 5、压块;6、支架;7、升降气缸;8、升降板;9、同轴度测头;10、导杆。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

21.参考图1至图3,一种斜支架铸件双头同轴度检测仪,包括机台1、斜定位座2、底基准柱3、压紧气缸4、升降气缸7以及同轴度测头9;所述斜定位座2位于机台1 上端面,所述斜定位座2的倾斜顶端面上设置有定位槽21,定位槽21用于定位斜支架铸件的中部,所述底基准柱3呈柱状并且位于机台1顶端面上,底基准柱3作为定位基准,对斜支架铸件底端套筒的中心孔进行插入式定位;所述压紧气缸4 位于斜定位座2的侧面,所述压紧气缸4的活塞杆上设置有压块5,压紧气缸4用于驱动压块5上下升降移动,实现对斜支架铸件的压紧与松开;所述升降气缸7竖向设置在机台1的支架上,所述升降气缸7的活塞杆底端设置有升降板8,升降气缸7 用于驱动升降板8上下升降移动,所述同轴度测头9位于升降板8底端,所述同轴度测头9呈柱状,同轴度测头9用于对斜支架铸件的顶部套筒的中心孔进行插入式检测。

22.所述压紧气缸4与升降气缸7均通过气管与高压气源连接,高压气源用于供气。

23.所述定位槽21具体为凹槽并且沿斜定位座2的倾斜顶端面的长度方向延伸设置;所述底基准柱3与斜定位座2较低一端的位置相对应。

24.所述压紧气缸4的活塞杆与定位槽21相垂直,所述压块5与定位槽21的位置相对应,确保压块5可对斜支架铸件中部进行压紧。

25.所述支架6的侧板上设置有导杆10,所述升降板8通过导套与导杆10活动连接,所述导杆10竖向设置,导杆10用于对升降板8的上下升降动作起导向作用。

26.所述同轴度测头9竖向设置,并且同轴度测头9的底端设置有倒角结构,用于方便插入斜支架铸件顶端套筒的中心孔内。

27.所述同轴度测头9与斜定位座2较高一端的上下位置相对应,从而可对斜支架铸件顶端套筒的中心孔进行检测。

28.本实用新型的工作原理为:首先压紧气缸4和升降气缸7的活塞杆均处于缩回状态,此时压块5处于高位,升降板8处于高位,实现让位,方便待检测的斜支架铸件放入;在放入过程中,底基准柱3嵌入斜支架铸件底端的套筒的中心孔内,斜支架铸件的中心部嵌入下定位座2上的定位槽21内;随后压紧气缸4的活塞杆缩回,驱动压块5压紧斜支架铸件的中心部,实现斜支架铸件的定位;

29.然后,升降气缸7的活塞杆向下伸出,驱动升降板8沿导杆10向下移动,驱动同轴度

测头9向下移动;如同轴度测头9可顺利插入斜支架铸件顶部套筒的中心孔,则说明斜支架铸件的两个套筒的同轴度符合要求;如同轴度测头9不能顺利插入斜支架铸件顶部套筒的中心孔,则同轴度测头9会卡在中心孔内或者压在套筒顶部,说明斜支架铸件的两个套筒的同轴度不符合要求。

30.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

技术特征:

1.一种斜支架铸件双头同轴度检测仪,其特征在于:包括机台(1)、斜定位座(2)、底基准柱(3)、压紧气缸(4)、升降气缸(7)以及同轴度测头(9);所述斜定位座(2)位于机台(1)上端面,所述斜定位座(2)的倾斜顶端面上设置有定位槽(21),所述底基准柱(3)呈柱状并且位于机台(1)顶端面上;所述压紧气缸(4)位于斜定位座(2)的侧面,所述压紧气缸(4)的活塞杆上设置有压块(5);所述升降气缸(7)竖向设置在机台(1)的支架上,所述升降气缸(7)的活塞杆底端设置有升降板(8),所述同轴度测头(9)位于升降板(8)底端,所述同轴度测头(9)呈柱状。2.根据权利要求1所述的一种斜支架铸件双头同轴度检测仪,其特征在于:所述定位槽(21)具体为凹槽并且沿斜定位座(2)的倾斜顶端面的长度方向延伸设置;所述底基准柱(3)与斜定位座(2)较低一端的位置相对应。3.根据权利要求2所述的一种斜支架铸件双头同轴度检测仪,其特征在于:所述压紧气缸(4)的活塞杆与定位槽(21)相垂直,所述压块(5)与定位槽(21)的位置相对应。4.根据权利要求3所述的一种斜支架铸件双头同轴度检测仪,其特征在于:所述支架(6)的侧板上设置有导杆(10),所述升降板(8)通过导套与导杆(10)活动连接,所述导杆(10)竖向设置。5.根据权利要求4所述的一种斜支架铸件双头同轴度检测仪,其特征在于:所述同轴度测头(9)竖向设置,并且同轴度测头(9)的底端设置有倒角结构。6.根据权利要求5所述的一种斜支架铸件双头同轴度检测仪,其特征在于:所述同轴度测头(9)与斜定位座(2)较高一端的上下位置相对应。

技术总结

本实用新型涉及一种斜支架铸件双头同轴度检测仪,包括机台、斜定位座、底基准柱、压紧气缸、升降气缸以及同轴度测头;所述斜定位座位于机台上端面,所述斜定位座的倾斜顶端面上设置有定位槽,所述底基准柱呈柱状并且位于机台顶端面上;所述压紧气缸位于斜定位座的侧面,所述压紧气缸的活塞杆上设置有压块;所述升降气缸竖向设置在机台的支架上,所述升降气缸的活塞杆底端设置有升降板,所述同轴度测头位于升降板底端,所述同轴度测头呈柱状。本实用新型一种斜支架铸件双头同轴度检测仪,可对斜支架铸件两头的套筒的中心孔进行同轴度的自动化检测,代替现有的插杆目测判定方式,可增强检测精度,降低错检现象。降低错检现象。降低错检现象。

技术研发人员:严少华 周荣荣

受保护的技术使用者:苏州嘉都机械科技有限公司

技术研发日:2021.12.10

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1