一种悬架系统抗冲击性能测试方法与流程

1.本发明涉及悬架系统性能测试,具体涉及悬架系统抗冲击性能测试方法。

背景技术:

2.汽车悬架系统由减振器、摆臂、稳定杆及副车架等零部件组成,是汽车结构中十分重要的子系统,其性能的优劣直接影响着用户的驾驶安全和操作体验,因此整个系统必须具备较高的抗冲击能力。

3.用户车辆在实际道路使用中,会碰到限速路障与坑洞路,车辆会直接跨越或冲过去。同时部分用户也会强行将车辆骑上路沿停车,更有车辆在湿滑路面侧向撞上路沿或者坑洞,这些用户工况要求悬架系统必须具有一定的抗冲击能力。如开发验证不足,容易引起用户抱怨。但若通过现有实车验证,存在验证成本高,验证时间滞后,影响项目开发进度。

4.cn112665880a公开了一种多连杆悬架强度试验台架,主要基于多连杆悬架系统安装台架工装进行阐述,简单阐述冲击加载方向是通过轮心开展,并未对试验方法进行阐述,简单通过轮心加载开展冲击试验,与用户实际遇到障碍物工况步不符,验证准确性差。

技术实现要素:

5.本发明的目的是提供一种悬架系统抗冲击性能测试方法,其能够在设计开发阶段测试悬架系统的抗冲击性能是否满足要求,降低开发成本。

6.本发明所述的悬架系统抗冲击性能测试方法,其包括如下步骤:

7.s1,将待测悬架系统通过夹具按照实车装配状态倒置固定于测试台架上,待测车轮安装在待测悬架系统的左右两侧;

8.s2,根据计算冲击能量设定值,w为冲击能量设定值,m为待测悬架系统满载轮荷,v为车速设定值;

9.s3,根据冲击能量设定值调节摆锤的释放高度;

10.s4,约束待测悬架系统和待测车轮的自由度,释放摆锤作自由摆锤运动,沿纵向或侧向对待测车轮进行冲击;

11.s5,观察摆锤冲击后待测悬架系统是否存在变形、裂纹、断裂或系统干涉,若是,则判定冲抗击性能不合格,若否,则判定抗冲击性能合格。

12.进一步,所述s4中当摆锤沿纵向对待测车轮进行冲击时,摆锤冲击能量与冲击能量设定值相同,且摆锤与待测车轮接触时的瞬时速度与车速设定值相同;当摆锤沿侧向对待测车轮进行冲击时,摆锤冲击能量与冲击能量设定值相同。

13.进一步,所述车速设定值不低于15km/h。

14.进一步,所述s4中摆锤与待测车轮接触的冲击点与车轮接地线之间的距离h不低于100mm。

15.进一步,在进行摆锤冲击前,靠近待测悬架系统布置高速摄像机,用于记录摆锤冲击时待测悬架系统的变形过程。

16.本发明与现有技术相比具有如下有益效果。

17.1、本发明通过测试台架及摆锤冲击模拟了用户车辆悬架系统承受的冲击载荷,并且通过摆锤对待测车轮进行纵向或侧向冲击进行冲击试验,待测悬架系统和待测车轮不需要移动,也不需要进行长距离的加速,占地面积小;摆锤冲击能量的强弱能够根据摆锤提升的高度进行调节,冲击能量控制方便准确。

18.2、本发明所述待测悬架系统通过夹具按照实车装配状态倒置固定于测试台架上,便于摆锤沿纵向或侧向对待测车轮进行冲击,进而能够模拟更多冲击工况,扩展了测试工况范围。

19.3、本发明限定了当摆锤沿纵向对待测车轮进行冲击时,摆锤冲击能量与冲击能量设定值相同,且摆锤与待测车轮接触时的瞬时速度与车速设定值相同,使得测试工况更接近车辆实际工况,提高了测试结果的准确性。并且本发明能够在设计开发阶段测试悬架系统的抗冲击性能是否满足要求,解决了实车验证存在的验证成本高、验证时间滞后的问题。

附图说明

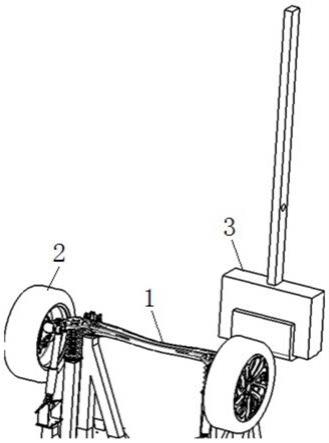

20.图1是本发明摆锤纵向冲击示意图;

21.图2是纵向冲击时摆锤与待测车轮的接触示意图之一;

22.图3是纵向冲击时摆锤与待测车轮的接触示意图之二;

23.图4是用于纵向冲击的摆锤的结构示意图;

24.图5是本发明摆锤侧向冲击示意图;

25.图6是侧向冲击时摆锤与待测车轮的接触示意图之一;

26.图7是侧向冲击时摆锤与待测车轮的接触示意图之二;

27.图8是用于侧向冲击的摆锤的结构示意图;

28.图9是本发明的摆锤冲击点示意图。

29.图中,1—待测悬架系统,2—待测车轮,3—摆锤,4—测试台架。

具体实施方式

30.下面结合附图对本发明作详细说明。

31.实施例一,一种悬架系统抗纵向冲击性能测试方法,其包括如下步骤:

32.s1,检查待测悬架系统1各个子部件,保证各个子部件满足设计要求后按照实车装配状态进行组装。并且检查子部件之间的连接点扭力是否满足要求,若满足则着色标,避免重复检查,若不满足则调整后再进行后续步骤。

33.参见图1,将待测悬架系统1通过夹具按照实车装配状态倒置固定于测试台架4上,待测车轮3安装在待测悬架系统1的左右两侧。将待测悬架系统1的减振器总成调整到满载状态,并对转向总成进行约束,以保证受载方向。

34.所述夹具设计要求为:承受整车坐标x向与y向载荷不低于整车满载重量的10倍,变形量不大于1mm,一阶模态不低于100hz。

35.s2,根据计算冲击能量设定值,w为冲击能量设定值,m为待测悬架系统满载轮荷,v为车速设定值。需要说明的是,所述v能够根据想要模拟的实际行驶工况进行合

理设定,为保证测试精度,车速设定值不低于15km/h

36.s3,根据冲击能量设定值调节摆锤3的释放高度,除了保证摆锤冲击能量与冲击能量设定值相同,还需保证摆锤3与待测车轮2接触时的瞬时速度与车速设定值相同。参见图4,所述摆锤3的尺寸参数为:长度l1为460mm,宽度w1为270mm,高度h1为45mm,在摆锤3与待测车轮相接触的一侧设有半径r为45mm的倒角。摆锤通过螺栓安装在冲击组件上,保证螺栓扭矩满足设计要求。参参见图9,摆锤3与待测车轮接触的冲击点b与车轮接地线a之间的距离h不低于100mm。

37.摆锤进行纵向冲击有以下两种情况:参见图2,摆锤3冲击方向与待测车轮2所在平面平行,模拟车辆在直线行驶状态下碰到限速路障或坑洞路,或者车辆以直行姿态撞上路沿。参见图3,摆锤3冲击方向与待测车轮2所在平面呈锐角,模拟车辆在转弯行驶状态下碰到限速路障或坑洞路,或者车辆以转弯姿态撞上路沿。根据想要测试的工况悬置对应的冲击方式。调节方式是:摆锤3冲击方向不动,通过待测悬架系统1的转向器总成调节待测车轮2的转动角度,实现待测车轮2与摆锤3之间的角度调节。

38.s4,约束待测悬架系统1和待测车轮2的自由度,释放摆锤3作自由摆锤运动,沿纵向对待测车轮2进行冲击。

39.s5,观察摆锤3冲击后待测悬架系统1是否存在变形、裂纹、断裂或系统干涉,若是,则判定冲抗击性能不合格,若否,则判定抗冲击性能合格。

40.实施例二,一种悬架系统抗侧向冲击性能测试方法,其包括如下步骤:

41.s1,检查待测悬架系统1各个子部件,保证各个子部件满足设计要求后按照实车装配状态进行组装。并且检查子部件之间的连接点扭力是否满足要求,若满足则着色标,避免重复检查,若不满足则调整后再进行后续步骤。

42.参见图5,将待测悬架系统1通过夹具按照实车装配状态倒置固定于测试台架4上,待测车轮3安装在待测悬架系统1的左右两侧。将待测悬架系统1的减振器总成调整到满载状态,并对转向总成进行约束,以保证受载方向。

43.所述夹具设计要求为:承受整车坐标x向与y向载荷不低于整车满载重量的10倍,变形量不大于1mm,一阶模态不低于100hz。

44.s2,根据计算冲击能量设定值,w为冲击能量设定值,m为待测悬架系统满载轮荷,v为车速设定值。需要说明的是,所述v能够根据想要模拟的实际行驶工况进行合理设定,为保证测试精度,车速设定值不低于15km/h

45.s3,根据冲击能量设定值调节摆锤3的释放高度,除了保证摆锤冲击能量与冲击能量设定值相同,还需保证摆锤3与待测车轮2接触时的瞬时速度与车速设定值相同。参见图8,所述摆锤3的尺寸参数为:长度l2为500mm,宽度w2为170mm,高度h2为60mm。摆锤通过螺栓安装在冲击组件上,保证螺栓扭矩满足设计要求。参见图9,摆锤3与待测车轮接触的冲击点b与车轮接地线a之间的距离h不低于100mm。

46.摆锤进行侧向冲击有以下两种情况:参见图6,摆锤3冲击方向与待测车轮2所在平面垂直,模拟车辆在直线行驶状态下碰到限速路障或坑洞路,或者车辆以直行姿态撞上路沿。参见图7,摆锤3冲击方向与待测车轮2所在平面呈锐角,模拟车辆在转弯行驶状态下碰到限速路障或坑洞路,或者车辆以转弯姿态撞上路沿。根据想要测试的工况布置对应的冲

击方式。调节方式与实施例一相同。

47.s4,约束待测悬架系统1和待测车轮2的自由度,释放摆锤3作自由摆锤运动,沿侧向对待测车轮2进行冲击。

48.s5,观察摆锤3冲击后待测悬架系统1是否存在变形、裂纹、断裂或系统干涉,若是,则判定冲抗击性能不合格,若否,则判定抗冲击性能合格。

49.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1