用于检测尾气中颗粒物排放量的系统及方法与流程

1.本发明一般地涉及颗粒物检测技术领域,更具体地,涉及一种用于检测尾气中颗粒物排放量的系统及方法。

背景技术:

2.颗粒物(particulate matter,简称pm)是柴油机排放的主要污染物之一。目前,我国排放法规中常用的排气颗粒物检测方法主要是滤纸称重法。该方法采用稀释通道等设备将按工况运行的发动机或汽车排放的颗粒物以一定规范采集在滤纸上,通过滤纸增重判断颗粒物排放量。该方法检测结果准确,但稀释通道成本很高(大于100万元),且操作步骤繁多。例如包括:实验前滤纸恒温恒湿处理,稳定并称量其重量;在排气检测系统中用滤纸进行颗粒物取样;再将滤纸进行恒温恒湿处理,稳定并称取其重量等。

3.该方法实验周期长,需要长达数天的实验周期,而且只能得到采集到滤纸上的颗粒物总质量结果,无法实时测量车辆的瞬时颗粒物排放浓度,从而难以快速判断柴油机的实际污染排放状况,不利于准确分析颗粒物污染产生的原因,以制定有针对性的解决方案。因此,研究一种实时、简单快捷的检测颗粒物排放量的设备或方法具有重要意义。

技术实现要素:

4.为了至少解决在上述背景技术所描述的现有技术缺陷,本发明的技术方案在多个方面提供了一种用于检测尾气中颗粒物排放量的系统以及利用该系统检测尾气中颗粒物排放量的方法。

5.在本发明的第一方面中,提供一种用于检测尾气中颗粒物排放量的系统,包括:取样装置,包括取样总管以及与所述取样总管连接的第一取样支管和第二取样支管,其中所述取样总管与尾气排放管路连接,用于吸取所述尾气排放管路中的尾气;参比系统,包括依次连接的颗粒物捕集装置和第一反应装置,其中所述颗粒物捕集装置与所述第一取样支管连接,并用于对流经所述参比系统的参比样气中的颗粒物进行捕集,所述第一反应装置用于对所述参比样气中除颗粒物以外的其他组分进行处理和检测;以及测量系统,包括第二反应装置,其与所述第二取样支管连接,并用于对流经所述测量系统的测量样气进行处理和检测。

6.在本发明的一个实施例中,所述第一反应装置包括:第一过滤器,其上涂覆有氧化催化剂;以及第一恒温装置,其布置于所述第一过滤器上,用于控制所述第一过滤器的温度;所述参比系统还包括:第一温度传感器,其布置于所述第一过滤器的内部,用于检测所述第一过滤器内的温度变化。

7.在本发明的另一个实施例中,所述第二反应装置包括:第二过滤器,其上涂覆有氧化催化剂;以及第二恒温装置,其布置于所述第二过滤器上,用于控制所述第二过滤器的温度;所述测量系统还包括:第二温度传感器,其布置于所述第二过滤器的内部,用于检测所述第二过滤器内的温度变化。

8.在本发明的又一个实施例中,所述颗粒物捕集装置包括:第三过滤器,其与所述第一取样支管连接,并用于对所述参比样气进行过滤,以捕集所述参比样气中的所述颗粒物;以及第三恒温装置,其布置于所述第三过滤器上,用于控制所述第三过滤器的温度。

9.在本发明的一个实施例中,所述参比系统还包括:z字型参比管路,其连接于所述颗粒物捕集装置和所述第一反应装置之间,并且包括沿z字型依次连接的第一上游段管路、第一中游段管路和第一下游段管路,其中所述第一上游段管路与所述颗粒物捕集装置连接,所述第一上游段管路与所述第一中游段管路的第一连接处与所述第一反应装置连接;所述测量系统还包括:z字型测量管路,其连接于所述第二取样支管和所述第二反应装置之间,并且包括沿z字型依次连接的第二上游段管路、第二中游段管路和第二下游段管路,其中所述第二上游段管路与所述第二取样支管连接,所述第二上游段管路与所述第二中游段管路的第二连接处与所述第二反应装置连接。

10.在本发明的另一个实施例中,所述第一上游段管路、所述第一中游段管路和所述第一下游段管路三者之间平行布置;以及所述第二上游段管路、所述第二中游段管路和所述第二下游段管路三者之间平行布置。

11.在本发明的又一个实施例中,所述z字型参比管路的内径大于所述第一取样支管的内径;以及所述z字型测量管路的内径大于所述第二取样支管的内径。

12.在本发明的一个实施例中,所述测量系统还包括:第一电极,其布置于所述第二上游段管路中;以及连接管,其连接于所述第二连接处与所述第二反应装置之间;所述系统还包括:电源,其第一极与所述连接管连接,其第二极与所述第一电极和所述第二上游段管路连接,其中所述第一极为正极和负极二者中的一个,所述第二极为正极和负极二者中的另一个。

13.在本发明的另一个实施例中,所述测量系统还包括:第二电极,其布置于所述第二中游段管路中;并且所述电源的所述第二极还与所述第二电极和所述第二中游段管路连接。

14.在本发明的又一个实施例中,所述第一极为正极,所述第二极为负极。

15.在本发明的一个实施例中,所述参比系统还包括:第一流量控制器,其与所述第一下游段管路的排气端连接,用于控制流经所述第一下游段管路的第一气体流量;以及第二流量控制器,其与所述第一反应装置的排气端连接,用于控制流经所述第一反应装置的第二气体流量;所述测量系统还包括:第三流量控制器,其与所述第二下游段管路的排气端连接,用于控制流经所述第二下游段管路的第三气体流量;以及第四流量控制器,其与所述第二反应装置的排气端连接,用于控制流经所述第二反应装置的第四气体流量。

16.在本发明的另一个实施例中,所述系统还包括:控制单元,其与所述第一流量控制器、所述第二流量控制器、所述第三流量控制器和所述第四流量控制器连接,并用于:控制所述第二气体流量小于所述第一气体流量;控制所述第四气体流量小于所述第三气体流量;控制所述第一气体流量等于所述第三气体流量;以及控制所述第二气体流量等于所述第四气体流量。

17.在本发明的又一个实施例中,所述系统还包括:第一进气管,其一端用于吸取稀释气体,其另一端连接于所述第一取样支管和所述参比系统之间;第二进气管,其一端用于吸取稀释气体,其另一端连接于所述第二取样支管和所述测量系统之间;第五流量控制器,其

布置于所述第一进气管上,用于控制流入所述参比系统中的第一稀释气体流量;以及第六流量控制器,其布置于所述第二进气管上,用于控制流入所述测量系统中的第二稀释气体流量。

18.在本发明的一个实施例中,所述系统还包括:空气进气管,其一端用于吸取外界空气,其另一端与所述第一进气管和所述第二进气管连接,并用于向所述第一进气管和所述第二进气管输送所述空气;以及净化器,其布置于所述空气进气管上,用于对流入所述空气进气管的空气进行净化。

19.在本发明的另一个实施例中,所述系统还包括:控制单元,其至少与所述参比系统和所述测量系统连接,并用于根据所述参比系统和所述测量系统的检测结果,确定所述测量样气中的颗粒物排放量。

20.在本发明的又一个实施例中,所述系统还包括:气体流量计,其布置于所述尾气排放管路上,用于检测所述尾气排放管路中的尾气排放流量;以及所述控制单元还与所述气体流量计连接,并用于至少根据所述尾气排放流量和所述测量样气中的颗粒物排放量,确定所述尾气中的颗粒物排放量。

21.在本发明的一个实施例中,所述系统还包括:排气总管,其与所述参比系统和所述测量系统连接,并用于接收从所述参比系统和所述测量系统排出的气体;以及抽气装置,其布置于所述排气总管上,并用于提供所述系统内气体流动的动力。

22.在本发明的第二方面中,提供一种利用本发明的第一方面中任一所述的系统检测尾气中颗粒物排放量的方法,包括:利用取样装置中的取样总管吸取尾气排放管路中的尾气,并且利用与所述取样总管连接的第一取样支管和第二取样支管将吸取的尾气样气分配至参比系统和测量系统中;利用参比系统中的颗粒物捕集装置对流经所述参比系统的参比样气中的颗粒物进行捕集,以及利用参比系统中的第一反应装置对所述参比样气中除颗粒物以外的其他组分进行处理和检测;利用测量系统中的第二反应装置对流经所述测量系统的测量样气进行处理和检测;以及根据所述参比系统和所述测量系统的检测结果,确定所述测量样气中的颗粒物排放量。

23.通过上述对本发明的技术方案及其多个实施例的描述,本领域技术人员可以理解本发明的用于检测尾气中颗粒物排放量的系统中通过设置第一取样支管和第二取样支管将吸取的尾气样气分配到参比系统和测量系统中,并通过参比系统对流经的参比样气中除去颗粒物之后的剩余组分进行实时处理和检测,以及通过测量系统对流经的测量样气进行实时处理和检测,以便通过比较参比系统和测量系统的检测结果来实现检测颗粒物排放量的目的。本发明实施例的系统具有操作简单、实时检测的优点,能够有效避免传统滤纸称重法长达数天的试验周期,从而能够适用于科学研究、质量保证及在用汽车和工程机械污染源排放检测等各领域中。

附图说明

24.通过结合附图,可以更好地理解本发明的上述特征,并且其众多目的,特征和优点对于本领域技术人员而言是显而易见的,其中相同的附图标记表示相同的部件,并且其中:

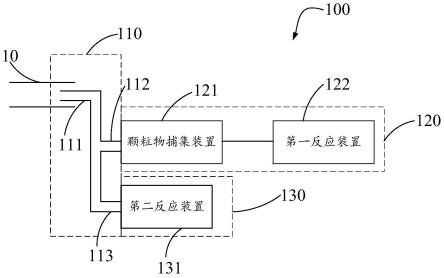

25.图1是示出根据本发明实施例的用于检测尾气中颗粒物排放量的系统的示意框图;

26.图2是示出根据本发明实施例的包括温度传感器的系统的示意框图;

27.图3是示出根据本发明实施例的包括z字型管路的系统的示意图;

28.图4是示出根据本发明实施例的包括第一电极和电源的系统的示意图;

29.图5是示出根据本发明实施例的包括流量控制器的系统的示意图;以及

30.图6是示出根据本发明实施例的包括进气管的系统的示意图。

具体实施方式

31.现在将参考附图描述本发明的实施例。应当理解,为了说明的简单和清楚,在认为合适的情况下,可以在附图中重复附图标记以指示对应或类似的部件。另外,本技术阐述了许多具体细节以便提供对本文所述实施例的透彻理解。然而,本领域普通技术人员在本发明的教导下,可以在没有这些具体细节的情况下实施本文所描述的多个实施例。在其他情况下,本方没有详细描述公知的方法、过程和组件,以免不必要地模糊本文描述的实施例。而且,该描述不应被视为限制本文描述的实施例的范围。

32.本发明针对现有技术的不足,提供了一种全新的可实现的解决方案。特别的,本发明通过取样装置取样、参比系统对参比样气进行处理和检测、以及测量系统对测量样气进行处理和检测,实现对尾气中颗粒物排放量的实时检测。在一些实施例中,本发明实施例的系统中通过对测量系统的z字型测量管路的设置,有利于实现测量系统中在第二反应装置处对颗粒物的捕集和检测。下面将结合附图来详细描述本发明的多个实施例。

33.图1是示出根据本发明实施例的用于检测尾气中颗粒物排放量的系统的示意框图。如图1中所示,系统100可以包括:取样装置110(虚线框示出),包括取样总管111以及与取样总管111连接的第一取样支管112和第二取样支管113,其中取样总管110与尾气排放管路10连接,用于吸取尾气排放管路10中的尾气;参比系统120(虚线框示出),包括依次连接的颗粒物捕集装置121和第一反应装置122,其中颗粒物捕集装置121与第一取样支管112连接,并用于对流经参比系统120的参比样气中的颗粒物进行捕集,第一反应装置122用于对参比样气中除颗粒物以外的其他组分进行处理和检测;以及测量系统130(虚线框示出),包括第二反应装置131,其与第二取样支管113连接,并用于对流经测量系统130的测量样气进行处理和检测。

34.上文中所述的第一取样支管112和第二取样支管113之间并联连接。第一取样支管112和第二取样支管113可以如图示中的以取样总管110支路的形式与取样总管110连接,也可以通过连接三通实现与取样总管110的连接。在一些实施例中,取样总管111与尾气排放管路10可以直接连接或者间接连接,直接连接的方式可以是焊接、罩接、卡接、螺纹连接等,间接连接的方式可以是插入式非接触连接、通过连接件连接等。取样总管111可以用于在发动机工作时吸取尾气排放管路10中的部分尾气或者全部尾气。

35.例如,在一个实施例中,取样总管111可以以罩接的方式与尾气排放管路10连接,以吸取该尾气排放管路10中的全部尾气。在另一个实施例中,取样总管111可以如图中所示的一端插入到尾气排放管路10中,以吸取该尾气排放管路10中的部分尾气(或称尾气样气),取样总管111的另一端可以连接第一取样支管112和第二取样支管113,以便将吸取的尾气样气分流。本文中所述的尾气排放管路可以是柴油发动机或者汽油发动机的尾气排放管路等,也可以是产生尾气的其他机械装置的排放管路。

36.在一些实施例中,颗粒物捕集装置121可以与第一取样支管112直接连接或者间接连接。例如,在一个实施例中,颗粒物捕集装置121与第一取样支管112之间通过输送管道进行连接。在另一个实施例中,颗粒物捕集装置121可以布置于与第一取样支管112连接的输送管道内。在一些实施例中,参比样气可以是流经第一取样支管112的尾气样气。即取样总管111吸取的尾气样气可以经由第一取样支管112和第二取样支管113分配为参比样气和测量样气。颗粒物捕集装置121用于对参比样气中的颗粒物进行捕集,以使该颗粒物与参比样气中的气体或液体成分分离。

37.在另一些实施例中,颗粒物捕集装置121可以包括一种或多种气固分离的设备,颗粒物捕集装置121对参比样气中的颗粒物进行捕集的方式可以包括多种,例如可以通过过滤、离心等方式进行捕集。在一个实施例中,颗粒物捕集装置121可以包括过滤器。在又一个实施例中,颗粒物捕集装置121可以包括旋风分离器。在另一个实施例中,颗粒物捕集装置121可以包括超重力机。

38.上文中所述的第一反应装置122可以与颗粒物捕集装置121直接连接或者间接连接。例如,在一个实施例中,第一反应装置122可以与颗粒物捕集装置121之间通过输送管路进行连接。在另一个实施例中,第一反应装置122可以布置于与颗粒物捕集装置121连接的输送管道内。第一反应装置122可以对参比样气中除颗粒物以外的其他组分进行处理和检测,以作为背景值来与测量系统130的检测结果进行比较,从而实现确定颗粒物排放量的目的。在一个实施例中,第一反应装置122可以包括氧化器或者燃烧器等反应器,以对其他组份进行燃烧或者氧化处理等。

39.进一步地,第二反应装置131可以与第二取样支管113直接连接或者间接连接。例如,在一个实施例中,第二反应装置131与第二取样支管113之间通过输送管道进行连接。在另一个实施例中,第二反应装置131可以布置于与第二取样支管113连接的输送管道内。在一些实施例中,测量样气可以是流经第二取样支管113的尾气样气。在另一些实施例中,第二反应装置131可以与第一反应装置122具有相同的结构和检测方式,以保证第一反应装置122和第二反应装置131内具有相同的反应条件。

40.由于第二反应装置131直接用于对测量样气进行处理和检测,其中包括对测量样气中的颗粒物进行处理和检测,因此通过检测第二反应装置131与第一反应装置122内反应结果的不同,可以得到测量样气中的颗粒物含量,进而可以推算出取样总管111中吸取的尾气样气中的颗粒物排放量以及尾气排放管路10中的颗粒物排放量。进一步地,通过保持第一反应装置122和第二反应装置131的反应条件,可以实时的对流经的气体进行处理和检测,从而可以实现对尾气颗粒物排放量的实时检测。

41.在本发明的一个实施例中,参比系统120还包括第一温度传感器,其可以布置于第一反应装置的内部,用于检测第一反应装置内的温度变化;测量系统130还包括第二温度传感器,其可以布置于第二反应装置的内部,用于检测第二反应装置内的温度变化。根据这样的设置,通过实时监测和比较第一温度传感器和第二温度传感器检测的温度变化,可以实时获得第一反应装置内和第二反应装置内的反应变化差异,从而能够实现实时确定尾气颗粒物瞬态排放量的效果。

42.在本发明的又一个实施例中,系统100还可以包括控制单元,其可以与参比系统120和测量系统130连接,以用于:根据参比系统120和测量系统130的检测结果,确定测量样

气中的颗粒物排放量;以及根据测量样气中的颗粒物排放量,确定尾气排放管路10排放的尾气中的颗粒物排放量。在另一些实施例中,根据参比系统120和测量系统130的检测结果可以包括:根据参比系统120和测量系统130的检测结果的差值。

43.在本发明的一个实施例中,系统100还可以包括:排气总管,其可以与参比系统120和测量系统130连接,并用于接收从参比系统120和测量系统130排出的气体。在本发明的另一个实施例中,系统100还可以包括抽气装置,其可以布置于排气总管上,并用于提供系统100内气体流动的动力,从而便于尾气样气的吸取以及在系统内的流动。在本发明的又一个实施例中,可以在第一反应装置122后和第二反应装置131后分别连接两个抽气装置,以分别提供参比系统和测量系统内气体流动的动力。

44.以上结合图1对根据本发明实施例的用于检测尾气中颗粒物排放量的系统进行了示例性的描述,本领域技术人员可以理解的是,上面的描述是示例性的而非限制性的。例如,在一个实施例中,在第一取样支管112和第二取样支管113上还可以设置流量控制器,以便于控制流经第一取样支管112和第二取样支管113的气体比例。在另一个实施例中,参比系统120还可以包括第一二氧化碳传感器,其与第一反应装置122连接,用于检测第一反应装置122内反应产生的二氧化碳浓度;测量系统130还可以包括第二二氧化碳传感器,其与第二反应装置131连接,用于检测第二反应装置131内反应产生的二氧化碳浓度,基于此,通过比较第一二氧化碳传感器与第二二氧化碳传感器检测到的二氧化碳浓度的差异,可以确定尾气中的颗粒物排放量。

45.图2是示出根据本发明实施例的包括温度传感器的系统的示意框图。如图2中所示,系统200可以包括取样装置、参比系统和测量系统,其中取样装置可以包括取样总管111以及与取样总管111连接的第一取样支管112和第二取样支管113;参比系统可以包括颗粒物捕集装置121(虚线框示出)、第一反应装置122(虚线框示出)和第一温度传感器213,其中第一反应装置122可以包括第一过滤器211和第一恒温装置212;以及测量系统可以包括第二反应装置131(虚线框示出)。

46.上文中所述的第一过滤器211上涂覆有氧化催化剂。第一过滤器211可以用于对参比样气中除颗粒物捕集装置121捕集到的颗粒物以外的其他组分进行过滤。在一些实施例中,第一过滤器211可以包括过滤膜、过滤网、滤纸等中的至少一种。在另一些实施例中,第一过滤器211可以包括一层或多层过滤层(例如过滤膜或过滤网等)。在又一些实施例中,第一过滤器211可以是柴油颗粒过滤器(dpf)。

47.在一些实施例中,第一过滤器211可以与颗粒物捕集装置121通过管道连接或者也可以直接布置于与颗粒物捕集装置121连接的管道内。在一些实施例中,第一过滤器211上涂覆有氧化催化剂可以是在第一过滤器211的表面涂覆氧化催化剂。在另一些实施例中,第一过滤器211上涂覆有氧化催化剂可以是在第一过滤器211的器壁内表面涂覆氧化催化剂。在又一些实施例中,当第一过滤器211以例如过滤膜或者过滤网等形式布置于管道内时,第一过滤器211上涂覆有氧化催化剂可以是在第一过滤器211的外表面涂覆氧化催化剂。

48.第一恒温装置212布置于第一过滤器211上,可以布置于第一过滤器211的外部,也可以布置于第一过滤器211的内部,以用于控制第一过滤器211的温度,以便控制第一过滤器211内的反应温度。在一个实施例中,第一恒温装置212可以包裹在第一过滤器211的外部。在一些实施例中,第一恒温装置212可以包括加热部件、降温部件、温度感测部件等中的

一个或多个,以控制第一过滤器211升温或降温等。

49.在另一个实施例中,第一恒温装置212可以控制温度为400℃以上,以确保在第一过滤器211上的氧化催化剂的促进下可以将参比样气中包含的还原性物质(例如包括一氧化碳、气态碳氢化合物等)完全氧化去除,去除还原性物质后的气体可以从系统200中排出。第一恒温装置212的控制温度可以不限于400℃,也可以根据需要确定。

50.上文中所述的第一温度传感器213可以布置于第一过滤器211的内部,用于检测第一过滤器211内的温度变化。由于氧化反应所产生的热量会导致第一过滤器211内部的温度发生瞬态变化,通过设置第一温度传感器213,可以实时测出第一过滤器211内的瞬态温度变化,即可以检测出第一过滤器211内发生氧化反应时的温度变化情况。

51.如图2中进一步示出的,第二反应装置131可以包括:第二过滤器221,其上可以涂覆有氧化催化剂;以及第二恒温装置222,其可以布置于第二过滤器221上,用于控制第二过滤器221的温度;测量系统还可以包括:第二温度传感器223,其可以布置于第二过滤器221的内部,用于检测第二过滤器221内的温度变化。为了保证第一反应装置122作为参比对象的准确性,第一反应装置122与第二反应装置131的结构设置和反应条件设置可以相同,第一反应装置122的设置也可以根据第二反应装置131的设置而进行相应的改变。

52.上文中所述的第二过滤器221可以用于对测量样气进行过滤,以捕集测量样气中的颗粒物。在一些实施例中,第二过滤器221可以包括过滤膜、过滤网、滤纸等中的至少一种。在另一些实施例中,第二过滤器221可以包括一层或多层过滤层(例如过滤膜或过滤网等)。在又一些实施例中,第二过滤器221可以是柴油颗粒过滤器(dpf)。

53.在一些实施例中,第二过滤器221可以与第二取样支管113通过管道连接或者也可以直接布置于与第二取样支管113连接的管道内。在一些实施例中,第二过滤器221上涂覆有氧化催化剂可以是在第二过滤器221的表面涂覆氧化催化剂。在另一些实施例中,第二过滤器221上涂覆有氧化催化剂可以是在第二过滤器221的器壁内表面涂覆氧化催化剂。在又一些实施例中,当第二过滤器221以例如过滤膜或者过滤网等形式布置于管道内时,第二过滤器221上涂覆有氧化催化剂可以是在第二过滤器221的外表面涂覆氧化催化剂。

54.上文中所述的第二恒温装置222布置于第二过滤器221上,可以布置于第二过滤器221的外部,也可以布置于第二过滤器221的内部,以用于控制第二过滤器221的温度,以便控制第二过滤器221内的反应温度。在一个实施例中,第二恒温装置222可以包裹在第二过滤器221的外部。在一些实施例中,第二恒温装置222可以包括加热部件、降温部件、温度感测部件等中的一个或多个,以控制第二过滤器221升温或降温等。

55.在另一个实施例中,第二恒温装置222可以控制温度为400℃以上,以确保在第二过滤器221上的氧化催化剂的促进下可以将测量样气中包含的还原性物质(例如可能包括一氧化碳、气态碳氢化合物以及颗粒物等)完全氧化去除,去除还原性物质后的气体可以从系统200中排出。第二恒温装置222的控制温度可以不限于400℃,也可以根据需要确定。

56.进一步地,第二温度传感器223可以布置于第二过滤器221的内部,用于检测第二过滤器221内的温度变化。由于氧化反应所产生的热量会导致第二过滤器221内部的温度发生瞬态变化,通过设置第二温度传感器223,可以实时测出第二过滤器221内的瞬态温度变化,即可以检测出第二过滤器221内发生氧化反应时的温度变化情况。

57.根据这样的设置,由于流经参比系统的参比样气中所含的颗粒物已经被颗粒物捕

集装置121分离,而流经测量系统的测量样气中所含的颗粒物未被提前过滤,因此测量系统的第二反应装置中发生氧化反应所产生的热量将大于参比系统的第一反应装置中发生氧化反应所产生的热量,二者之间具体的热量差异可以由第一温度传感器213和第二温度传感器223的实时测量值来确定,根据该热量差异即可推算出测量样气中实时的颗粒物含量,进而推算出尾气中的实时颗粒物排放量。在一些实施例中,通过将流经第一取样支管112与第二取样支管113的尾气样气的流量控制为相同,根据上述热量差值亦可得出参比系统中颗粒物捕集装置121实时分离的颗粒物的量。

58.在本发明的又一个实施例中,颗粒物捕集装置121可以包括:第三过滤器231,其可以与第一取样支管112连接,并用于对参比样气进行过滤,以捕集参比样气中的颗粒物;以及第三恒温装置232,其可以布置于第三过滤器231上,用于控制第三过滤器231的温度。

59.在一些实施例中,第三过滤器231可以包括过滤膜、过滤网、滤纸等中的至少一种。在另一些实施例中,第三过滤器231可以包括一层或多层过滤层(例如过滤膜或过滤网等)。在又一些实施例中,第三过滤器231可以是柴油颗粒过滤器(dpf)。在一些实施例中,第三过滤器231可以与第一取样支管112通过管道连接,或者可以直接布置于与第一取样支管112连接的管道内。

60.上文中所述的第三恒温装置232布置于第三过滤器231上,可以布置于第三过滤器231的外部,或者可以布置于第三过滤器231的内部,以用于控制第三过滤器231的过滤温度。在一个实施例中,第三恒温装置232可以包裹在第三过滤器231的外部。在一些实施例中,第三恒温装置232可以包括加热部件、降温部件、温度感测部件等中的一个或多个,以控制第三过滤器231升温或降温等。

61.在另一个实施例中,第三恒温装置232可以控制温度为47

±

5℃的范围内,或其它测试标准或规范所定义的取样温度。由于颗粒物的性状会根据颗粒物的种类和温度发生变化,例如当超过一定温度时,某些粒径或者某些种类的颗粒物会由固态转化为气态,因此可以根据需要检测的颗粒物的种类等,确定第三恒温装置232的控制温度,以使第三过滤器231在所设温度下捕集到所需要的颗粒物。

62.以上结合图2对根据本发明实施例的包括温度传感器的系统进行了示例性的说明,可以理解的是,图中所示的结构是示例性的而非限制性的,例如,颗粒物捕集装置121与第一反应装置122之间可以不限于直型管连接,也可以设置为其他形状的管路,下面将结合图3进行示例性的描述。

63.图3是示出根据本发明实施例的包括z字型管路的系统的示意图。如图3中所示,系统300可以包括取样装置、参比系统120(虚线框示出)和测量系统130(虚线框示出),其中取样装置可以包括取样总管111以及与取样总管111连接的第一取样支管112和第二取样支管113;参比系统120可以包括颗粒物捕集装置121和第一反应装置122,测量系统130可以包括第二反应装置131。

64.如图3中进一步示出的,在本发明的一个实施例中,参比系统120还可以包括:z字型参比管路,其连接于颗粒物捕集装置121和第一反应装置122之间,并且可以包括沿z字型依次连接的第一上游段管路311、第一中游段管路312和第一下游段管路313,其中第一上游段管路311与颗粒物捕集装置121连接,第一上游段管路311与第一中游段管路312的第一连接处314可以与第一反应装置122连接。相应地,测量系统130还可以包括:z字型测量管路,

其连接于第二取样支管113和第二反应装置131之间,并且可以包括沿z字型依次连接的第二上游段管路321、第二中游段管路322和第二下游段管路323,其中第二上游段管路321与第二取样支管113连接,第二上游段管路321与第二中游段管路322的第二连接处324可以与第二反应装置131连接。

65.上文中所述的z字型可以包括正z字型或者倒z字型,例如图3中所示的z字型为倒z字型。在本发明的一个实施例中,第一上游段管路311、第一中游段管路312和第一下游段管路313三者之间可以如图示中的平行布置;以及第二上游段管路321、第二中游段管路322和第二下游段管路323三者之间可以如图示中的平行布置。在另一个实施例中,第一上游段管路311、第一中游段管路312和第一下游段管路313三者之间可以呈角度布置;以及第二上游段管路321、第二中游段管路322和第二下游段管路323三者之间可以呈角度布置。

66.在一些实施例中,第一上游段管路311、第一中游段管路312和第一下游段管路313三者的长度可以相同或不同;以及第二上游段管路321、第二中游段管路322和第二下游段管路323三者的长度可以相同或不同,其中第一上游段管路311与第二上游段管路321的长度可以相同,第一中游段管路312与第二中游段管路322的长度可以相同,第一下游段管路313与第二下游段管路323的长度可以相同。

67.在另一些实施例中,第一上游段管路311、第一中游段管路312和第一下游段管路313三者的内径可以相同或不同;以及第二上游段管路321、第二中游段管路322和第二下游段管路323三者的内径可以相同或不同,其中第一上游段管路311与第二上游段管路321的内径可以相同,第一中游段管路312与第二中游段管路322的内径可以相同,第一下游段管路313与第二下游段管路323的内径可以相同。

68.在本发明的又一个实施例中,z字型参比管路的内径可以大于第一取样支管112的内径;以及z字型测量管路的内径可以大于第二取样支管113的内径。由于尾气流速较快时,不利于对尾气中颗粒物的捕集和处理,因此通过设置内径较大的z字型参比管路和z字型测量管路,可以使得进入z字型参比管路和z字型测量管路的样气的流速减小,有利于对样气中的颗粒物的捕集和氧化处理等。在一些实施例中,为了保证参比系统和测量系统的背景值的一致性,可以设置z字型参比管路和z字型测量管路二者的内径相同。在又一些实施例中,颗粒物捕集装置121所在的管路的内径可以与z字型参比管路的内径相同。

69.以上结合图3对根据本发明实施例的包括z字型管路的系统进行了示例性的描述,需要说明的是,根据本实施例的z字型管路的设置,可以实现对样气的再次分流。具体地,以z字型测量管路为例,通过将第二反应装置131设置于第二连接处324,可以对测量样气中的部分样气进行处理和检测。由于氧化反应产生的热量变化较小,因此热量变化产生的热量信号(例如温度变化信号)较小,而流量较大的样气中并不利于对热量信号的检测,特别是对于第一反应装置中的氧化反应,产生的热量信号将更加难以检测。相比于流量较大的样气,温度传感器在流量较小的样气中检测温度变化将更加敏感和准确。因此,通过对测量样气分流,可以在较小的样气流量中进行热量信号检测,有利于提高检测的灵敏度和准确性。在一些实施例中,可以通过在第一反应装置122、第二反应装置131、第一下游段管路313与第二下游段管路323的排气端分别设置流量控制器,来实现控制和检测各管路中样气流量的目的。为了进一步提高检测结果的准确性,本发明还提供了促进颗粒物富集等实施方式,下面将结合图4进行详细描述。

70.图4是示出根据本发明实施例的包括第一电极和电源的系统的示意图。如图4中所示,系统400可以包括取样装置、参比系统和测量系统,其中取样装置可以包括取样总管111以及与取样总管111连接的第一取样支管112和第二取样支管113;参比系统可以包括颗粒物捕集装置121、z字型参比管路和第一反应装置122,测量系统可以包括z字型测量管路和第二反应装置131,其中z字型参比管路可以包括第一上游段管路311、第一中游段管路312和第一下游段管路313,z字型测量管路可以包括第二上游段管路321、第二中游段管路322和第二下游段管路323。

71.与图3所示的系统300相比,图4所示的系统400中所示的测量系统还可以包括第一电极410,其可以布置于第二上游段管路321中;以及连接管420,其可以连接于第二连接处324与第二反应装置131之间;系统400还可以包括:电源430,其第一极可以与连接管420连接,其第二极可以与第一电极410和第二上游段管路321连接,其中第一极可以为正极和负极二者中的一个,第二极可以为正极和负极二者中的另一个。

72.在一些实施例中,第一电极410可以以极板的形式实现。在另一些实施例中,连接管420可以为直管。连接管420的设置能够便于在其中布置电场。在又一些实施例中,连接管420的管壁、第一电极410和第二上游段管路321的管壁可以均设置为金属材质。第一极与连接管420连接可以是与连接管420的管壁连接,使得连接管420的内壁带有第一极的电荷。第二极与第二上游段管路321连接,可以是与第二上游段管路321的管壁连接,使得第二上游段管路321的内壁带有第二极的电荷。为了便于描述本实施例的有益效果,下面以第一极为正极,第二极为负极为例结合图4进行说明。

73.如图4中所示,通过电源430的负极与第一电极410和第二上游段管路321连接,可以使得第一电极410和第二上游段管路321内带有负电荷,在此基础上,流经第二上游段管路321的测量样气中的颗粒物也带负电荷。同时,通过电源430的正极与连接管420连接,使得连接管420内带有正电荷,当带有负电荷的颗粒物流经第二连接处324时,会更易被连接管420中的正电荷吸引,从而向连接管420中聚集以得到浓缩,并流向第二反应装置131。根据这样的设置,可以有效提高流经第二反应装置131的颗粒物的浓度,有利于第二反应装置131对测量样气中的颗粒物的捕集以及提高产生的热量信号强度,从而能够显著提高对测量样气中颗粒物排放量的检测结果的准确性。

74.如图4中进一步示出的,在本发明的另一个实施例中,测量系统还可以包括:第二电极440,其可以布置于第二中游段管路322中;并且电源430的第二极还可以与第二电极440和第二中游段管路322连接。在一些实施例中,第二电极440可以以极板的形式实现。在另一些实施例中,第二电极440和第二中游段管路322的管壁可以均设置为金属材质。第二极与第二中游段管路322连接,可以是与第二中游段管路322的管壁连接,使得第二中游段管路322的内壁带有第二极的电荷。为了便于描述本实施例的有益效果,下面继续以第一极为正极,第二极为负极为例,并结合图4进行说明。

75.通过电源430的负极与第二电极440和第二中游段管路322连接,可以使得第二电极440和第二中游段管路322内带有负电荷。根据这样的设置,使得带有负电荷的第二电极440和第二中游段管路322对带有负电荷的颗粒物产生电荷斥力作用,可以有效避免颗粒物进入第二中游段管路322中并流入下游,从而进一步有利于颗粒物在连接管420处的富集,对于提高检测结果的准确性具有显著的作用和效果。

76.以上结合图4对本发明实施例的包括第一电极和电源的系统进行了示例性的描述,可以理解的是,上面的描述是示例性的而非限制性的,例如第一极可以不限于正极,在另一些应用场景中,也可以设置第一极为负极,以及第二极为正极,使得颗粒物带正电荷,以便在在负电荷的连接管420处富集。在另一些实施例中,根据测量系统中的第一电极等设置,参比系统中也可以进行相应的设置,此处不再赘述。在又一些实施例中,还可以通过控制流量来进一步提高流经第二反应装置的颗粒物浓度。下面将结合图5进行描述。

77.图5是示出根据本发明实施例的包括流量控制器的系统的示意图。如图5中所示,系统500可以包括:取样装置、参比系统、测量系统和电源430,其中取样装置可以包括取样总管111以及与取样总管111连接的第一取样支管112和第二取样支管113;参比系统可以包括颗粒物捕集装置121、z字型参比管路和第一反应装置122,测量系统可以包括z字型测量管路、第一电极410、第二电极440、连接管420和第二反应装置131,其中z字型参比管路可以包括第一上游段管路311、第一中游段管路312和第一下游段管路313,z字型测量管路可以包括第二上游段管路321、第二中游段管路322和第二下游段管路323。以上均结合图4进行了详细说明,此处不再赘述。

78.如图5中进一步示出的,在本发明的一个实施例中,参比系统还可以包括:第一流量控制器510,其可以与第一下游段管路313的排气端连接,用于控制流经第一下游段管路313的第一气体流量;以及第二流量控制器520,其可以与第一反应装置122的排气端连接,用于控制流经第一反应装置122的第二气体流量;测量系统还可以包括:第三流量控制器530,其可以与第二下游段管路323的排气端连接,用于控制流经第二下游段管路323的第三气体流量;以及第四流量控制器540,其可以与第二反应装置131的排气端连接,用于控制流经第二反应装置131的第四气体流量。

79.在一些实施例中,排气端可以理解为相应管路或者装置中气体流出的出口。在另一些实施例中,第一流量控制器510、第二流量控制器520、第三流量控制器530和第四流量控制器540可以为质量流量控制器。进一步地,系统500还可以包括:控制单元550,其可以与第一流量控制器510、第二流量控制器520、第三流量控制器530和第四流量控制器540连接,并用于:控制第二气体流量小于第一气体流量;控制第四气体流量小于第三气体流量;控制第一气体流量等于第三气体流量;以及控制第二气体流量等于第四气体流量。在一些实施例中,控制单元550可以包括处理器、智能终端、计算器等中的一种或多种。

80.可以理解的是,通过控制第二气体流量小于第一气体流量,以及控制第四气体流量小于第三气体流量,可以进一步浓缩进入第一反应装置122和第二反应装置131的样气成分浓度。特别是当结合第一电极410和电源430等特征时,可以在连接管420中富集颗粒物的同时减少流经的气体流量,从而将极大的提高进入第二反应装置131的样气中的颗粒物浓度,有利于提高对颗粒物含量的检测结果的准确性。

81.进一步地,通过控制第一气体流量等于第三气体流量,以及控制第二气体流量等于第四气体流量,不仅可以使得进入第一取样支管112和第二取样支管113的气体流量相同,即相当于对取样总管111吸取的尾气样气进行平均分配,有利后续对尾气中颗粒物排放量的推算,而且可以保证通过参比系统检测得到的背景值能够与测量系统的实际背景值相同,以便于通过二者的差值能够获得准确的颗粒物检测结果。

82.以上结合图5对根据本发明实施例的包括流量控制器的系统进行了示例性的描

述,可以理解的是,上面的描述是示例性的而非限制性地,例如,在另一个实施例中,还可以包括用于对样气进行稀释的装置,下面将结合图6进行示例性的说明。

83.图6是示出根据本发明实施例的包括进气管的系统的示意图。如图6中所示,系统600可以包括取样装置、参比系统、测量系统和电源430,其中取样装置可以包括取样总管111、第一取样支管112和第二取样支管113;参比系统可以包括颗粒物捕集装置121、z字型参比管路、第一反应装置122、第一流量控制器510和第二流量控制器520,测量系统可以包括z字型测量管路、第一电极410、第二电极440、连接管420、第二反应装置131、第三流量控制器530和第四流量控制器540,其中z字型参比管路可以包括第一上游段管路311、第一中游段管路312和第一下游段管路313,z字型测量管路可以包括第二上游段管路321、第二中游段管路322和第二下游段管路323。以上均结合图5进行了详细说明,此处不再赘述。

84.在本发明的又一个实施例中,系统600还可以包括:第一进气管610,其一端用于吸取稀释气体,其另一端可以连接于第一取样支管112和参比系统之间;第二进气管620,其一端用于吸取稀释气体,其另一端可以连接于第二取样支管113和测量系统之间;第五流量控制器630,其可以布置于第一进气管610上,用于控制流入参比系统中的第一稀释气体流量;以及第六流量控制器640,其可以布置于第二进气管620上,用于控制流入测量系统中的第二稀释气体流量。

85.具体地,如图6中所示,第一进气管610的另一端可以连接于第一取样支管112和参比系统中的颗粒物捕集装置121之间,第二进气管620的另一端可以连接于第二取样支管113和测量系统中的z字型测量管路之间。在一些实施例中,稀释气体可以为空气。在另一些实施例中,稀释气体可以包括惰性气体或者非还原性气体等。稀释气体是用于对参比系统中的参比样气和测量系统中的测量样气进行稀释的气体。

86.通过对进入参比系统和测量系统之前的样气进行混合和稀释,可以降低进入系统内的样气的温度,以避免高温尾气样气对系统内设备造成损坏,以及降低较高温度对样气中组分状态的影响;还可以稀释(或称降低)样气流速,从而有利于后续颗粒物捕集装置121等装置对混合气中的颗粒物进行捕集和检测。

87.进一步地,通过设置第五流量控制器630和第六流量控制器640可以控制进入系统的稀释气体的流量,进而可以控制稀释后的样气温度以及有利于后续对尾气颗粒物排放量的推算。在一些实施例中,第五流量控制器630和第六流量控制器640可以为质量流量控制器。在另一些实施例中,z字型参比管路的内径可以大于第一进气管610的内径,z字型测量管路的内径可以大于第二进气管620的内径。

88.如图6中进一步示出的,在本发明的一个实施例中,系统600还可以包括:空气进气管650,其一端用于吸取外界空气(如图中箭头所示的空气流动方向),其另一端与第一进气管610和第二进气管620连接,并用于向第一进气管610和第二进气管620输送空气。在另一个实施例中,系统600还可以包括净化器660,其可以布置于空气进气管650上,用于对流入空气进气管650的空气进行净化。在本实施例中,稀释气体可以为净化后的空气。在又一些实施例中,空气进气管650与第一进气管610和第二进气管620连接,可以不限于图示中的以支路的形式实现,还可以通过连接三通的方式实现。

89.通过设置同一空气进气管向第一进气管610和第二进气管620输送稀释气体,可以保证进去第一进气管610和进入第二进气管620的稀释气体的成分完全相同,有利于避免稀

释气体对检测结果可能产生的影响,进而有利于保证检测结果的准确性。在本发明的另一个实施例中,第一进气管610和第二进气管620也可以分别连接不同的空气进气管,以便分别控制输入第一进气管610和第二进气管620的气源。

90.进一步地,在本发明的另一个实施例中,系统600还可以包括:气体流量计670,其可以布置于尾气排放管路10上,用于检测尾气排放管路10中的尾气排放流量。为了便于理解,图示中以气体流量计670布置于柴油机的尾气排放管路10中为例示出。在一些实施例中,气体流量计670可以布置于尾气排放管路10的内部。在另一些实施例中,气体流量计670可以布置于尾气排放管路10的外部。根据气体流量计670实时检测到的尾气排放流量可以得出实时(或者瞬时)尾气排放总量(例如总质量或总体积等)。

91.如图6中进一步示出的,系统600还可以包括控制单元550,其至少可以与参比系统和测量系统连接(图中以虚线示出连接关系),并可以用于根据参比系统和测量系统的检测结果,确定测量样气中的颗粒物排放量。在一些实施例中,控制单元550可以根据第一反应装置与第二反应装置检测到的信号差值,确定测量样气中的颗粒物排放量。在另一些实施例中,控制单元550可以根据第一温度传感器与第二温度传感器检测到的温度变化差值,确定测量样气中的颗粒物排放量。在又一些实施例中,控制单元550与系统中各装置之间的连接可以包括无线连接或者有线连接等。控制单元550与各装置连接,用于控制各装置的运行,并根据各装置检测的数据确定尾气中的颗粒物排放量。

92.图示中的控制单元550可以与参比系统中的颗粒物捕集装置121、第一反应装置122、第一温度传感器(图中未示出)、第一流量控制器510和第二流量控制器520连接,可以用于:控制颗粒物捕集装置121和第一反应装置122的恒温装置的温度;接收第一温度传感器检测到的温度变化数据;以及控制第一流量控制器510的第一气体流量和第二流量控制器520的第二气体流量。控制单元550可以与测量系统中的第二反应装置131、第二温度传感器(图中未示出)、第三流量控制器530和第四流量控制器540连接,可以用于:控制第二反应装置131的第二恒温装置的温度;接收第二温度传感器检测到的温度变化数据;以及控制第三流量控制器530的第三气体流量和第四流量控制器540的第四气体流量。

93.进一步地,控制单元550还可以与气体流量计670连接,并用于至少根据尾气排放流量和测量样气中的颗粒物排放量,确定尾气中的颗粒物排放量。具体地,可以根据第一气体流量、第二气体流量、第三气体流量、第四气体流量和尾气排放流量,得出用于检测的尾气样气与尾气排放管路10中的尾气排放总量之间的比例关系,以及参比样气和测量样气的比例关系,从而可以确定尾气中的颗粒物排放量。进一步地,可以通过气体流量计670实时监测尾气排放管路10中的尾气排放流量,以及控制第一流量控制器510、第二流量控制器520、第三流量控制器530和第四流量控制器540,达到在取样过程中保持一定比例取样的目的,有利于后续对颗粒物排放量的检测和分析,从而保证检测的准确性。

94.在一些实施例中,控制单元550还可以与第五流量控制器630和第六流量控制器640连接,并可以在系统中输入稀释气体时用于,根据气体流量计670与各流量控制器检测到的数值之间的比例关系,以及测量样气中的颗粒物排放量,确定尾气中的颗粒物排放量。

95.如图6中所示,系统600还可以包括排气总管680和抽气装置690,其中排气总管680可以与参比系统中的第一流量控制器510和第二流量控制器520的排气端连接,还可以与测量系统中的第三流量控制器530和第四流量控制器540的排气端连接,并用于接收从参比系

统和测量系统排出的气体,以便向外排出(参见图示中箭头所示的气体流动方向)。

96.上文中所述的抽气装置690,其可以布置于排气总管680上,并用于提供系统600内气体流动的动力,例如可以包括取样过程中和气体流动过程中的动力。在一个实施例中,抽气装置690可以提供取样总管111吸取尾气的动力。在另一个实施例中,抽气装置690可以提供空气进气管650吸取外界空气的动力。在又一些实施例中,抽气装置690可以是离心泵等。

97.在本发明的第二方面中,提供一种利用本发明的上述图1-图6中任一所述的系统检测尾气中颗粒物排放量的方法,包括:利用取样装置中的取样总管吸取尾气排放管路中的尾气,并且利用与取样总管连接的第一取样支管和第二取样支管将吸取的尾气样气分配至参比系统和测量系统中;利用参比系统中的颗粒物捕集装置对流经参比系统的参比样气中的颗粒物进行捕集,以及利用参比系统中的第一反应装置对参比样气中除颗粒物以外的其他组分进行处理和检测;利用测量系统中的第二反应装置对流经测量系统的测量样气进行处理和检测;以及根据参比系统和测量系统的检测结果,确定测量样气中的颗粒物排放量。根据本发明实施例所述的方法已经在前文中结合系统进行了详细的描述,此处不再赘述。

98.通过上面的描述,本领域技术人员可以理解在本发明的上述方案及其不同实施例中,通过设置参比系统和测量系统两条支路进行同步检测和对比,以参比系统的检测结果作为测量系统检测结果的背景值来实现检测颗粒物排放量的目的;并且由于第一反应装置和第二反应装置中的反应均是实时进行,可以实时获得检测数据,因此基于本发明实施例的系统,可以实现为尾气中颗粒物排放量的实时检测。根据本发明实施例的系统,还具有操作简单、成本较低、测量结果准确等优点,且本系统应用范围较广,可广泛用于以柴油机或汽油机为动力的机动车辆或工程机械上。例如,在一些应用场景中,可以将本发明实施例的系统稳定的安装在柴油机动力的车辆或机械上,以对其运行过程中的实际瞬时颗粒物排放状况进行准确测定,或者在运行工况结束后根据采集到的数据快速推算出颗粒物排放总量。

99.进一步地,本发明实施例还提供了用于提高检测结果准确性的多种实施方式。例如,在一些实施例中,通过设置z字型参比管路和z字型测量管路,有利于提高反应装置中的热量信号以便于检测。在另一些实施例中,通过第一电极、电源等设置,有利于实现颗粒物的富集以及定向流动,从而有利于提高进入第二反应装置的颗粒物浓度,进而提高检测的准确性和可靠性。在又一些实施例中,通过设置第一流量控制器510、第二流量控制器520、第三流量控制器530和第四流量控制器540,可以控制第一取样支管112和第二取样支管113的气体分配比例以及有利于提高检测结果的准确性。

100.虽然本说明书已经示出和描述了本发明的多个实施例,但对于本领域技术人员显而易见的是,这样的实施例只是以示例的方式提供的。本领域技术人员会在不偏离本发明思想和精神的情况下想到许多更改、改变和替代的方式。应当理解的是在实践本发明的过程中,可以采用对本文所描述的本发明实施例的各种替代方案。所附权利要求书旨在限定本发明的保护范围,并因此覆盖这些权利要求范围内的部件组成、等同或替代方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1