一种动力电池SOP估算精度的测试系统装置及测试方法与流程

一种动力电池sop估算精度的测试系统装置及测试方法

技术领域

1.本发明属于动力电池sop估算技术领域,涉及一种动力电池sop估算精度的测试系统装置及测试方法。

背景技术:

2.虽然锂离子电池技术不断改善,但是它在寿命和安全问题上仍然无法完全满足使用的需要。电池的充电状态与极限放电能力对电动汽车的性能有着重要的影响。所以需要准确的估计锂电池的a%soc荷电状态(state of charge)和功率状态sop(state ofpower)。

3.sop被用来表征电池在当前时刻能承受的充放电峰值功率,通过sop的估计,可对电池组的当前工作状态进行评估:在电动汽车起动或加速时,可以通过sop估计车载电池组是否满足此时的功率需求;在制动时,可以估算在不损坏电池组的前提下所能够回收的最大能量;此外,电池sop估计对于整车动力性能的最优匹配及控制策略优化也有重要的理论意义和实际价值。因此,实现锂电池sop的准确估计至关重要。

4.一般来说,动力电池的功率状态(state of power,简称sop),包括允许放电功率和允许充电功率,是电池管理系统(battery management system,简称bms)中重要的控制参数。

5.根据文献调研结果可知,主流的sop估计方法基本可以分为两类,第一类是基于map图的方法;第二类是基于动态模型的估计方法。第一类方法在线下进行不同温度、不同衰减程度的hppc测试,以获取峰值功率的多维map图,在实车应用时直接根据map图确定峰值功率。第二类基于动态模型的sop估计方法,综合考虑电池的电压、电流、soc多种限制条件,在动态工况下基于一阶rc模型进行峰值功率的估计。

6.cn110031767a公开了一种测试sop功率的方法,通过对工作时间tp和uc的确定,以截止电压uc恒压放(充)电tp,以tp时刻的电流iu初步计算参考功率值,进一步得到初始测试功率p0进行测试尝试。在得到初值测试功率p之后,通过与截止电压进行比较调整,最后得到对应soc和温度下的sop值。该发明的有益之处在于可较准确地以实验方法得出不同温度下不同soc的最大输出功率。本发明未涉及到动力电池管理系统sop估算精度的问题。

7.cn113049977a公开了一种电池充放电功率限值测试方法及系统,公开的方法包括以下步骤:根据最大功率预设限值和最小功率预设限值,获得初始测试功率;在恒定的初始测试功率和预测测试时间条件下进行充放电测试,得到充放电测试后电池系统的端电压;根据第一电压差值、第二电压差值,判断初始测试功率与电池系统在预设充电时间的准确充电功率和预设放电时间的准确放电功率的关系;当第一电压差值和所述第二电压差值均小于等于预设差值时,判定初始测试功率为电池系统在预设充电时间的准确充电功率和预设放电时间的准确放电功率。通过在预设测试时间进行充放电测试后端电压逼近与电池系统能够承受的截止电压,提升电池系统的功率状态精度。该方法的缺点在于,每个sop点都需要反复测试,工作量大。没有考虑到soc、温度等偏差对sop造成的偏差,没有涉及到sop估

算精度的测试。

8.gb/t38661考量在恒功率充电/放电工况下sop的精度,旨在评价sop估算值与电池极限放电能力和充电能力之间的偏差。但是在实际使用过程中,由于存在温度、soc偏差,很少有产品会将电池能力利用到极限,否则极容易发生电池过充过放和电压突变的情况,对应整车层面即发生动力中断,影响整车动力性。在这种背景下,gb/t38661所用的方法难以从真正意义上考核sop的估算精度。

技术实现要素:

9.针对现有技术存在的不足,本发明的目的在于提供一种动力电池sop估算精度的测试系统装置及测试方法,本发明实施例提供了一种动力电池sop估算精度的测试方法,通过仿真计算结合台架测试,验证动力电池sop估算功能的估算精度,考量sop估算值是否超出动力电池输出能力范围,提前识别出动力电池过充过放的安全风险、动力电池搭载整车可能出现的动力中断风险。

10.为达此目的,本发明采用以下技术方案:

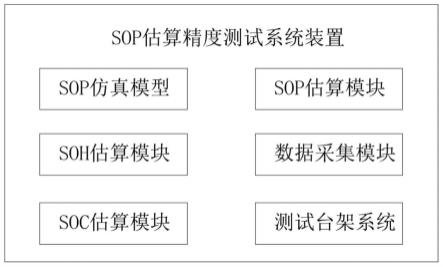

11.第一方面,本发明提供了一种动力电池sop估算精度的测试系统装置,所述测试系统装置包括:

12.sop仿真模型,用于计算测试工况对应的时间-功率序列;

13.数据采集模块,用于实时采集测量数据,包括电池温度、电流和单体电池电压;

14.sop估算模块,内置sop估计算法;根据输入的soc、温度和需求功率条件,经sop估算模块输出放电脉冲功率、放电持续功率、充电脉冲功率和充电持续功率;

15.soh估算模块,利用采集数据和电池状态参数,确定电池老化程度;

16.soc估算模块,利用采集数据和电池状态参数,确定电池soc;

17.测试台架系统,控制测试过程的电池温度和功率,并实时反馈测量结果。

18.本发明实施例提供了一种动力电池sop估算精度的测试方法,通过仿真计算结合台架测试,验证动力电池sop估算功能的估算精度,考量sop估算值是否超出动力电池输出能力范围,提前识别出动力电池过充过放的安全风险、动力电池搭载整车可能出现的动力中断风险。

19.第二方面,本发明提供了一种动力电池sop估算精度的测试方法,所述测试方法在第一方面所述的测试系统装置中进行,所述测试方法包括:

20.sop估算精度测试工况设计;

21.仿真建模与计算;

22.台架测试;

23.测试结果评价。

24.作为本发明一种优选的技术方案,所述sop估算精度测试工况设计包括:对soc、电池温度、需求功率和充放电保持时间四个维度进行设计,每个维度选择至少一个点值,将不同维度选取的点值进行组合形成sop估算精度测试工况。

25.其中,所述soc维度是指选择至少三个soc值。

26.所述电池温度维度是指在低温区、常温区和高温区分别选择至少一个电池温度值。

27.所述需求功率维度是指在动力电池持续功率以上选择至少两个需求功率值。

28.所述充放电保持时间介于脉冲功率持续时间和持续功率持续时间之间。

29.具体地,soc值根据实车工作的soc区间不同,选择3个或4个点进行测试。例如:混合动力车的soc工作区间为30%~80%,电动车的soc工作区间为0%~100%,电池温度值需至少包括低温、常温和高温3个点。需求功率值需要考虑整车工作的极限工况,在动力电池持续功率以上选取2~3个点,至少需包含脉冲功率点,在脉冲功率和持续功率间选择1~2个点。充/放电持续时间t0介于脉冲功率持续时间t_pulse和持续功率持续时间t_durat之间。以上4个维度的组合,构成sop精度测试工况。

30.作为本发明一种优选的技术方案,所述需求功率维度至少包括脉冲功率值,除此之外,在脉冲功率和持续功率之间再选择至少一个需求功率值。

31.作为本发明一种优选的技术方案,所述仿真建模的输入为所述sop估算精度测试工况中的soc值、电池温度值和需求功率值。

32.所述仿真建模的时间为所述sop估算精度测试工况中的充放电保持时间。

33.所述计算过程包括:通过sop估算模块输出放电脉冲功率、放电持续功率、充电脉冲功率和充电持续功率。

34.仿真建模与计算的目的是获取测试台架系统输入至动力电池的命令功率或电流序列。由于台架测试中,无法实现动力电池系统与测试台架间的闭环交互。即测试台架输入给动力电池的命令功率为台架上位机预先设定的命令功率序列,无法根据动力电池系统输出的sop功率进行功率限制。因此需要在测试开始前通过仿真模型进行功率序列计算,在仿真模型中模拟不同工况下sop精度测试,得到经sop估算的命令功率。

35.搭建的仿真模型主要功能为根据输入的soc、温度和需求功率条件,经sop估算模块输出放电脉冲功率、放电持续功率、充电脉冲功率和充电持续功率。sop估算的原理与动力电池系统中sop功能模块的原理相同。可选地,sop估计模块采用动力电池温度-soc-sop二维表格进行sop估计,sop仿真模型也采用动力电池温度-soc-sop二维表格进行sop估计。

36.sop仿真模型输入为测试工况(soc、温度和需求功率),输出结果有4个功率,实际需求的功率按输入工况进行选择。例如:测试工况为放电、soc为30%,测试温度为25℃,需求功率为100kw(正值表示要求动力电池放电,负值表示要求动力电池充电),则sop仿真模型输入分别为30%soc、25℃和100kw功率,需求功率为仿真模型输出的放电脉冲功率。

37.作为本发明一种优选的技术方案,所述台架测试过程包括:

38.(ⅰ)调节测试台架系统反馈的soc_true至sop估算精度测试工况对应的soc值;

39.(ⅱ)环境仓温度调节至测试温度,完成对动力电池的环境适应;

40.(ⅲ)按照测试功率进行充/放电,记录动力电池的输出功率、输出电流、电池单体电压值和电池单体温度。

41.作为本发明一种优选的技术方案,步骤(ⅰ)具体包括:

42.控制测试台架系统反馈的soc_true至sop估算精度测试工况对应的soc值,监测的soc估算模块输出的soc_bms,|soc_true-soc_bms|≤x%。

43.其中,x%为需求的soc估算精度。

44.作为本发明一种优选的技术方案,步骤(ⅱ)具体包括:将动力电池系统置于环境仓中,通过数据采集模块获取动力电池的温度,调节环境仓温度至sop估算精度测试工况的

电池温度值,当动力电池温度与环境仓温度之间的差值在一定范围内,完成对动力电池的环境适应过程。

45.作为本发明一种优选的技术方案,步骤(ⅲ)具体包括:将sop估算模块输出的功率序列仿真结果作为动力电池充/放电的测试功率输入至台架测试系统,充放电持续时间为sop估算精度测试工况中的充放电持续时间,记录动力电池的输出功率、输出电流、电池单体电压值和电池单体温度。

46.台架测试包括调节soc至测试工况对应soc点、调节电池温度至测试温度完成环境适应、按测试功率充/放电一段时间,记录动力电池输出功率、输出电流、电池单体电压值和电池单体温度。其中,电池温度通过动力电池数据采集模块获取,将动力电池系统置于环境仓中,调节环境仓温度至测试工况温度,当动力电池温度与环境仓温度差在一定范围内(如

±

2℃),完成环境适应过程。

47.作为本发明一种优选的技术方案,所述测试结果的评价指标包括sop估算精度和截止电压是否有突变。

48.所述sop估算精度的评价标准为:通过比较动力电池的命令充/放电功率p_cmd与动力电池实际功率p_out,计算sop估算偏差,要求sop估算偏差在sop估算指标范围内。

49.所述的截止电压是否有突变的评价标准为:须监测电池单体电压,在测试时间段内,不允许出现单体电压突变至截止电压的情况。

50.本发明中的测试结果评价有两项指标,分别为sop估算精度和截止电压是否有突变。其中,sop估算精度通过比较动力电池的命令充/放电功率p_cmd与动力电池实际功率p_out,计算sop估算偏差δsop,计算公式如下:

51.δsop=|p_cmd-p_out|/p_cmd

×

100%

52.达标要求sop估算偏差在sop估算指标范围内,例如:要求sop估算精度为8%,测试动力电池实际功率与输入动力电池的功率偏差须在8%以内。

53.另一条评价指标需要监测电池单体电压,在测试时间段内,不允许出现单体电压突变至截止电压的情况。

54.与现有技术相比,本发明的有益效果为:

55.本发明实施例提供了一种动力电池sop估算精度的测试方法,通过仿真计算结合台架测试,验证动力电池sop估算功能的估算精度,考量sop估算值是否超出动力电池输出能力范围,提前识别出动力电池过充过放的安全风险、动力电池搭载整车可能出现的动力中断风险。

附图说明

56.图1为本发明一个具体实施方式提供的sop精度测试系统装置的结构示意图;

57.图2为本发明一个具体实施方式提供的sop精度测试方法的流程图;

58.图3为本发明一个具体实施方式提供的仿真模型示意图;

59.图4为按本发明一个具体实施方式提供的合格测试结果示意图;

60.图5为按本发明一个具体实施方式提供的测试结果示意图;

61.图6为按本发明一个具体实施方式提供的不合格测试结果示意图。

具体实施方式

62.下面通过具体实施方式来进一步说明本发明的技术方案。

63.在一个具体实施方式中,本发明提供了一种动力电池sop估算精度的测试系统装置,所述测试系统装置如图1所示,包括:

64.sop仿真模型,用于计算测试工况对应的时间-功率序列;

65.数据采集模块,用于实时采集测量数据,包括电池温度、电流和单体电池电压;

66.sop估算模块,内置sop估计算法;根据输入的soc、温度和需求功率条件,经sop估算模块输出放电脉冲功率、放电持续功率、充电脉冲功率和充电持续功率;

67.soh估算模块,利用采集数据和电池状态参数,确定电池老化程度;

68.soc估算模块,利用采集数据和电池状态参数,确定电池soc;

69.测试台架系统,控制测试过程的电池温度和功率,并实时反馈测量结果。

70.本发明实施例提供了一种动力电池sop估算精度的测试方法,通过仿真计算结合台架测试,验证动力电池sop估算功能的估算精度,考量sop估算值是否超出动力电池输出能力范围,提前识别出动力电池过充过放的安全风险、动力电池搭载整车可能出现的动力中断风险。

71.在另一个具体方式中,本发明提供了一种动力电池sop估算精度的测试方法,所述测试方法在测试系统装置中进行,所述测试方法包括:

72.sop估算精度测试工况设计;

73.仿真建模与计算;

74.台架测试;

75.测试结果评价。

76.进一步地,所述sop估算精度测试工况设计包括:对soc、电池温度、需求功率和充放电保持时间四个维度进行设计,每个维度选择至少一个点值,将不同维度选取的点值进行组合形成sop估算精度测试工况。

77.其中,所述soc维度是指选择至少三个soc值。

78.所述电池温度维度是指在低温区、常温区和高温区分别选择至少一个电池温度值。

79.所述需求功率维度是指在动力电池持续功率以上选择至少两个需求功率值。

80.所述充放电保持时间介于脉冲功率持续时间和持续功率持续时间之间。

81.具体地,soc值根据实车工作的soc区间不同,选择3个或4个点进行测试。例如:混合动力车的soc工作区间为30%~80%,电动车的soc工作区间为0%~100%,电池温度值需至少包括低温、常温和高温3个点。需求功率值需要考虑整车工作的极限工况,在动力电池持续功率以上选取2~3个点,至少需包含脉冲功率点,在脉冲功率和持续功率间选择1~2个点。充/放电持续时间t0介于脉冲功率持续时间t_pulse和持续功率持续时间t_durat之间。以上4个维度的组合,构成sop精度测试工况。

82.进一步地,所述需求功率维度至少包括脉冲功率值,除此之外,在脉冲功率和持续功率之间再选择至少一个需求功率值。

83.进一步地,所述仿真建模的输入为所述sop估算精度测试工况中的soc值、电池温度值和需求功率值。

84.所述仿真建模的时间为所述sop估算精度测试工况中的充放电保持时间。

85.所述计算过程包括:通过sop估算模块输出放电脉冲功率、放电持续功率、充电脉冲功率和充电持续功率。

86.仿真建模与计算的目的是获取测试台架系统输入至动力电池的命令功率或电流序列。由于台架测试中,无法实现动力电池系统与测试台架间的闭环交互。即测试台架输入给动力电池的命令功率为台架上位机预先设定的命令功率序列,无法根据动力电池系统输出的sop功率进行功率限制。因此需要在测试开始前通过仿真模型进行功率序列计算,在仿真模型中模拟不同工况下sop精度测试,得到经sop估算的命令功率。

87.如图3所示,搭建的仿真模型主要功能为根据输入的soc、温度和需求功率条件,经sop估算模块输出放电脉冲功率、放电持续功率、充电脉冲功率和充电持续功率。sop估算的原理与动力电池系统中sop功能模块的原理相同。可选地,sop估计模块采用动力电池温度-soc-sop二维表格进行sop估计,sop仿真模型也采用动力电池温度-soc-sop二维表格进行sop估计。

88.sop仿真模型输入为测试工况(soc、温度和需求功率),输出结果有4个功率,实际需求的功率按输入工况进行选择。例如:测试工况为放电、soc为30%,测试温度为25℃,需求功率为100kw(正值表示要求动力电池放电,负值表示要求动力电池充电),则sop仿真模型输入分别为30%soc、25℃和100kw功率,需求功率为仿真模型输出的放电脉冲功率。

89.进一步地,所述台架测试过程包括:

90.(ⅰ)调节测试台架系统反馈的soc_true至sop估算精度测试工况对应的soc值;

91.(ⅱ)环境仓温度调节至测试温度,完成对动力电池的环境适应;

92.(ⅲ)按照测试功率进行充/放电,记录动力电池的输出功率、输出电流、电池单体电压值和电池单体温度。

93.进一步地,步骤(ⅰ)具体包括:

94.控制测试台架系统反馈的soc_true至sop估算精度测试工况对应的soc值,监测的soc估算模块输出的soc_bms,|soc_true-soc_bms|≤x%。

95.其中,x%为需求的soc估算精度。

96.进一步地,步骤(ⅱ)具体包括:将动力电池系统置于环境仓中,通过数据采集模块获取动力电池的温度,调节环境仓温度至sop估算精度测试工况的电池温度值,当动力电池温度与环境仓温度之间的差值在一定范围内,完成对动力电池的环境适应过程。

97.进一步地,步骤(ⅲ)具体包括:将sop估算模块输出的功率序列仿真结果作为动力电池充/放电的测试功率输入至台架测试系统,充放电持续时间为sop估算精度测试工况中的充放电持续时间,记录动力电池的输出功率、输出电流、电池单体电压值和电池单体温度。

98.台架测试包括调节soc至测试工况对应soc点、调节电池温度至测试温度完成环境适应、按测试功率充/放电一段时间,记录动力电池输出功率、输出电流、电池单体电压值和电池单体温度。其中,电池温度通过动力电池数据采集模块获取,将动力电池系统置于环境仓中,调节环境仓温度至测试工况温度,当动力电池温度与环境仓温度差在一定范围内(如

±

2℃),完成环境适应过程。

99.进一步地,所述测试结果的评价指标包括sop估算精度和截止电压是否有突变。

100.所述sop估算精度的评价标准为:通过比较动力电池的命令充/放电功率p_cmd与动力电池实际功率p_out,计算sop估算偏差,要求sop估算偏差在sop估算指标范围内。

101.所述的截止电压是否有突变的评价标准为:须监测电池单体电压,在测试时间段内,不允许出现单体电压突变至截止电压的情况。

102.本发明中的测试结果评价有两项指标,分别为sop估算精度和截止电压是否有突变。其中,sop估算精度通过比较动力电池的命令充/放电功率p_cmd与动力电池实际功率p_out,计算sop估算偏差δsop,计算公式如下:

103.δsop=|p_cmd-p_out|/p_cmd

×

100%

104.达标要求sop估算偏差在sop估算指标范围内,例如:要求sop估算精度为8%,测试动力电池实际功率与输入动力电池的功率偏差须在8%以内。

105.另一条评价指标需要监测电池单体电压,在测试时间段内,不允许出现单体电压突变至截止电压的情况。

106.实施例

107.本实施例提供了一种动力电池sop估算精度的测试方法,所述测试方法如图2所示,具体包括如下步骤:

108.s201、sop估算精度测试工况设计:

109.对soc、电池温度、需求功率和充放电保持时间四个维度进行设计,soc维度选择[30%,50%,80%],电池温度维度选择[-20℃,0℃,25℃,45℃],需求功率维度选择[p_durat,(p_durat+p_pulse)/2,p_pulse],充放电保持时间t0=(脉冲功率持续时间+持续功率持续时间)/2;对上述四个维度选取的点值进行组合形成sop估算精度测试工况;

[0110]

s202、仿真建模与计算:

[0111]

将sop估算精度测试工况中的soc值30%、电池温度值25℃和需求功率值100kw输入仿真建模中,测试工况为放电,仿真建模的时间为所述sop估算精度测试工况中的充放电保持时间t0,通过sop估算模块输出放电脉冲功率、放电持续功率、充电脉冲功率和充电持续功率;sop估算模块采用动力电池温度-soc-sop二维表格进行sop估计,sop仿真模型也采用动力电池温度-soc-sop二维表格进行sop估计;

[0112]

s203、台架测试:

[0113]

(1)控制测试台架系统反馈的soc_true至sop估算精度测试工况对应的soc值,监测的soc估算模块输出的soc_bms,|soc_true-soc_bms|≤x%;

[0114]

其中,x%为需求的soc估算精度;

[0115]

(2)将动力电池系统置于环境仓中,通过数据采集模块获取动力电池的温度,调节环境仓温度至sop估算精度测试工况的电池温度值,当动力电池温度与环境仓温度之间的差值在一定范围内(

±

2℃),完成对动力电池的环境适应过程;

[0116]

(3)将sop估算模块输出的功率序列仿真结果作为动力电池充/放电的测试功率输入至台架测试系统,充放电持续时间为sop估算精度测试工况中的充放电持续时间,记录动力电池的输出功率、输出电流、电池单体电压值和电池单体温度;

[0117]

s204、测试结果评价:

[0118]

判断sop估算偏差是否在一定范围内,以及截止电压是否有突变;

[0119]

所述sop估算精度的评价标准为:通过比较动力电池的命令充/放电功率p_cmd与

动力电池实际功率p_out,计算sop估算偏差,要求sop估算偏差在sop估算指标范围内;sop估算偏差δsop的计算公式为:

[0120]

δsop=|p_cmd-p_out|/p_cmd

×

100%

ꢀꢀꢀꢀꢀꢀꢀ

公式(1)

[0121]

所述的截止电压是否有突变的评价标准为:须监测电池单体电压,在测试时间段内,不允许出现单体电压突变至截止电压的情况。

[0122]

图4~图6为按照本发明测试方法得到的测试结果示意图;

[0123]

其中,图4为合格的结果,动力电池的命令充/放电功率p_cmd与动力电池实际功率p_out几乎完全重合,这种情况发生于动力电池输出功率能力大于等于动力电池的命令充/放电功率p_cmd与动力电池实际功率p_out时。

[0124]

图5为按本发明测试方法得到的一种测试结果示意图,无电压突变情况,是否为合格结果,需要按公式(1)计算sop偏差是否在需求精度范围内。

[0125]

图6为按本发明测试方法得到的一种测试结果示意图,该图为放电工况,出现了由电压突降导致的功率突降,在整车上会出现动力突然中断的情况,影响整车安全性,是一种不合格的结果。

[0126]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1