一种用于标定弹性元件旋转刚度的测量平台

1.本发明涉及机器人领域,尤其涉及机器人关节以及机器人关节中的弹性元件, 具体是一种用于标定弹性元件旋转刚度的测量平台。

背景技术:

2.现如今,机器人具有越来越多的功能,广泛应用于不同的领域和环境。从帮 助人类从事制造,到在恶劣的环境中探索难以到达的区域,机器人变得越来越重 要。

3.已有的机器人关节是为机器人在特定环境下实现精确和重复操作而设计的。 因此,刚性的关节位置控制往往是其实现目标运动的基础。

4.然而,在与未知环境存在动态的力交互的应用时,如人与机械臂的协作操作 或步行机器人在复杂地形下的动态步态行走,需要采用较为精准的力/力矩控制, 并使机器人具备一定的柔性,以保证操作者、环境和机器人自身安全。然而,现 有的力/力矩控制要么基于不准确的电机电流测量进行反馈,要么通过广泛的应 用多种传感设备实现,因此,现有的控制系统无法实现在合理的关节速度下进行 受控的动态碰撞操作。

5.同时,国内外研究人员发现,生物通过调节肌肉群的发力及肌肉-肌腱-骨骼 的协调进行运动,在运动/操作过程中关节刚度会发生变化,为了使得机器人在 运动过程中,模拟出同时具有生物的刚性和柔性的肌肉-骨骼系统的功能,提高 能量效率,关节还需具有能够改变刚度的特性。针对存在的问题,国内外研究人 员提出了弹性驱动器,也就是在驱动和负载之间加入弹性元件。

6.目前,串联弹性驱动器在机器人关节中的应用种类主要分为两种:线性串联 弹性驱动器和圆周型串联弹性驱动器:线性结构通过驱动器的线性运动输出与弹 性元件相连,以实现弹性输出联合。在两个关节臂之间,关节的柔韧性受到限制。 圆周型是在旋转驱动器和旋转输出轴之间连接系列弹性元件用以实现关节的柔 顺性。圆周型结构适用于电机驱动的铰接式机器人。因此,圆周型结构的串联弹 性驱动器得到了广泛的应用,研究重点也转移到对圆周型弹性元件的设计与分析 之上。

7.但是现有对弹性元件旋转刚度的分析大多建立在数学模型的分析上,得到的 旋转刚度曲线都是理论刚度曲线。但是在实际应用中,由于加工方式的不同或者 加工中不可避免出现的加工误差,会导致弹性元件并不在理想的状态下,旋转刚 度曲线也会出现偏移,会与理论刚度曲线出现偏差。为了得到在实际状态下的弹 性元件旋转刚度曲线,就需要有一种测量平台来对实际加工后的弹性元件的旋转 刚度进行标定,测量实际情况下弹性元件不同角度的刚度值。

技术实现要素:

8.针对上述问题,本发明提供一种用于标定弹性元件旋转刚度的测量平台,能 够测量在实际加工后的弹性元件的旋转刚度,并对弹性元件的旋转刚度进行标定, 得到实际的弹性元件旋转刚度。

9.本发明一种用于标定弹性元件旋转刚度的测量平台,其特征在于:包括沿x 轴方向依次串联的分度头部分、弹性元件部分、扭矩传感器部分与负载端部分, 安装于底板上。

10.所述分度头部分中的分度头用于实现弹性元件的加持固定。弹性元件部分中 具有的弹性元件周向上的输出孔连接弹性元件输出件。输出轴与扭矩传感器部分 中的扭矩传感器输入端相连。扭矩传感器的输出端通过连接负载端部分固定。

11.通过旋转分度头摇杆,使分度头的卡盘产生一个固定的旋转角度α,进而使 弹性元件随之旋转固定角度α。此时弹性元件产生弹性变形,输出扭矩传递给扭 矩传感器。由于扭矩传感器输入端输入扭矩,输出端固定,即可通过扭矩传感器 测量得到弹性元件变形所输出的扭矩。

12.本发明与现有技术相比具有以下效果:

13.1、本发明提供一种用于标定弹性元件旋转刚度的测量平台,能够测量弹性 元件实际的旋转刚度,对加工完成后的弹性元件的旋转刚度进行标定。

14.2、本发明提供一种用于标定弹性元件旋转刚度的测量平台,安装方式简单, 只需要将零部件按照顺序连接即可使用,各个零部件串联安装,设计存在定位结 构,安装精度能够保证。

15.3、本发明提供一种用于标定弹性元件旋转刚度的测量平台,成本低廉,只 需加工部分零部件即可安装使用,零件较少。

16.4、本发明提供一种用于标定弹性元件旋转刚度的测量平台,测量方式简单, 只需要将分度头旋转至不同的角度,读出扭矩传感器显示屏上的扭矩值即可通过 计算得出实际在该角度下的刚度值。

17.5、本发明提供一种用于标定弹性元件旋转刚度的测量平台,适用范围广, 能够满足大部分弹性元件的旋转刚度标定要求,弹性元件只要是旋转型弹性元件, 其旋转刚度都能够标定。

18.6、本发明提供一种用于标定弹性元件旋转刚度的测量平台,测量精度高, 得出的数值稳定,分度头的分辨率达到六十分之一度,测量范围以及旋转角度精 度十分高,同时扭矩传感器读出的数值稳定,增加了旋转刚度测量的稳定性,提 高了旋转刚度测量的精度和准确度。

附图说明

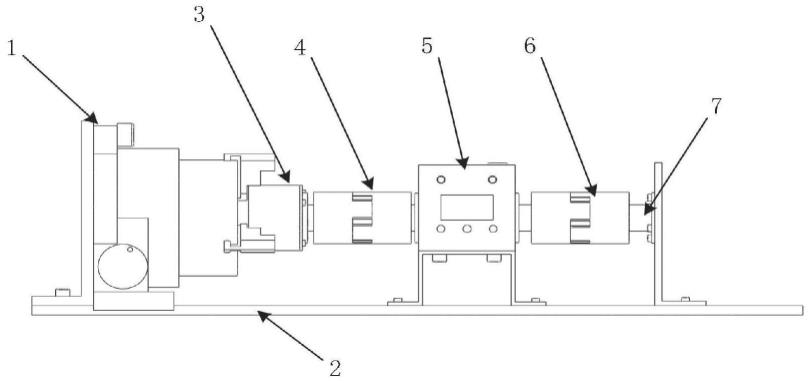

19.图1为本发明用于标定弹性元件旋转刚度的测量平台的整体正视图;

20.图2为本发明用于标定弹性元件旋转刚度的测量平台的整体轴侧图;

21.图3为本发明用于标定弹性元件旋转刚度的测量平台的分度头部分结构示 意图;

22.图4为本发明用于标定弹性元件旋转刚度的测量平台的弹性元件部分轴侧 图;

23.图5为本发明用于标定弹性元件旋转刚度的测量平台的弹性元件部分爆炸 图;

24.图6为本发明用于标定弹性元件旋转刚度的测量平台的扭矩传感器定位示 意图;

25.图7本发明用于标定弹性元件旋转刚度的测量平台的负载端轴侧图;

26.图8为本发明用于标定弹性元件旋转刚度的测量平台的负载端爆炸图;

27.图9为本发明一种用于标定弹性元件旋转刚度的测量平台的负载端定位示 意图。

28.图中:

29.1-分度头部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101-分度头固定件

ꢀꢀꢀꢀꢀꢀꢀꢀ

102-分度头

30.2-固定底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201-分度头定位槽

ꢀꢀꢀꢀꢀꢀꢀꢀ

202-扭矩传感器定位槽

31.203-负载端定位槽

ꢀꢀꢀꢀꢀꢀ

3-弹性元件部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301-弹性元件固定件

32.301a-圆形凹进

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301b-固定件定位孔

ꢀꢀꢀꢀꢀꢀꢀ

302-弹性元件

33.302a-弹性元件固定孔

ꢀꢀꢀ

302b-弹性元件输出孔

ꢀꢀꢀꢀꢀ

303-弹性元件输出件

34.303a-末端定位柱

ꢀꢀꢀꢀꢀꢀꢀ

303b-中部连接法兰

ꢀꢀꢀꢀꢀꢀꢀ

303c-前部输出轴

35.4-输入端联轴器

ꢀꢀꢀꢀꢀꢀꢀꢀ

5-扭矩传感器部分

ꢀꢀꢀꢀꢀꢀꢀꢀ

501-扭矩传感器

36.502-扭矩传感器固定件

ꢀꢀ

502a-扭矩传感器定位台阶 6-输出端联轴器

37.7-负载端部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

701-负载端固定件

ꢀꢀꢀꢀꢀꢀꢀꢀ

701a-连接件输入轴

38.701b-连接件定位台阶

ꢀꢀ

702-负载端连接件

ꢀꢀꢀꢀꢀꢀꢀꢀ

702a-连接件定位槽

39.702b-负载端定位台阶

具体实施方式

40.下面结合附图对本发明做进一步详细说明。

41.本发明一种用于标定弹性元件元件旋转刚度的测量平台,包括分度头部分1、 固定底板2、弹性元件部分3、输入端联轴器4、扭矩传感器部分5、输出端联轴 器6以及负载端部分7,如图1、图2所示。其中,分度头部分1、弹性元件部 分3、扭矩传感器部分5与负载端部分7沿x轴方向由左至右安装于固定底板2 上。

42.如图3所示,所述分度头部分1包括分度头固定件101与分度头102。其中 分度头固定件101为板状结构,通过底部台阶上的三个螺丝孔配合螺钉固定安装 在固定底板2上,保证分度头固定件101垂直于底板2。分度头102底部嵌入于 固定底板2上设计的沿y轴方向贯通固定底板2两侧的分度头定位槽201内,通 过分度头定位槽201限制分度头102在x轴方向上的位移,保证了分度头102 在固定底板2上的位置。分度头102通过上方的螺丝孔固定在分度头固定件101 后侧面上。

43.上述分度头102用来夹紧弹性元件部分3。如图4、图5所示,所述弹性元 件部分3包括弹性元件固定件301、弹性元件302以及弹性元件输出件302。

44.其中,弹性元件固定件301为圆柱结构,前端面同轴开有圆形凹进301a, 使弹性元件固定件301仅外缘周向与弹性元件302接触。同时圆形凹进301a中 部同轴开有固定件定位孔301b,用于定位弹性元件输出件303。

45.弹性元件302为圆板结构,采用铬钒钢50crva线切割加工制成,疲劳强度 以及屈服强度高。弹性元件302周向形状与弹性元件固定件301前端面形状匹配, 与弹性元件固定件301同轴设置。弹性元件302外圈周向等角度间隔设计有4 个弹性元件固定孔302a,4个弹性元件固定孔302a与弹性元件固定件301前端 面外缘周向设计的4个弹性元件安装孔对应,配合螺钉拧紧固定,将弹性元件 303b同轴固定于弹性元件固定件301前端面上。

46.弹性元件输出件303具有末端定位柱303a,中部连接法兰303b与前部输出 轴303c,三者同轴。其中,末端定位柱303a穿过弹性元件302中心孔后插接于 前述弹性元件固定件301前端设计的固定件定位孔301b内,限制弹性元件固定 件301、弹性元件302以及弹性元件输出件303的三者间同轴,增加测量刚度的 精度。中部连接法兰303b上周向等角度间隔设计有输出件安装孔303d,分别与 弹性元件302周向等角度间隔设计的弹性元件输出

孔302b对应,配合螺钉拧紧 固定,将弹性元件输出件303固定于弹性元件302上。上述结构的弹性元件部分 3轴线沿x轴方向设置,由分度头102的卡爪将弹性元件固定件夹紧固定。

47.所述扭矩传感器部分5包括扭矩传感器501以及扭矩传感器固定件502,如 图2所示。其中,扭矩传感器501下端面周向上存在四个螺丝孔,分别与倒u 形结构的扭矩传感器固定件502顶面间周向上的四个螺丝孔对应,配合螺钉拧紧 固定,实现扭矩传感器501与扭矩传感器固定件502间的固定。

48.如图6所示,上述扭矩传感器501与弹性元件部分3同轴设置,且扭矩传感 器固定件502设置于底板上沿x轴方向设计的扭矩传感器定位槽202内,通过扭 矩传感器固定件502底部两端设计的扭矩传感器定位台阶502a与扭矩传感器定 位槽202侧壁间的配合,限制了扭矩传感器部分5的y轴方向移动,使扭矩传感 器部分5只能沿着扭矩传感器定位槽202左右移动,保证了扭矩传感器501的输 入/输出轴与弹性元件部分3的同轴,如图9所示。同时扭矩传感器定位槽202 底面上沿x轴方向设计有多组调节孔,使扭矩传感器固定件502底部两端扭矩传 感器定位台阶502a可与不同位置调节孔配合,进而实现调节扭矩传感器501在 x轴方向位置。由此通过沿x轴方向移动扭矩传感器部分501,将弹性元件部分 3中的弹性元件输出件302与扭矩传感器501的输入轴通过输入端联轴器4连接 在一起。

49.如图7、图8所示,所述负载端部分7包括负载端连接件701与负载端固定 件702。其中,负载端固定件702为板状结构,侧壁上开有圆形连接件定位槽702a, 用于定位负载连接件701。

50.负载端连接件701包括连接件输入轴701a以及连接件输入轴701a末端同轴 设计的连接件定位台阶701b。负载端连接件701的连接件定位台阶701b嵌入安 装于负载端固定件702侧壁上的连接件定位槽702a内定位。连接件定位槽702a 底面与连接件定位台阶701b周向上开有对应的连接孔,配合螺钉拧紧,实现负 载端固定件702与负载端连接件701间的固定。

51.如图9所示,上述负载端固定件701垂直于固定底板2设置,使负载端连接 件702与弹性元件部分3同轴;同时,负载端固定件701底部设置于固定底板1 上沿x轴方向设计的负载端定位槽203内,通过负载端固定件701底部设计的负 载端定位台阶702b与负载端定位槽203侧壁间的配合,限制了负载端部分7沿 y轴方向位移,使负载端部分7只能沿着负载端定位槽203在x轴方向上移动, 保证了负载端部分7于弹性元件部分3件的同轴,使得测量的精度更加准确,同 时使得安装更加方便。同时负载端定位槽203底面上沿x轴方向设计有多组调节 孔,使负载端固定件701底部的负载端定位台阶702b可与不同位置调节孔配合, 进而实现调节负载端部分沿x轴方向位置。由此通过沿x轴方向移动负载端部分 7,将负载端部分7中的负载端连接件701与扭矩传感器501的输出轴通过输出 端联轴器6连接在一起。

52.下面对用于标定弹性元件旋转刚度的测量平台的标定过程进行说明,具体方 式如下:

53.旋转分度头102摇杆,使得分度头102的卡盘产生一个固定的旋转角度α, 由于分度头102的卡爪卡紧弹性元件部分3中的弹性元件固定件301,且弹性元 件固定件301与弹性元件302间固定,因此弹性元件302也随之旋转一个固定的 角度α。此时由于弹性元件302具有弹性,会产生一个弹性变形,输出扭矩。进 而弹性元件输出件303会将弹性元件302产生的扭矩通过输入端联轴器4传递给 扭矩传感器501,扭矩传感器501的输入端会输入一个

扭矩。由于负载端部分7 是固定的,因此扭矩传感器501一侧输入扭矩,另一侧固定不动,即可测量得到 弹性元件302变形所输出的扭矩,具体扭矩大小数值可以通过扭矩传感器501 上的显示屏读出。

54.通过上述的测量过程,可以得到弹性元件302旋转固定角度时,所输出的扭 矩,进而通过计算可得到弹性元件302在该角度α下的旋转刚度值。通过测量多 个角度值,便可得到实际情况下弹性元件302的旋转刚度曲线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1