一种用于测试固体推进剂的固体填料/基体界面力学性能参数的方法与流程

1.本发明涉及材料性能测试技术领域,特别涉及一种用于测试固体推进剂的固体填料/基体界面力学性能参数的方法。

背景技术:

2.复合固体推进剂是固体火箭发动机的动力源,由固体填料(高氯酸铵、奥克托今、黑索金)及黏合剂基体等构成,也是一种特殊的含能粘弹复合材料。固体火箭发动机在服役过程中将承受温度、振动、冲击等各类载荷,这些载荷作用可能导致固体推进剂的微细观损伤,严重的可能出现裂纹等缺陷,影响固体发动机的正常使用。研究表明,固体推进剂填料/基体界面的脱粘是导致固体推进剂的微细观损伤的重要原因之一。固体推进剂中填料的粒度通常10μm~300μm之间,由于尺度范围小,通常力学性能测试设备和仪器无法有效直接的测出固体推进剂填料/基体界面的粘接性能,而只能通过光学显微镜、扫描电镜、微ct等原位观测技术获得固体推进剂表面或内部的微裂纹扩展过程。

技术实现要素:

3.本方案的一个目的在于提供一种用于测试固体推进剂的固体填料/基体界面力学性能参数的方法,该方法解决了固体推进剂中以高氯酸铵、奥克托今、黑索金和高分子材料中的一种或几种固体做填料时,无法直接测试固体填料/基体界面粘接性能的问题,实现了固体填料/基体界面粘接性能的定量化表征,可应用于固体推进剂中以高氯酸铵,奥克托今、黑索金和高分子材料中的一种或几种固体做填料时,对填料/基体界面粘接性能的评价。

4.为达到上述目的,本方案如下:

5.一种用于测试固体推进剂的固体填料/基体界面力学性能参数的方法,该方法包括如下步骤:

6.1.通过模压法把固体填料压制成固体压片;

7.2.通过固化粘接制作固体填料/基体界面试件;

8.3.通过单轴拉伸实验获得固体填料/基体界面的拉伸曲线;

9.4.通过拉伸曲线获得固体填料/基体界面的力学性能参数。

10.优选的,所述固体压片为圆台型,在模压过程中所述固体填料的体积压缩比为2.8~3.5,模压过程中压力机最大加载力为45000n~60000n,加载时间为50s~90s。

11.优选的,通过固化粘接制作固体填料/基体界面试件的过程中,所述固化粘接为通过黏合剂和固化剂将固体填料与基体进行固化粘接。

12.优选的,固化粘接过程中通过调节黏合剂和固化剂的固化参数来控制基体的固化程度。

13.优选的,所述黏合剂和固化剂的固化参数为1.1~1.4:1。

14.优选的,固化粘接的温度为50℃~60℃;固化时间为4天~7天。

15.优选的,所述力学性能参数包含拉伸强度、拉伸脱粘位移、剪切强度、剪切脱粘位移和内聚能参数中的一种或多种。

16.优选的,所述固体填料包括高氯酸铵固体填料,奥克托今固体填料,黑索金固体填料和高分子材料固体填料中的一种或几种。

17.本方案的有益效果如下:

18.本技术提供了一种用于测试固体推进剂的固体填料/基体界面力学性能参数的方法,实现了固体推进剂的固体填料/基体界面粘接性能的定量化表征。

附图说明

19.为了更清楚地说明本方案的实施,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本方案的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

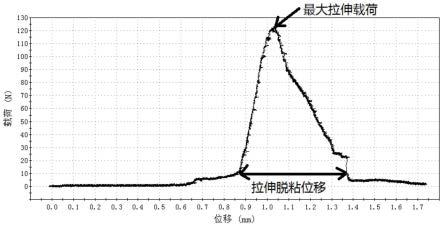

20.图1为实施例1中ap填料/基体界面拉伸试件的拉伸曲线;

21.图2为实施例2中ap填料/基体界面剪切试件的拉伸曲线。

具体实施方式

22.下面对本方案的实施方式作进一步地详细描述。显然,所描述的实施例仅是本方案的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本方案中的实施例及实施例中的特征可以相互组合。

23.说明书和权利要求书中的术语“第一”、“第二”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的实施例能够以除了在这里图示或描述的内容以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备,不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

24.应当理解,本文中使用的字符“/”,表示前后关联对象是一种“与”的关系。

25.本技术的发明人提出一种用于测试固体推进剂的固体填料/基体界面力学性能参数的方法,该方法包括:

26.1.通过模压法把高氯酸铵填料压制成固体压片;

27.2.通过固化粘接制作固体填料/基体界面拉伸试件或剪切试件;

28.3.通过单轴拉伸获得固体填料/基体界面的拉伸曲线;

29.4.通过拉伸曲线获得固体填料/基体界面的多种力学性能参数。

30.在一个实施例中,固体压片的形状为圆台型,在模压过程中固体填料的体积压缩比为2.8~3.5,模压过程中压力机最大加载力为45000n~60000n,加载时间为50s~90s。

31.在一个实施例中,通过固化粘接制作固体填料/基体界面试件,固化粘接就是通过黏合剂和固化剂将固体填料与基体进行固化粘接,并通过调节黏合剂和固化剂的固化参数控制基体的固化程度;

32.在一个实施例中,黏合剂和固化剂的固化参数为1.1~1.4:1。

33.在一个实施例中,固化粘接的温度为50℃~60℃、固化时间为4天~7天。

34.在一个实施例中,力学性能参数包含拉伸强度、拉伸脱粘位移、剪切强度、剪切脱粘位移和内聚能参数中的一种或多种。

35.在一个实施例中,所述固体填料包括高氯酸铵(ap)固体填料,奥克托今(hmx)固体填料,黑索金(rdx)固体填料和高分子材料固体填料中的一种或几种。

36.下面通过具体的实施例,对本方案做进一步的说明。

37.实施例1

38.一种用于测试固体推进剂的固体填料/基体界面力学性能参数的方法,包括如下步骤:

39.1.通过模压法把ap填料压制成固体ap压片;

40.2.通过固化粘接制作ap填料/基体界面拉伸试件;

41.3.通过单轴拉伸获得ap填料/基体界面拉伸试件的拉伸曲线;

42.4.通过拉伸曲线获得ap填料/基体界面的力学性能参数:拉伸强度、拉伸脱粘位移及内聚力参数。

43.在本实施例中,利用模压法把ap填料压制成固体ap压片,ap压片形状为圆台型,尺寸为:上底半径3mm、下底半径6mm、高度5mm,模压过程中ap填料的体积压缩比为3.0,压力机压制中加载力为50000n,加载时间为60s。

44.在本实施例中,固化粘接时黏合剂为htpb胶、固化剂为tdi,两者固化参数为1.3,固化粘接的温度为50℃、固化时间为7天。

45.在本实施例中,通过100mm/min拉速的单轴拉伸获得了ap填料/基体界面拉伸试件的拉伸曲线见图1。通过拉伸曲线,获得ap填料/基体界面的最大拉伸载荷122.5n,拉伸脱粘位移0.55mm。

46.在本实施例中,通过ap填料/基体界面的最大拉伸载荷与粘接面积之比计算出抗拉强度为4.34mpa,通过ap填料/基体界面的最大拉伸载荷与拉伸脱粘位移之积的一半计算出拉伸内聚能为67.4mj。

47.实施例2

48.一种用于测试固体推进剂的固体填料/基体界面力学性能参数的方法,该方法包括如下步骤:

49.1.通过模压法把ap填料压制成固体ap压片;

50.2.通过固化粘接制作ap填料/基体界面剪切试件;

51.3.通过单轴拉伸获得ap填料/基体界面拉伸试件的拉伸曲线;

52.4.通过拉伸曲线获得ap填料/基体界面的力学性能参数:拉伸强度、拉伸脱粘位移及内聚力参数。

53.在本实施例中,利用模压法把ap填料压制成固体ap压片,ap压片形状为圆台型,尺寸为:上底半径3mm、下底半径6mm、高度5mm,模压过程中ap填料的体积压缩比为3.0,压力机压制中加载力为50000n,加载时间为60s。

54.在本实施例中,固化粘接时黏合剂为htpb胶、固化剂为tdi,两者固化参数为1.3,固化粘接的温度为50℃、固化时间为7天。

55.在本实施例中,通过100mm/min拉速的单轴拉伸获得了ap填料/基体界面剪切试件

的拉伸曲线见图2。通过拉伸曲线,获得ap填料/基体界面的最大剪切载荷148.6n,剪切脱粘位移1.51mm。

56.在本实施例中,通过ap填料/基体界面的最大剪切载荷与粘接面积之比计算出抗剪强度为5.26mpa,通过ap填料/基体界面的最大剪切载荷与剪切脱粘位移之积的一半计算出剪切内聚能为224.4mj。

57.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1