基于主动式激光红外热成像的增材制造质量在线监测系统及方法

1.本发明属于增材制造和激光红外热成像领域,具体涉及一种基于主动式激光红外热成像的增材制造质量在线监测系统和方法。

背景技术:

2.航空航天装备逐渐向轻量化、功能多样化、结构复杂化、长寿命、高可靠性、低成本的方向不断发展,而传统铸造、锻造结合机械加工的制造方法将难以满足上述制造需求。在复杂结构一体化成形方面,增材制造技术有着其他传统制造技术无法实现的优势。但受限于增材制造是分层打印成形方式,产品容易出现致密度差,组织性能各向异性,局部变形及应力集中,并且伴随气孔、裂纹、夹杂等诸多缺陷问题。相对于破坏性检测,无损检测可以实现全体产品非破坏检测,并可在制造过程中实时进行。目前增材制造产品质量检测大多放在产品制作完毕之后,也称作是离线监测。增材制造过程中缺陷如气孔、分层等缺陷若不及时的处理会导致产品质量出现问题,更为严重导致产品出现不合格,造成巨大的损失。因此需要一种对增材制造过程进行实时监测、在线检测缺陷乃至可能实现过程修复,可极大提升增材制造制件的质量,极大减小产品的废品率,提高产品的一次性合格率。

3.目前,内部缺陷的在线监测的研究成果较少,有直接采用红外摄像机对熔池的表面温度进行在线监测,进而反馈熔池的形貌,但仅依靠增材制造件打印制造过程的余热进行被动式红外热成像在线监测存在易受背景干扰,其内部缺陷对表面温度分布影响小,对其内部缺陷检测灵敏度低等问题。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供一种基于主动式激光红外热成像的增材制造质量在线监测系统及方法,其目的在于实现增材制造全过程的实时质量监测,通过激光红外增材制造质量在线监测系统来检测刚增材制造区域是否产生缺陷,当缺陷产生后可以及时采取措施,减少制件的废品率,提高产品的一次性合格率,并防止产品报废或返修。

5.为达到以上目的,本发明采用如下技术方案:

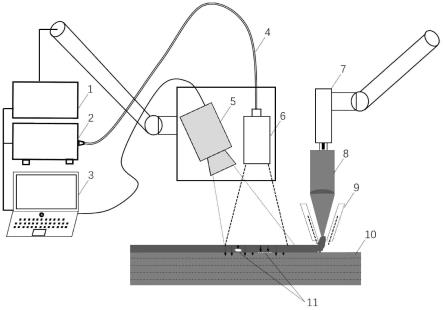

6.一种基于主动式激光红外热成像的增材制造质量在线监测系统,包括运动扫查机构1、激光器2、光纤4、光纤耦合激光匀化镜头6、红外热像仪5和装有图像采集与处理软件的控制电脑3;其中光纤耦合激光匀化镜头6与通过光纤4与激光器2连接,红外热像仪5与装有图像采集与处理软件的控制电脑3连接,运动扫查机构1搭载高分辨红外热像仪5与激光匀化镜头6进行移动扫查,装有图像采集与处理软件的控制电脑3同时负责红外热像仪5、激光器2和运动扫查机构1的同步控制。

7.在成型平台上层层堆积材料增材制造过程,激光器2发射的高斯或准高斯分布准直激光束经光纤4到达光纤耦合激光匀化镜头6,被匀化成均匀分布的激光照射到增材件10

表面一定区域进行均匀加热,并形成向下扩散的热流,打印层内部缺陷和层间缺陷11的存在会阻碍热流的向下扩散,从而在表面形成局部温度升高,通过红外热像仪5采集该区域表面温度图像从而实现该区域缺陷的检测;红外热像仪5与激光匀化镜头6通过运动扫查机构1与打印喷头8保持联动,即实现增材制造结构整体质量的在线监测。

8.所述红外热像仪5为高分辨红外热像仪,分辨率达到640*512。

9.所述的一种基于主动式激光红外热成像的增材制造质量在线监测系统的监测方法,包括如下步骤:

10.步骤1:安装好激光红外热成像的增材制造质量在线监测系统,在增材制造系统与激光红外热成像的增材制造质量在线监测系统之间设置预设的延迟时间,设置增材制造参数,通过控制运动系统7进行结构件的增材制造;

11.步骤2:在装有图像采集与处理软件的控制电脑3上完成设置,通过运动扫查机构1保持激光红外热成像增材制造质量在线监测系统与打印喷头8联动,控制大功率激光器2出光;

12.步骤3:激光器2产生的呈高斯或准高斯分布的准直激光束通过光纤4入射到光纤耦合激光匀化镜头6上,整形成均匀激光热源,照射到已经固化的打印层表面;

13.步骤4:随着增材制造过程开始,增材制造系统连续工作,激光红外热成像增材制造质量在线监测系统步进式检测已经固化的打印层表面一定区域,每一层每一区域打印完成,激光红外热成像的增材制造质量在线监测系统及时进行相应区域的检测;首先激光器2未出光,红外热像仪5实时记录初始温度f

ij1

,接着激光器2出光,红外热像仪5实时记录形成加热时刻的温度f

ij2

;图像温度数据被采集,根据公式f

ij

=|f

ij2-f

ij1

|,i,j=1,2,3

…

,计算第i层第j区域的背景差分温度,实时通过装有图像采集与处理软件的控制电脑3进行处理;当所有层所有区域打印完成即增材制造完成,同时对应的激光红外热成像的增材制造质量在线监测系统检测完成,激光红外热成像增材制造质量在线监测系统自动生成缺陷检测图。

14.本发明通过在增材制造过程中的同时运用激光红外热成像增材制造质量在线监测系统实时检测,检测过程中形成对缺陷位置与大小等参数具有高精度显示的缺陷检测图,从而能够实现增材制造全过程的实时质量监测,当缺陷产生后可以及时采取措施,减少制件的废品率,提高产品的一次性合格率,并防止产品报废或返修。

附图说明

15.图1为本发明提出一种基于主动式激光红外热成像的增材制造质量在线监测系统的示意图。

16.图2为增材制造一层区域加工检测流程示意图。

17.图3为增材制造总体加工流程与缺陷检测图。

具体实施方式

18.下面结合附图和具体实施方式,对本发明做进一步详细说明。

19.如图1所示,一种基于主动式激光红外热成像的增材制造质量在线监测系统,包括运动扫查机构1、激光器2、光纤4、光纤耦合激光匀化镜头6、红外热像仪5和装有图像采集与

处理软件的控制电脑3。

20.本发明提出一种基于主动式激光红外热成像的增材制造质量在线监测系统和方法,系统由大功率的激光器2、光纤4、光纤耦合激光整形镜头6、高分辨的红外热像仪5、装有图像采集与处理软件的控制电脑3、运动扫查机构1组成。其检测方法为:在成型平台上一层层堆积材料来成型增材制造构件时,大功率的激光器2发射的激光束通过光纤耦合激光整形镜头6照射到已经固化的当前打印层表面一定区域,进行均匀加热,打印层内部缺陷的存在会阻碍热流的向下扩散,从而在表面形成局部温度升高,通过红外热像仪5采集该区域表面温度图像从而实现其内部缺陷的检测;激光红外热成像的增材制造质量在线监测系统通过运动扫查机构1与打印喷头8保持联动,即可实现增材制造结构质量的在线监测。

21.下面结合图1至图3和具体实施例对本发明作进一步的详细描述。

22.本发明是一种基于主动式激光红外热成像的增材制造质量在线监测系统的监测方法,具体包括如下步骤:

23.步骤1:安装好激光红外热成像的增材制造质量在线监测系统,在增材制造系统与激光红外热成像的增材制造质量在线监测系统之间设置一个合适的延迟时间,设置增材制造参数,通过控制运动系统7进行结构件的增材制造;

24.步骤2:在装有图像采集与处理软件的控制电脑3上完成设置,通过运动扫查机构1保持激光红外热成像增材制造质量在线监测系统与打印喷头8联动,控制大功率的激光器2出光;

25.步骤3:大功率的激光器2产生的呈高斯或准高斯分布的准直激光束通过光纤4入射到光纤耦合激光匀化镜头6上,整形成均匀激光热源,照射到已经固化的打印层表面;

26.步骤4:随着增材制造过程开始,粉末通过送粉喷嘴9沉积到增材件10表面,增材制造系统连续工作,激光红外增材制造质量在线检测系统步进式检测已经固化的打印层表面一定区域。每一层每一区域打印完成,激光红外热成像的增材制造质量在线监测系统及时进行相应检测。首先激光器2未出光,红外热像仪5实时记录初始温度f

ij1

,接着激光器2出光,红外热像仪5实时记录形成加热时刻的温度f

ij2

;图像温度数据被采集,根据公式f

ij

=|f

ij2-f

ij1

|,i,j=1,2,3

…

,计算第i层第j区域的背景差分温度,实时通过装有图像采集与处理软件的控制电脑3进行处理。如图2所示,当第一层第一区域12打印凝固完,激光红外热成像增材制造质量在线监测系统检测第一层第一个区域,此时增材制造系统仍持续工作,继续打印第一层第二区域13;当第一层第二区域13打印凝固完,激光红外热成像增材制造质量在线监测系统检测第一层第三个区域,依次当第一层打印与检测结束后,随之打印第二层、第三层直到物体增材制造完成,对应的激光红外热成像的增材制造质量在线监测系统检测完成,激光红外热成像增材制造质量在线监测系统自动生成缺陷检测图,如图3所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1