一种腐蚀后的耐候钢力学性能测试方法与流程

1.本发明涉及一种试验方法,尤其是一种腐蚀后的耐候钢力学性能测试方法。

背景技术:

2.耐候钢在研发初期是作为一种工业材料被应用到建筑、船舶、铁路等领域的。美国是最早进行耐候钢研究的国家,20世纪初欧美的科学家就发现cu可以改善钢铁在大气中的耐腐蚀性能,1933年美国的u.s.steel公司首先研制成功了耐腐蚀高抗拉强度的低合金钢corten钢,作为第一种耐候钢的设计是完全凭借经验的,主要集中在添加少量的合金元素,如锰、硅、铬、镍、铜和磷。进入20世纪60年代不涂装的耐候钢便可直接应用于建筑和桥梁中,其中应用最普遍的是高磷、铜+镍的cortena系列和以铬、锰、铜合金为主的cortenb系列,此后这两种耐候钢在欧洲、日本也得到了广泛应用]。

3.我国关于耐候钢方面的研究始于20世纪60年代,1965年我国试制了09mncupti耐候钢,并制造了我国第一辆耐候钢铁路货车,但随后发展缓慢。自从20世纪80年代初期,耐候钢被列入国家重点技术攻关项目以后,发展十分迅速,研制了以上海钢铁一厂的10pcure系列、鞍钢的08cupvre系列以及武钢的09cupti系列等为代表的耐候钢,并进行了大规模的生产。近年来,随着耐候钢的不断普及,它已不局限应用于铁路和桥梁,开始广泛出现在建筑结构和建筑外立面以及景观建筑、挡墙、雕塑、台阶等其他景观构筑物中。

4.随着耐候钢的应用越来越广泛,国内外学者对其腐蚀评估、力学性能以及工程问题等进行了深入的研究。vit krivy, viktorurban等介绍了捷克共和国耐候钢桥大气腐蚀试验方案,得到钢结构构件的腐蚀损失主要受结构裸露表面位置的影响,并且腐蚀产物的平均厚度与腐蚀损失具有高度的相关性。m morcillo,i d

í

az等进行了耐候钢干湿循环室内加速腐蚀试验,并从工程角度对耐候钢大气腐蚀科学进行了全面综述。王春生,常全禄等研究了陕西眉县常兴2号桥在全桥范围内使用耐候钢材,无需涂装,在大气条件下形成自然稳定锈层,省去了复杂的涂装工序,减少了建设及维护成本。杨颖,侯华兴等对比了鞍钢生产的桥梁耐候钢q500qenh和传统耐候钢09cupcrni在模拟工业大气中的腐蚀行为,通过周期浸润试验分析表明q500qenh的耐工业大气腐蚀性优于09cupcrni。郑凯锋,张宇等分析了高强度耐候钢的各种腐蚀性能及腐蚀评估方法,归纳总结了高强度耐候钢的焊接性能,以及耐候钢的腐蚀疲劳性能及评估方法,发现了基于电化学腐蚀及断裂力学的腐蚀疲劳模型可用于高强度耐候钢的腐蚀疲劳寿命评估。基于快速建设、全寿命周期成本和环境保护的考虑,将耐候钢应用于高架桥工程具有十分重要的意义。

5.在美国,因腐蚀造成的不安全事故约占整个不安全事故的31.8%,我国为25%-30%。早期英国彗星式民用客机、美国f11战斗机由于应力腐蚀发生空中坠毁,一时在国际上引起轰动;德国汉堡的kohibrand estruary桥在建成后的第三年由于斜拉索腐蚀严重被全部更换,耗资6000万美元,是原造价的四倍;1972年,英国在一条高速公路上修建了11座桥梁,截至1987年为维修这11座严重腐蚀的桥梁所花的费用已经相当于建桥资金的1.6倍;2013年,山东省青岛市中石化东黄输油管道发生爆炸,其主要是由于输油管道与排水暗渠交汇处管

道腐蚀减薄、管道破裂等因素;2014年中国台湾高雄发生了一起由于燃气泄露引发的爆炸事故,燃气泄漏的原因主要是管道老旧造成的接缝处泄漏,或是因常年雨水的堆积造成的管道腐蚀。据资料统计,世界钢结构的产量约十分之一因腐蚀而报废,同时据某些先进工业国家对钢铁腐蚀损失的调查,因腐蚀所损耗的费用就约占总产值的2%~4.2%。中国工业和自然环境调查项目组2002年调查结果显示,在我国由腐蚀造成的直接和间接经济损失为2000-5000亿元,其中大气腐蚀所造成的损失约占全部腐蚀的一半,而碳钢和普通低合金钢的大气腐蚀又占大气腐蚀总损失的一半以上。由此可见,钢结构腐蚀不仅会造成构件截面减小,承载力下降,锈蚀坑等安全性问题,还会因为维护费用昂贵以及报废而产生巨大的经济损失。

6.不同钢材种类抵抗腐蚀的能力不同,建筑结构钢材按照其抗腐蚀能力不同分为普通钢和耐候钢两大类。耐候钢是指通过添加少量合金元素,使其在大气中具有良好耐腐蚀性能的低合金高强度钢。耐候钢的耐大气腐蚀性能为普通低碳钢的4~8倍,并且耐蚀作用随结构使用时间的增长而更加突出。耐候钢除具有良好的抗腐蚀性能外,还具有优良的力学、焊接等使用性能,被广泛应用于铁道车辆、桥梁和集装箱等。耐候钢在使用时,可以涂装、裸用或进行稳定化处理,涂装时的要求与普通钢相同,这里要特别指出的是这种材料可以不涂装裸用,这是耐候钢最突出的优点之一。不涂装裸用的耐候钢结构因没有油漆老化等问题,无需后期维护,大大降低了后期使用成本,当然也就避免了因涂漆影响使用等造成的损失。

7.普通低碳钢裸露在大气环境中,其腐蚀速率比较大,几天后就会布满黄锈,并随着时间的延续,锈蚀会不断发展,但随着锈层的出现,对钢材起到一定的保护作用,因而腐蚀速率随时间的发展逐渐降低,最后趋向一个稳定值。图1-图2为碳钢和耐候钢在中国5个试验站8年大气暴露腐蚀试验的情况,从图中可明确看出耐候钢的腐蚀速率明显低于低碳钢,受各类环境的影响较小,所以将其应用到高架桥工程中,将有很好的发展前景。

8.现有的高架桥多采用的是普通低碳钢,长期暴露在大气环境中外加雨水冲蚀,表面吸附了氧气、水分等,再加上溶有其他腐蚀性介质,其防腐蚀涂层及金属体易遭到破坏,所以在服役期间,如果高架桥中钢构件腐蚀、老化等问题不能得到有效的预防与控制,甚至影响整个结构的安全性和耐久性。因此,行业内急需着眼于现有高架桥中使用的普通低碳钢易腐蚀这一致命缺点,考虑将耐候钢应用于高架桥结构体系中,并且对其腐蚀前后的材料性能进行数值模拟与试验研究,对日后工程高架桥提供一种新思路。

技术实现要素:

9.本发明的目的是通过提出一种腐蚀后的耐候钢力学性能测试方法,以解决上述背景技术中提出的缺陷。

10.本发明采用的技术方案如下:提供一种腐蚀后的耐候钢力学性能测试方法,包括如下步骤:步骤1:配置亚硫酸氢钠溶液,对水和亚硫酸氢钠试剂进行精确称量,并将其放入水桶中均匀搅拌,使其充分溶解;步骤2:对耐候钢腐蚀试件的表面用砂纸进行打磨,然后将打磨好的试件用丙酮超声波清洗,用无水乙醇去除表面油污,最后将试件放入真空干燥箱中进行干燥,并用电子天

平称其初始质量,做好记录;步骤3:将干燥好的试件摆放在腐蚀箱中,将亚硫酸氢钠溶液倒入到腐蚀箱,保证试件充分浸润;步骤4:每一腐蚀周期结束后,拍照记录其腐蚀形貌,用稀盐酸溶液进行表面除锈,再用石灰水中和,最后用流动清水冲洗表面后放入干燥箱中进行干燥;步骤5:从干燥箱中取出干燥好的腐蚀试件进行称重,并做好记录;步骤6:重复步骤3-5,得到不同腐蚀时间的试件;步骤7:对不同腐蚀时间的试件进行拉伸试验。

11.作为本发明的一种优选技术方案:所述步骤1中亚硫酸氢钠溶液的浓度为0.01mol/l。

12.作为本发明的一种优选技术方案:所述步骤1中对水和亚硫酸氢钠试剂进行精确称量采用量筒和电子天平进行称量。

13.作为本发明的一种优选技术方案:所述步骤2中用电子天平称试件初始质量的精度为0.01g。

14.作为本发明的一种优选技术方案:所步骤5中从干燥箱中取出干燥好的腐蚀试件进行称重精确至0.01g述。

15.作为本发明的一种优选技术方案:所述拉伸试验至少分为4组,每一循环周期为至少为24h。

16.作为本发明的一种优选技术方案:所述每一循环周期分为湿润周期和干燥周期,其中湿润周期和干燥周期各占循环周期的一半。

17.作为本发明的一种优选技术方案:所述拉伸试验分别对腐蚀时间0h,144h,288h,432h的试件进行研究,不同腐蚀时间至少做3个平行试件。

18.本发明提供的腐蚀后的耐候钢力学性能测试方法,着眼于现有高架桥中使用的普通低碳钢易腐蚀这一致命缺点,考虑将耐候钢应用于高架桥结构体系中,并且对其腐蚀前后的材料性能进行数值模拟与试验研究,对日后工程高架桥提供一种新思路。

附图说明

19.图1为本发明背景技术中碳钢在各类环境中暴露8年的大气腐蚀行为图;图2为本发明背景技术中耐候钢在各类环境中暴露8年的大气腐蚀行为图;图3为本发明优选实施例中拉伸试件图;图4为本发明优选实施例中不同腐蚀程度的试件图;图5为本发明优选实施例中腐蚀速率随时间变化的关系图;图6为本发明q345qnh腐蚀动力学模型。

具体实施方式

20.需要说明的是,在不冲突的情况下,本实施例中的实施例及实施例中的特征可以相互组合,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

21.本发明优选实施例通过下列实地试验来验证本发明的测试方法;为了研究耐候钢力学性能退化与腐蚀程度的关系,进行了干湿交替加速腐蚀试验,并在此基础上进行了拉伸性能的测试,主要目的如下:(1)在已有的耐候钢大气暴露试验研究基础下,建立室内加速腐蚀试验与自然大气腐蚀的联系。

22.(2)通过干湿交替腐蚀试验观察耐候钢形貌的变化,并通过拉伸试验测得不同腐蚀程度下的力学性能参数,为高架桥材料性能提供理论依据。

23.试验采用q345qnh,为了解腐蚀后耐候钢的力学性能,所以对其进行力学性能测试,其中试件的尺寸按照《金属材料拉伸试验第1部分:室温试验方法》设计,如图3所示。

24.本文采用干湿交替室内加速腐蚀试验对耐候钢在自然大气服役状态下的腐蚀形貌及力学性能进行了研究,试验方法参照铁道标准tb/t2375-93(铁路耐候钢周期浸润腐蚀试验方法)的要求,具体腐蚀试验步骤如下:(1)配置0.01mol/l亚硫酸氢钠(nahso3)溶液,通过量筒、电子天平对水和亚硫酸氢钠试剂进行精确称量,并将其放入水桶中均匀搅拌,使其充分溶解。

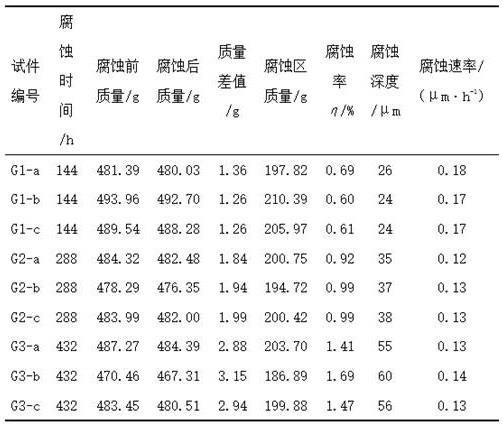

25.(2)对耐候钢腐蚀试件的表面用砂纸进行打磨,然后将打磨好的试件用丙酮超声波清洗,用无水乙醇去除表面油污,最后将试件放入真空干燥箱中进行干燥,并用电子天平称其初始质量,精度为0.01g,做好记录。

26.(3)将干燥好的试件摆放在腐蚀箱中,将亚硫酸氢钠溶液倒入到腐蚀箱,保证试件充分浸润。

27.(4)每一腐蚀周期结束后,拍照记录其腐蚀形貌,用稀盐酸溶液进行表面除锈,再用石灰水中和,最后用流动清水冲洗表面后放入干燥箱中进行干燥。

28.(5)从干燥箱中取出干燥好的腐蚀试件进行称重,精确至0.01g,并做好记录。

29.(6)重复步骤(3)-(5),得到不同腐蚀时间的试件。为保证亚硫酸氢钠溶液的浓度,在试验期间,要向腐蚀箱中定期添加补给液。

30.拉伸试验共分为4组,每一循环周期为24h,其中湿润12h,干燥12h,分别对腐蚀时间为0h,144h,288h,432h的试件进行研究,不同腐蚀时间做3个平行试件,共计12个,具体分组见表1。

31.表1 拉伸试件分组及编号通过不同程度的干湿交替加速腐蚀,耐候钢表面锈层不断发生变化。腐蚀144h,试件表面发生点蚀,锈层覆盖不均匀,局部出现红褐色锈层;腐蚀288h,锈层逐渐均匀覆盖,有红褐色锈层脱落的现象产生,伴随出现黑褐色锈层;腐蚀432h,锈层均匀覆盖,局部出现鼓

起的锈泡,如图4所示。

32.试件腐蚀速率分析:腐蚀量由腐蚀失重表示:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)式中:d

‑‑‑

腐蚀量或称腐蚀深度,μm;w0

‑‑‑

试件腐蚀前质量,g;wt

‑‑‑

试件腐蚀t时间除锈后质量,g;s

‑‑‑

试件腐蚀区域表面积,mm2;ρ

‑‑‑

试件密度,钢材取7.85 g/cm3。

33.腐蚀速率,即单位时间内的腐蚀深度如下所示:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)式中:

‑‑‑

腐蚀速率,μm/h;

‑‑‑

腐蚀时间(小时),h。

34.由于对试件两端进行了防腐处理,因此实际腐蚀区域仅为试件平行段,腐蚀率由腐蚀前后质量差值与腐蚀区质量的比值得到,使用公式(1)和(2)对不同腐蚀程度的9个试件腐蚀量及腐蚀速率进行计算,将其结果进行汇总,如表2所示。

35.表2 干湿交替加速腐蚀试验结果图5为腐蚀速率与腐蚀时间之间的关系,由图可以看出,腐蚀初期是一个加速腐蚀的过程,144h-288h之间由于锈层对腐蚀起到抑制作用,因此腐蚀速率有所减小,288h-432h腐蚀速率趋于平稳。

36.根据近几年专家学者对钢材大气腐蚀试验的研究成果发现,钢的大气腐蚀的发展遵循幂函数规律:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)式中:d

‑‑‑

腐蚀深度,mm;t

‑‑‑

腐蚀时间(年),a;a,n

‑‑‑

常数。

37.利用公式(2),将表2中的数据经过线性回归分析,可以拟合出本试验所用耐候钢在干湿交替加速腐蚀环境下的腐蚀发展规律,如公式(4)所示,q345qnh腐蚀动力学模型如图6所示。

38.ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)【梁彩凤, 侯文泰. 碳钢低合金钢16年大气暴露腐蚀研究[j]. 中国腐蚀与防护学报, 2005, 25(01):2-7.】中总结了17种钢在我国7个试验点16年大气暴露腐蚀试验数据,其中不同耐候钢在腐蚀性不同的环境中n值取值在0.2-0.91之间,本干湿交替加速腐蚀试验的n值为0.7424在此区间内,证明本加速试验腐蚀发展趋势与大气暴露试验具有良好的相关性。通过公式(4)计算得出本试验加速腐蚀144 h、288 h、432 h分别与大气暴露0.94年、1.93年、2.90年的腐蚀量相对应通过上述实施例结果表面,钢材在腐蚀初期,腐蚀速率较大,但随着时间的推移,腐蚀速率逐渐减少,最后趋于稳定,同时由腐蚀数据经线性回归分析,得到了干湿交替加速腐蚀动力学公式为:d=0.5047t

0.7424

,对比耐候钢16年大气暴露腐蚀试验数据,n的取值0.7424在0.2-0.91之间,证明本加速试验腐蚀发展趋势与大气暴露试验具有良好的相关性。通过计算得出本试验加速腐蚀144 h、288 h、432 h分别与大气暴露0.94年、1.93年、2.90年的腐蚀量相对应,上述试验以及得出的结论,给后期施工中高架桥材料性能提供理论依据。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1