一种判断毫米波雷达印制天线制作合格的方法及装置与流程

1.本技术涉及印制天线检测技术领域,特别涉及一种判断毫米波雷达印制天线制作合格的方法及装置。

背景技术:

2.随着毫米波雷达在辅助驾驶系统、物联网、无人机、安防以及体育等行业的不断应用,所需数量大大增加,其对成本的也更加敏感。现有技术采用由原来的焊接天线模块的方式所进化的在印制电路板(pcb)上印制铜皮天线来实现毫米波雷达天线的功能。但是在实际加工中,受制于蚀刻能力,往往生产出的印制天线图形和原始设计图形存在较大差异。常规的pcb的ipc业界标准已经不能满足毫米波雷达天线频率从24ghz到79ghz的提高,其中在常规的pcb的ipc业界标准中并未对加工完成的印制天线可能出现的划伤、凹坑、缺口和/或残留物进行约束,而加工完成的印制天线可能出现的划伤、凹坑、缺口和/或残留物恰恰是影响实际加工的印制天线图像不合格的关键因素,这些因素导致的不合格印制天线图像流入下级工序,会造成组装后造成产品性能不达标,产生报废浪费物料;并且根据现有的标准制作的毫米波雷达印制天线将进一步的带来增益降低、中心频率偏移、通道不一致的问题。

3.在现有的技术中,针对上述的问题,有两种解决的方法:(1)采用诸如金相显微镜、高倍电子放大镜等精密仪器仪表设备测量缺陷位置,判断印制天线图形是否合格;(2)通过软硬件系统调节依靠预加重和滤波的方式补偿加工误差带来的性能影响。而针对解决方法(1)采用精密仪器仪表设备测量缺陷位置,其制作成本高,检测效率低,不适用与量产全检;针对解决方法(2)通过软硬件系统调节依靠预加重和滤波的方式补偿加工误差带来的性能影响,其实现过程复杂,降低了系统设计裕量。

技术实现要素:

4.针对现有技术存在的问题,本技术主要提供一种判断毫米波雷达印制天线制作合格的方法及装置。

5.为了实现上述目的,本技术采用的一个技术方案是:提供一种判断毫米波雷达印制天线制作合格的方法,其包括:在利用毫米波雷达印制的印制天线图形的检测过程中,对印制天线图形的表面的涂层厚度进行检测;以及若涂层厚度大于或等于预设的厚度阈值,则表面的涂层厚度合格。

6.本技术采用的另一个技术方案是:提供一种判断毫米波雷达印制天线制作合格的装置,其包括:涂层厚度检测模块,其用于在利用毫米波雷达印制的印制天线图形的检测过程中,对印制天线图形的表面的涂层厚度进行检测;以及涂层厚度合格判断模块,其用于若涂层厚度大于或等于预设的厚度阈值,则表面的涂层厚度合格。

7.本技术的技术方案可以达到的有益效果是:本技术通过在利用毫米波雷达印制的印制天线图形的检测过程中,在特定区域判断涂层厚度与预设的厚度阈值之间的关系,获知印制天线图形的表面的涂层厚度的合格性,以避免实际加工过程中对性能的影响,同时

避免实际加工后印制天线图像失真,造成生产的印制天线性能与前期仿真和预期指标存在差异;使得印制天线的使得实际加工的印制天线最大限度的与原始设计吻合。

附图说明

8.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作以简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

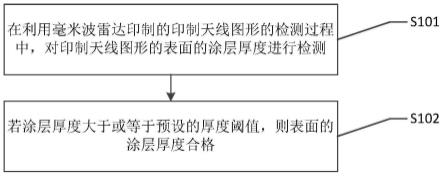

9.图1是本技术一种判断毫米波雷达印制天线制作合格的方法的一个可选实施方式的示意图;

10.图2是本技术的判断毫米波雷达印制天线制作合格的方法中缺口出现位置的一个可选实例的示意图;

11.图3是本技术的判断毫米波雷达印制天线制作合格的方法中残留物出现位置的一个可选实例的示意图;

12.图4是本技术一种判断毫米波雷达印制天线制作合格的装置的一个可选实施方式的示意图。

13.通过上述附图,已示出本技术明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本技术构思的范围,而是通过参考特定实施例为本领域技术人员说明本技术的概念。

具体实施方式

14.下面结合附图对本技术的较佳实施例进行详细阐述,以使本技术的优点和特征能更易于被本领域技术人员理解,从而对本技术的保护范围做出更为清楚明确的界定。

15.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

16.随着毫米波雷达在辅助驾驶系统、物联网、无人机、安防以及体育等行业的不断应用,所需数量大大增加,其对成本的也更加敏感。现有技术采用由原来的焊接天线模块的方式所进化的在印制电路板(pcb)上印制铜皮天线来实现毫米波雷达天线的功能。但是在实际加工中,受制于蚀刻能力,往往生产出的印制天线图形和原始设计图形存在较大差异。常规的pcb的ipc业界标准已经不能满足毫米波雷达天线频率从24ghz到79ghz的提高,其中在常规的pcb的ipc业界标准中并未对加工完成的印制天线可能出现的划伤、凹坑、缺口和/或残留物进行约束,而加工完成的印制天线可能出现的划伤、凹坑、缺口和/或残留物恰恰是影响实际加工的印制天线图像不合格的关键因素,这些因素导致的不合格印制天线图像流入下级工序,会造成组装后造成产品性能不达标,产生报废浪费物料;并且根据现有的标准

制作的毫米波雷达印制天线将进一步的带来增益降低、中心频率偏移、通道不一致的问题。

17.在现有的技术中,针对上述的问题,有两种解决的方法:(1)采用诸如金相显微镜、高倍电子放大镜等精密仪器仪表设备测量缺陷位置,判断印制天线图形是否合格;(2)通过软硬件系统调节依靠预加重和滤波的方式补偿加工误差带来的性能影响。而针对解决方法(1)采用精密仪器仪表设备测量缺陷位置,其制作成本高,检测效率低,不适用与量产全检;针对解决方法(2)通过软硬件系统调节依靠预加重和滤波的方式补偿加工误差带来的性能影响,其实现过程复杂,降低了系统设计裕量。

18.针对现有技术存在的问题,本技术主要提供一种判断毫米波雷达印制天线制作合格的方法及装置。该方法主要包括:在利用毫米波雷达印制的印制天线图形的检测过程中,对印制天线图形的表面的涂层厚度进行检测;若涂层厚度大于或等于预设的厚度阈值,则表面的涂层厚度合格。对印制天线图形中的缺口位置进行检测;若缺口位置在预设的缺口范围内,则印制天线图形的边缘合格。对印制天线图形中的凹坑程度进行检测;若凹坑程度小于或等于预设的凹坑厚度阈值,则表面的涂层厚度合格。对印制天线图形边缘基材区域的残留物进行检测;以及若残留物符合预设的残留标准,则印制天线图形合格。

19.本技术通过在利用毫米波雷达印制的印制天线图形的检测过程中,在特定区域即印制天线图形的表面,判断涂层厚度与预设的厚度阈值之间的关系,和/或判断凹坑程度预设的凹坑厚度阈值之间的关系,获知印制天线图形的表面的涂层厚度的合格性;通过判断印制天线图形的表面的缺口位置与预设的缺口范围之间的关系,获知印制天线图形的边缘合格性;和/或通过判断印制天线图形边缘基材区域的残留物与预设的残留标准之间的关系,获知印制天线图形合格性。以避免实际加工过程中对性能的影响,同时避免实际加工后印制天线图像失真,造成生产的印制天线性能与前期仿真和预期指标存在差异;使得印制天线的使得实际加工的印制天线最大限度的与原始设计吻合。

20.下面,以具体的实施例对本技术的技术方案以及本技术的技术方案如何解决上述技术问题进行详细说明。下面述及的具体的实施例可以相互结合形成新的实施例。对于在一个实施例中描述过的相同或相似的思想或过程,可能在其他某些实施例中不再赘述。下面将结合附图,对本技术的实施例进行描述。

21.图1示出了本技术一种判断毫米波雷达印制天线制作合格的方法的一个可选实施方式。

22.由于pcb印制板在生产环节要经过开料、蚀刻、水洗、压合、表涂和开短路测试等环节,制板完成后还需要包装、物流、拆包和工序流程等操作,过程中难免会出现磕碰、蚀刻不充分或过量、焊接残留物溅射等情况,对印制天线造成损害;需要在印制天线加工生产的各个环节实时监测天线图形是否制作合格,来避免实际加工的不合格品流入下级工序,使得组装后造成产品性能不达标,产生报废浪费物料,出现既污染环境又浪费其他环节资源增加成本的现象。

23.在图1所示的可选实施方式中,判断毫米波雷达印制天线制作合格的方法主要包括步骤s101,在利用毫米波雷达印制的印制天线图形的检测过程中,对印制天线图形的表面的涂层厚度进行检测。

24.在该可选实施方式中,由于加工完成的印制天线图形,在包装、物流、拆包和工序流程过程中难免会出现磕碰,使得印制天线图形出现划痕;由于划痕的深浅程度不一,造成

对印制天线图形的性能的影响大小不同;若直接将出现划痕的印制天线图形确定为不合格时,存在将对性能的影响不大的印制天线图形确定为不合格的现象,而该印制天线图形由于对性能的影响不大,因此该印制天线图形本该是合格产品,而根据上述直接将该印制天线图形确定为不合格,造成判断错误造成浪费物料的情况。

25.而在测试中发现,印制天线图形的表面出现相对较浅的划痕对印制天线图形的性能影响不大,只有当印制天线图形的表面出现相对一定深度的划痕时,才能够使得印制天线图形的性能受损;然而,印制天线图形的表面划痕的深浅程度,与印制天线图形的表面的涂层厚度息息相关,涂层厚度越厚,印制天线图形的表面划痕对印制天线图形的性能影响越小。但是,现有技术中,在检测过程中并未有划痕与涂层厚度之间关系的定义和约束;因此,通过对印制天线图形的表面的涂层厚度进行检测,进而确定该印制天线图形是否合格;从而减少物料的浪费,提高印制天线图形的合格率。

26.在图1所示的可选实施方式中,判断毫米波雷达印制天线制作合格的方法,还包括步骤s102,若涂层厚度大于或等于预设的厚度阈值,则表面的涂层厚度合格。

27.在该可选实施方式中,由于加工完成的印制天线图形,在包装、物流、拆包和工序流程过程中难免会出现磕碰,大概率不会是非常严重的磕碰,由于磕碰在印制天线图形的表面出现的划痕大概率不会非常深;因此,通过检测涂层厚度,当涂层厚度大于或等于预设的厚度阈值时,即使印制天线图形的表面出现划痕,也不会对印制天线图形的性能造成影响,因此当涂层厚度大于或等于预设的厚度阈值时,判定印制天线图形的表面的涂层厚度合格;从而减少物料的浪费,提高印制天线图形的合格率。

28.在本技术的一个可选实施例中,对印制天线图形的表面的涂层厚度进行检测,进一步包括:检测表面是否存在基铜,若不存在基铜,则涂层厚度大于或等于厚度阈值。

29.在该可选实施例中,通过检测印制天线图形的表面是否出现基铜,由于印制天线图形的表面是在基铜上进行表涂,当检测到印制天线图形的表面出现基铜时,即为划痕将涂层穿透,因而此时的涂层厚度小于厚度阈值,因此该印制天线图形的性能受到影响,将该印制天线图形的表面的涂层厚度判定为不合格;当检测到印制天线图形的表面未出现基铜时,即为划痕未将涂层穿透,因而此时的涂层厚度大于或等于厚度阈值,因此该印制天线图形的性能不受影响,将该印制天线图形的表面的涂层厚度判定为合格;从而减少物料的浪费,提高印制天线图形的合格率。

30.在本技术的一个可选实施例中,判断毫米波雷达印制天线制作合格的方法,还包括对印制天线图形中的缺口位置进行检测;若缺口位置在预设的缺口范围内,则印制天线图形的边缘合格。

31.在该可选实施例中,由于加工完成的印制天线图形,在包装、物流、拆包和工序流程过程中难免会出现磕碰、蚀刻不充分或过量等情况,使得印制天线图形出现缺口;由于缺口出现的位置不定,造成对印制天线图形的性能的影响大小不同;若直接将出现缺口的印制天线图形确定为不合格时,存在将对性能的影响不大的印制天线图形确定为不合格的现象,而该印制天线图形由于对性能的影响不大,因此该印制天线图形本该是合格产品,而根据上述直接将该印制天线图形确定为不合格,造成判断错误造成浪费物料的情况。

32.而在测试中发现,印制天线图形的表面的一定区域内出现缺口对印制天线图形的性能影响不大,只有当印制天线图形的表面出现特定区域出现缺口时,才能够使得印制天

线图形的性能受损。但是,现有技术中,在检测过程中并未有对印制天线图形的表面的缺口进行定义和约束;因此,通过对印制天线图形的表面的缺口位置进行检测,进而确定该印制天线图形是否合格;当缺口位置在预设的缺口范围内时,即使印制天线图形的表面出现缺口,也不会对印制天线图形的性能造成影响,因此当缺口位置在预设的缺口范围内时,判定印制天线图形的边缘合格;从而减少物料的浪费,提高印制天线图形的合格率。

33.在本技术的一个可选实施例中,缺口范围为印制天线图形的各个边缘合围而成的封闭区域,且缺口范围不包括边缘。

34.在该可选实施例中,在测试中发现缺口位于印制天线图形的边缘时,会使得印制天线图形的性能受损,而缺口不在印制天线图形的边缘时,对印制天线图形的性能影响不大,因此将印制天线图形的各个边缘合围而成的封闭区域作为预设的缺口范围,对印制天线图形的表面的缺口位置进行检测,确定印制天线图形的边缘合格性,进而提高印制天线图形的合格率。

35.图2示出了本技术的判断毫米波雷达印制天线制作合格的方法中缺口出现位置的一个可选实例。

36.在图2所示可选实例中,图2(a)表示为缺口位于预设的缺口范围内情况,此时该印制天线图形的边缘合格,其中图2(a)中灰色区域为预设的缺口范围,即印制天线图形的各个边缘合围而成的封闭区域,图2(a)中黑色圆为缺口,在该缺口范围内出现缺口时,均不会对印制天线图形的性能造成太大的影响;图2(b)表示为缺口不在预设的缺口范围内,即缺口在印制天线图形的边缘处的情况,此时该印制天线图形的边缘不合格,其中图2(b)中灰色区域为预设的缺口范围,即印制天线图形的各个边缘合围而成的封闭区域,图2(b)中黑色圆为缺口,在在印制天线图形的边缘处出现缺口时,均会对印制天线图形的性能造成影响。

37.在本技术的一个可选实施例中,判断毫米波雷达印制天线制作合格的方法,还包括对印制天线图形中的凹坑程度进行检测;以及若凹坑程度小于或等于预设的凹坑厚度阈值,则表面的涂层厚度合格。

38.在该可选实施例中,由于加工完成的印制天线图形,在包装、物流、拆包和工序流程过程中难免会出现磕碰、蚀刻不充分或过量等情况,使得印制天线图形出现凹坑;由于凹坑的深浅程度不一,造成对印制天线图形的性能的影响大小不同;若直接将出现凹坑的印制天线图形确定为不合格时,存在将对性能的影响不大的印制天线图形确定为不合格的现象,而该印制天线图形由于对性能的影响不大,因此该印制天线图形本该是合格产品,而根据上述直接将该印制天线图形确定为不合格,造成判断错误造成浪费物料的情况。

39.而在测试中发现,印制天线图形的表面出现相对较浅的凹坑对印制天线图形的性能影响不大,只有当印制天线图形的表面出现相对一定深度的凹坑时,才能够使得印制天线图形的性能受损;然而,印制天线图形的表面凹坑的深浅程度,与印制天线图形的表面的涂层厚度息息相关,涂层厚度越厚,印制天线图形的表面凹坑对印制天线图形的性能影响越小。但是,现有技术中,在检测过程中并未有划痕与涂层厚度之间关系的定义和约束;因此,通过对印制天线图形的表面的涂层厚度进行检测,进而确定该印制天线图形是否合格;从而减少物料的浪费,提高印制天线图形的合格率。

40.在本技术的一个可选实施例中,对印制天线图形中的凹坑程度进行检测,进一步

包括:检测表面是否存在基铜,若不存在基铜,则凹坑程度小于或等于凹坑厚度阈值。

41.在该可选实施例中,通过检测印制天线图形的表面是否出现基铜,由于印制天线图形的表面是在基铜上进行表涂,当检测到印制天线图形的表面出现基铜时,即为凹坑将涂层穿透,因而此时的凹坑程度大于凹坑厚度阈值,因此该印制天线图形的性能受到影响,将该印制天线图形的表面的涂层厚度判定为不合格;当检测到印制天线图形的表面未出现基铜时,即为凹坑未将涂层穿透,因而此时的凹坑程度小于或等于凹坑厚度阈值,因此该印制天线图形的性能不受影响,将该印制天线图形的表面的涂层厚度判定为合格;使得减少物料的浪费,提高印制天线图形的合格率。

42.在本技术的一个可选实施例中,判断毫米波雷达印制天线制作合格的方法,还包括对印制天线图形边缘基材区域的残留物进行检测;若残留物符合预设的残留标准,则印制天线图形合格。

43.在该可选实施例中,由于加工完成的印制天线图形,在包装、物流、拆包和工序流程过程中难免会出现焊接残留物溅射等情况,使得印制天线图形边缘基材区域出现残留物;由于残留物的位置不定,造成对印制天线图形的性能的影响大小不同;若直接将出现残留物的印制天线图形确定为不合格时,存在将对性能的影响不大的印制天线图形确定为不合格的现象,而该印制天线图形由于对性能的影响不大,因此该印制天线图形本该是合格产品,而根据上述直接将该印制天线图形确定为不合格,造成判断错误造成浪费物料的情况。

44.而在测试中发现,印制天线图形边缘基材区域的出现的残留物符合预设的残留标准时,对印制天线图形的性能影响不大,只有当印制天线图形区域的出现的残留物不符合预设的残留标准时,才能够使得印制天线图形的性能受损。但是,现有技术中,在检测过程中并未有对印制天线图形边缘基材区域的出现的残留物进行定义和约束;因此,根据预设的残留标准时对印制天线图形边缘基材区域的出现的残留物进行检测,进而确定该印制天线图形是否合格;当残留物符合预设的残留标准时,即使印制天线图形边缘基材区域的出现残留物,也不会对印制天线图形的性能造成影响,此时,判定该印制天线图形合格;当残留物不符合预设的残留标准时,会对印制天线图形的性能造成影响,此时,判定该印制天线图形不合格;使得减少物料的浪费,提高印制天线图形的合格率。

45.在本技术的一个可选实施例中,对印制天线图形边缘基材区域的残留物进行检测,进一步包括:对残留物的高度进行检测,若残留物的高度小于或等于印制天线图形的金属高度,则留物符合预设的残留标准;和/或残留物的位置进行检测,若残留物在预设的残留范围内,则留物符合预设的残留标准。

46.在该可选实施例中,在测试中发现,当印制天线图形边缘基材区域的出现的残留物时,若残留物的高度不高于天线图形的金属高度时,对印制天线图形的性能影响不大;和/或残留物的位置在预设的残留范围内时,对印制天线图形的性能影响不大;只有当印制天线图形边缘基材区域的出现的残留物时,若残留物的高度高于天线图形的金属高度时,和/或残留物的位置不在预设的残留范围内时,才能够使得印制天线图形的性能受损。

47.因此,当残留物的高度不高于天线图形的金属高度时,和/或残留物的位置在预设的残留范围内时,判定该印制天线图形合格;当印制天线图形边缘基材区域的出现的残留物时,若残留物的高度高于天线图形的金属高度时,和/或残留物的位置不在预设的残留范

围内时,判定该印制天线图形不合格;使得减少物料的浪费,提高印制天线图形的合格率。

48.在本技术的一个可选实施例中,残留范围为与印制天线图形的各个边缘合围而成的封闭区域不相交的区域。

49.在该可选实施例中,在测试中发现残留物与印制天线图形相交时,会使得印制天线图形的性能受损,而残留物与印制天线图形不相交时,对印制天线图形的性能影响不大,因此将印制天线图形的各个边缘合围而成的封闭区域的外围作为预设的残留范围,对残留物的位置进行检测,确定印制天线图形的合格性,进而提高印制天线图形的合格率。

50.图3示出了本技术的判断毫米波雷达印制天线制作合格的方法中残留物出现位置的一个可选实例。

51.在图3所示可选实例中,图3(a)表示为残留物位于预设的残留范围内情况,此时该印制天线图形的边缘合格,其中图3(a)中灰色区域为印制天线图形的表面,灰色区域所在的物体即为印制天线图形,黑色圆为残留物,因此当残留物与印制天线图形不相交时,不会对印制天线图形的性能造成太大的影响;图3(b)表示为残留物不在预设的残留范围内情况,此时该印制天线图形不合格,其中图3(b)中灰色区域为印制天线图形的表面,灰色区域所在的物体即为印制天线图形,黑色圆为残留物,因此当残留物与印制天线图形相交时,会对印制天线图形的性能造成影响。

52.本技术通过分别对涂层厚度即划痕的深浅程度、缺口位置、凹坑程度和/或印制天线图形边缘基材区域出现的残留物的位置进行相应的约束和定义,即为上述4个特征分别设置其各自对应的合格范围和、或合格阈值,来避免实际加工的印制天线对性能的影响,该方法在生产过程中易于实现且不增加额外的生产工序,解决了印制板上毫米波雷达天线图形实际加工带来的增益降低、中心频率偏移、通道不一致等问题,同时解决了现行业界通用标准不能满足印制毫米波雷达天线精度的要求,指明了天线图形实际加工时应增加控制的要点和具体的可接受的程度,且不增加额外高成本的精密仪器仪表设备,效率高适用于量产全检。

53.图4示出了本技术一种判断毫米波雷达印制天线制作合格的装置的可选实施方式。

54.在图4所示的可选实施方式中,判断毫米波雷达印制天线制作合格的装置主要包括:涂层厚度检测模块401,其用于在利用毫米波雷达印制的印制天线图形的检测过程中,对印制天线图形的表面的涂层厚度进行检测;以及涂层厚度合格判断模块402,其用于若涂层厚度小于或等于预设的厚度阈值,则表面的涂层厚度合格。

55.在本技术的一个可选实施例中,对印制天线图形的表面的涂层厚度进行检测,进一步包括:检测表面是否存在基铜,若不存在基铜,则涂层厚度小于或等于厚度阈值。

56.在本技术的一个可选实施例中,判断毫米波雷达印制天线制作合格的方法,还包括对印制天线图形中的缺口位置进行检测;若缺口位置在预设的缺口范围内,则印制天线图形的边缘合格。

57.在本技术的一个可选实施例中,缺口范围为印制天线图形的各个边缘合围而成的封闭区域,且缺口范围不包括边缘。

58.在本技术的一个可选实施例中,判断毫米波雷达印制天线制作合格的方法,还包括对印制天线图形中的凹坑程度进行检测;以及若凹坑程度小于或等于预设的凹坑厚度阈

值,则表面的涂层厚度合格。

59.在本技术的一个可选实施例中,对印制天线图形中的凹坑程度进行检测,进一步包括:检测表面是否存在基铜,若不存在基铜,则凹坑程度小于或等于凹坑厚度阈值。

60.在本技术的一个可选实施例中,判断毫米波雷达印制天线制作合格的方法,还包括对印制天线图形边缘基材区域的残留物进行检测;若残留物符合预设的残留标准,则印制天线图形合格。

61.在本技术的一个可选实施例中,对印制天线图形边缘基材区域的残留物进行检测,进一步包括:对残留物的高度进行检测,若残留物的高度小于或等于印制天线图形的金属高度,则留物符合预设的残留标准;和/或残留物的位置进行检测,若残留物在预设的残留范围内,则留物符合预设的残留标准。

62.在本技术的一个可选实施例中,残留范围为与印制天线图形的各个边缘合围而成的封闭区域不相交的区域。

63.在本技术的一个可选实施例中,本技术一种判断毫米波雷达印制天线制作合格的装置中各功能模块可直接在硬件中、在由处理器执行的软件模块中或在两者的组合中。

64.软件模块可驻留在ram存储器、快闪存储器、rom存储器、eprom存储器、eeprom存储器、寄存器、硬盘、可装卸盘、cd-rom或此项技术中已知的任何其它形式的存储介质中。示范性存储介质耦合到处理器,使得处理器可从存储介质读取信息和向存储介质写入信息。

65.处理器可以是中央处理单元(英文:central processing unit,简称:cpu),还可以是其他通用处理器、数字信号处理器(英文:digital signal processor,简称:dsp)、专用集成电路(英文:application specific integrated circuit,简称:asic)、现场可编程门阵列(英文:field programmable gate array,简称:fpga)或其它可编程逻辑装置、离散门或晶体管逻辑、离散硬件组件或其任何组合等。通用处理器可以是微处理器,但在替代方案中,处理器可以是任何常规处理器、控制器、微控制器或状态机。处理器还可实施为计算装置的组合,例如dsp与微处理器的组合、多个微处理器、结合dsp核心的一个或一个以上微处理器或任何其它此类配置。在替代方案中,存储介质可与处理器成一体式。处理器和存储介质可驻留在asic中。asic可驻留在用户终端中。在替代方案中,处理器和存储介质可作为离散组件驻留在用户终端中。

66.本技术提供的判断毫米波雷达印制天线制作合格的装置,可用于执行上述任一实施例描述的判断毫米波雷达印制天线制作合格的方法,其实现原理和技术效果类似,在此不再赘述。

67.在本技术的另一个可选实施方式中,一种计算机可读存储介质,其存储有计算机指令,计算机指令被操作以执行上述实施例中描述的判断毫米波雷达印制天线制作合格的方法。

68.在本技术的一个可选实施方式中,一种计算机设备,其包括:至少一个处理器;以及与至少一个处理器进行通信连接的存储器;其中,存储器存储有可被至少一个处理器执行的计算机指令,至少一个处理器操作计算机指令以执行上述实施例中描述的判断毫米波雷达印制天线制作合格的方法。

69.在本技术所提供的几个实施例中,应该理解到,所揭露的装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅

仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

70.所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

71.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1