一种汽轮机高压调节级叶片沟槽裂纹形成的分析方法与流程

1.本发明属于发电汽轮机技术领域,具体涉及一种汽轮机高压调节级叶片沟槽裂纹形成的分析方法。

背景技术:

2.叶片是汽轮机的核心部件,也是汽轮机中数量和种类最多的零件之一,包含叶身、叶根、围带等结构。随着我国电力行业的不断发展,高质量汽轮机的适用范围越来越广泛,叶片的工作环境也愈发恶劣。在复杂的工作环境中,叶片除了受到了水汽的侵蚀,在工作时还会承受着较大的弯矩、离心力、激振力等。长期以往,在这些因素的共同作用下,叶片表面会出现裂纹,严重时还会导致叶片根部或叶身断裂,最终引发严重的安全事故。因此,汽轮机叶片安全稳定地运行会直接影响整个机组的安全性,制定一套针对叶片沟槽裂纹形成的分析方法就显得尤为重要。

技术实现要素:

3.本发明的目的在于提供一种汽轮机高压调节级叶片沟槽裂纹形成的分析方法,通过对高压调节级叶片宏观观察、化学成分分析、金相组织分析、小负荷维氏硬度试验、扫描电镜及能谱分析,并结合汽轮机高压调节级叶片服役时间,综合分析叶片沟槽裂纹形成原因。

4.为达到上述目的,本发明采用如下技术方案来实现的:

5.一种汽轮机高压调节级叶片沟槽裂纹形成的分析方法,对高压调节级叶片进行宏观观察、化学成分分析、金相组织分析以及硬度试验等;对叶片沟槽裂纹进行分析,包括宏观及低倍形貌观察、金相组织分析、小负荷维氏硬度试验、扫描电镜及能谱分析等,并结合高压调节级叶片服役时间,综合分析叶片沟槽裂纹形成原因。

6.本发明进一步的改进在于,对叶片及叶身进行宏观观察,以某电厂2号汽轮机中的高压调节级叶片为研究对象,其材质为st12t,对其进行分割取样。而后对图2中的叶片及围带进行渗透检验,可以看到4个叶顶与围带相交的内弧处均有明显沟槽存在,如图3所示。沟槽主要位于叶顶内弧处中部,长约50mm,叶顶进汽角处也有少量较浅的沟槽,沟槽两侧的叶身与围带未见明显碰磨及大颗粒冲蚀痕迹,沟槽两侧叶身与围带之间呈直角,未见明显过渡。

7.本发明进一步的改进在于,对叶身及围带进行化学成分分析,从2号叶片叶身、围带上取粉末样,按照标准gb/t 223《钢铁及合金化学分析方法》进行化学成分分析。分析结果表明:除w元素外,其余元素的含量均满足gb/t 8732-2004标准对类似材料2cr12nimo1w1v的要求;叶身、围带中的w元素含量与设备制造公司提供化验单基本一致。

8.本发明进一步的改进在于,对叶身及围带进行金相组织分析,对2、3号叶片的叶身及相对的围带取样进行金相组织分析。金相样经过粗磨、细磨、抛光、腐蚀后,在olympus gx71金相显微镜下进行组织形貌观察,组织形貌见图4、图5所示。由图可知:叶身、围带组织

均为回火马氏体,显微组织正常,晶粒度2级。

9.本发明进一步的改进在于,对叶身及围带进行硬度试验,对2、3号叶片的叶身及围带进行维氏硬度试验,试验仪器为hvs-50型维氏硬度计,试验载荷为10kgf,加载时间为15s,根据设备制造公司提供的资料,st.12t的抗拉强度要求范围为850~1050mpa,按照en iso 18265标准,可换算成硬度要求为265~327hv10。试验结果表明叶身、围带硬度值符合标准要求。

10.本发明进一步的改进在于,对沟槽裂纹进行宏观及低倍形貌观察,对2号叶片叶顶与围带沟槽处进行低倍观察,如图6所示,发现沟槽总体较浅,沿叶顶与叶身交界处内弧面弧线方向深度不一,内部有灰黑色垢层。将2号叶片沿纵向剖开,可见沟槽与围带、叶身之间呈u型,端部相较开口部位变细,端部圆钝。将3号叶片靠出汽角的部分沿内弧-背弧方向打开,如图7、图8所示。可以看到沟槽位于内弧曲面中部,沟槽呈月牙形,最深处约3mm。沟槽表面与围带平面呈约20

°

角,表面不平整,有明显垢层。叶片沟槽表面可见明显棱形凸起,沟槽表面有颜色深度变化,颜色较深处垢层较厚。

11.本发明进一步的改进在于,对沟槽裂纹进行金相组织分析,将叶片沿叶顶-叶根方向纵向剖开,选取沟槽深度不同的多个截面进行金相分析,取样位置如图9所示,组织如图10所示。分析可知:

12.1)沟槽附近组织与叶片基体、围带基体组织未见明显差别,晶粒度2级;沟槽为穿晶形貌。

13.2)沟槽尖端圆钝,沟槽周围未见裂纹扩展痕迹。

14.3)2号叶片的截面2、3及3号叶片的截面2均可见沟槽内有明显垢层。将2号叶片截面3沟槽中的垢层放大,形貌见图11。可以看到垢层由内到外分为内层、外层、最外层,其中最外层仅有少量位置存在;外层较致密,称为致密层;内层厚度约为致密层的一半,内、外垢层厚约0.07mm。2号叶片背弧侧垢层也分为3层,见图12,由内到外分为内层、致密层、最外层,与图11的垢层形貌一致,但最外层完整存在,内两层厚度约0.035mm,最外层疏松多孔,厚约0.035mm。2号叶片截面3沟槽中的垢层度明显厚于2号叶片背弧侧垢层中相同结构部分。

15.本发明进一步的改进在于,对沟槽内部进行小负荷维氏硬度试验,在金相样磨面上沟槽两侧及叶身中部、围带中部进行小负荷维氏硬度试验,加载力1000gf,加载时间15s,硬度测点编号见图13所示。硬度值试验结果表明:沟槽两侧硬度值正常,靠近叶身、围带表面及端部附近硬度值未见明显差异。沟槽两侧硬度值与叶身中部、围带中部硬度值相比未见明显差别。

16.本发明进一步的改进在于,对沟槽内部金相组织进行扫描电镜及能谱分析,对步骤6中所示的金相样进行观察,如图14所示,可以看到沟槽表面有明显垢层,垢层外层较为疏松,沟槽端部圆钝。沟槽表面有较厚垢层,经丙酮、酒精超声波清洗后,再进行酸洗,以便尽量去除断口表面的覆盖物。酸洗后在扫描电子显微镜下进行断口形貌观察。用x射线能谱分析仪对3号叶片沟槽内颜色较深区域及围带表面进行表面垢层半定量分析,分析位置见图15,分析结果表明:沟槽内与围带表面成分一致,主要为氧化物;相较而言,沟槽内部氧含量较大,氧化更明显。用x射线能谱分析仪2号叶片截面3金相样沟槽中的致密垢层及背弧侧的致密垢层进行成分半定量分析,结果表示两个位置垢层均为氧化物,成分相近。

17.本发明进一步的改进在于,试验结果的分析与评估,叶片材料的化学成分、基体组织和硬度试验结果均符合要求,这说明叶片材料的材质状态是正常的。沟槽深度较浅,端部圆钝,沟槽内有氧化层,未见明显扩展痕迹,说明沟槽不是裂纹扩展所致;沟槽两侧的叶身、围带未见明显碰磨及颗粒冲蚀痕迹,沟槽内部亦未见明显颗粒冲蚀痕迹,沟槽两侧组织、硬度与叶身中部、围带中部的组织、硬度相比未见明显变化(一般情况下,高强度的颗粒冲刷会使冲刷受损面形成冲蚀坑并可能导致硬度增加、组织变形),沟槽表面存在氧化层,这些均说明沟槽不是颗粒冲刷形成的,若是颗粒冲刷形成的沟槽,沟槽内的氧化层不会存在。调节级叶片上的沟槽均存在于相同位置-叶片内弧面中间部分及进汽角,沟槽两侧叶身与围带之间均呈直角,未见明显过渡,不同叶片上叶身弧面中间沟槽均呈月牙形,最深约3mm,沟槽端部圆钝呈u型,即调节级叶片的沟槽形貌具有共性。沟槽内存在明显氧化层,两层结构厚约0.07mm,根据叶片背弧及静叶片上垢层的厚度规律,可推断沟槽内完整氧化层厚度大于0.12mm。调节级叶片的运行温度约为520℃。根据相关资料计算,含cr量12%的材料在520℃下要生成0.12mm以上的氧化层需要的时间与机组投运时间基本相同;再加上沟槽内氧化层与背弧侧、静叶片表面氧化物的形貌、结构相近,可判断沟槽在投运之前就已经存在。

18.本发明至少具有如下有益的技术效果:

19.本发明提供的一种汽轮机高压调节级叶片沟槽裂纹形成的分析方法,通过对叶片叶身及围带的宏观观察、化学成分分析、金相组织分析及硬度试验,检验叶身材料的材质状态是否正常;进一步对叶片沟槽裂纹进行宏观及低倍形貌观察、金相组织分析、小负荷维氏硬度试验以及扫描电镜及能谱分析,并结合高压调节级叶片服役时间得出高压调节级叶片沟槽裂纹形成原因。此方法具有操作方便、快捷、判断准确等优点,可大大减小高压调节级叶片因开裂失效造成的经济损失。

附图说明

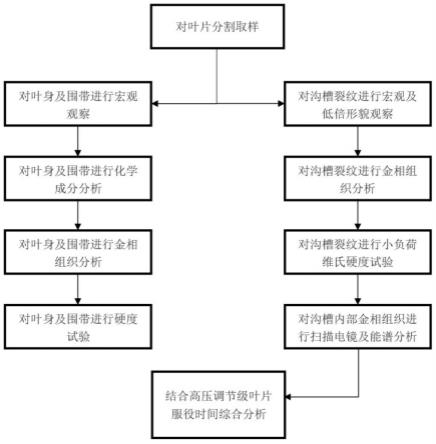

20.图1为检测与分析方法流程图。

21.图2为高压调节级叶片宏观观察形貌图。

22.图3为叶片缺陷形貌图。

23.图4为叶片叶身组织形貌图。

24.图5为叶片围带组织形貌图。

25.图6为叶片沟槽形貌图。

26.图7为3号叶片沟槽断面形貌图。

27.图8为3号叶片进气口沟槽断面形貌图。

28.图9为金相取样位置示意图。

29.图10为2号叶片沟槽端部组织形貌。

30.图11为2号叶片截面沟槽内部垢层形貌。

31.图12为2号叶片背弧侧垢层形貌。

32.图13为显微硬度试验示意图。

33.图14为沟槽截面观察形貌图。

34.图15为沟槽内及围带垢层分析位置示意图。

具体实施方式

35.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

36.如图1~图15所示,本发明新型提供的一种汽轮机高压调节级叶片沟槽裂纹形成的分析方法,通过对叶片叶身及围带的宏观观察、化学成分分析、金相组织分析及硬度试验,检验叶身材料的材质状态是否正常;进一步对叶片沟槽裂纹进行宏观及低倍形貌观察、金相组织分析、小负荷维氏硬度试验以及扫描电镜及能谱分析,并结合高压调节级叶片服役时间得出高压调节级叶片沟槽裂纹形成原因。

37.优选地,对叶片及叶身进行宏观观察。

38.优选地,对叶身及围带进行化学成分分析。

39.优选地,对叶身及围带进行金相组织分析。

40.优选地,对叶身及围带进行硬度试验。

41.优选地,对沟槽裂纹进行宏观及低倍形貌观察。

42.优选地,对沟槽裂纹进行金相组织分析。

43.优选地,对沟槽内部进行小负荷维氏硬度试验。

44.优选地,对沟槽内部金相组织进行扫描电镜及能谱分析。

45.优选地,试验结果的分析与评估。

46.本发明提供的一种汽轮机高压调节级叶片沟槽裂纹形成的分析方法,使用时包括以下步骤:对叶片叶身及围带的宏观观察、化学成分分析、金相组织分析及硬度试验,检验叶身材料的材质状态是否正常;对叶片沟槽裂纹进行宏观及低倍形貌观察、金相组织分析、小负荷维氏硬度试验以及扫描电镜及能谱分析,并结合高压调节级叶片服役时间得出高压调节级叶片沟槽裂纹形成原因。

47.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1