一种基于三维波纹状富勒烯薄膜的腔体可调节声波传感器的制作方法

1.本发明涉及压力传感技术领域,特别是一种基于三维波纹状结构富勒烯的腔体可调节声波传感器,通过结构优化提高声波传感器机械灵敏度。

背景技术:

2.膜片式光纤声波传感器由于具备小型化,功耗低以及抗电磁干扰等优点,在未来具有无限的潜力和广阔的应用前景。对于膜片式压力传感器来说,压力探测灵敏度是一项重要的技术指标,因此探究如何提高其灵敏度很有必要。目前微结构富勒烯的生产方法多种多钻研给,其中微纳加工和化学气相沉积相结合的方法制备的富勒烯图案形状可控,但是大多数微结构富勒烯都不具备三维波纹状结构,而且即使在现有的加工方式,例如飞秒激光的方式在悬浮富勒烯膜表面增加三维波状结构,但是这样微结构富勒烯都会具有衬底并且悬浮富勒烯尺寸较小,衬底会降低压力传感器的灵敏度。采用力学方法在富勒烯膜表面产生褶皱的方式对沉底材料热膨胀系数的选择要求较高,生成的褶皱尺寸只有几个纳米,不能达到提高压力传感器灵敏度的要求。

3.此外,类似结构的声波传感器具有如下技术缺陷:敏感膜片背侧腔体体积的限制,腔体无法根据测试需求进行调节,因此声波传感器的机械灵敏度并不是很高。

技术实现要素:

4.本发明针对现有技术的缺陷,提供一种基于三维波纹状结构富勒烯的腔体可调节声波传感器,通过结构优化提高声波传感器机械灵敏度,一方面,采用可实现为具有三维波纹状结构的富勒烯,另一方面通过扩大膜片背侧气腔体积来提高声波传感器敏感膜片的机械灵敏度。

5.根据本发明一方面,提供了一种基于三维波纹状富勒烯薄膜的腔体可调节声波传感器,包括:端盖(1)、后端壳体(4)、短光纤陶瓷插芯(7)、长光纤陶瓷插芯(11)、富勒烯薄膜(12)以及单模光纤;所述端盖(1)具有端盖中心孔(2),所述短光纤陶瓷插芯(7)插入所述端盖(1)的端盖中心孔(2);所述后端壳体(4)具有后端壳体中心孔(5),所述长光纤陶瓷插芯(11)插入所述后端壳体中心孔(5)中;所述短光纤陶瓷插芯(7)具有短光纤陶瓷插芯中心孔(8),所述富勒烯薄膜(12)设于所述端盖(1)下表面中心的所述短光纤陶瓷插芯(7)的下端面并完全覆盖所述短光纤陶瓷插芯中心孔(8),从而构成周边固支条件,用于声波信号检测;所述长光纤陶瓷插芯(11)具有长光纤陶瓷插芯中心孔(10),所述单模光纤从所述长光纤陶瓷插芯(11)的尾端插入所述长光纤陶瓷插芯中心孔(10)内,所述单模光纤端面与所述富勒烯薄膜(12)之间构成f-p干涉腔;所述富勒烯薄膜(12)具有三维波纹状结构,其中所述三维波纹状结构通过微纳加工和化学气相沉积相结合的方法、力学方法或激光打印方法制备。

6.优选的,还包括凸台(3)以及后端壳体凹槽(6),其中所述短光纤陶瓷插芯(7)的下端面与凸台(3)的端面对齐,所述长光纤陶瓷插芯(11)的上端面与所述后端壳体凹槽(6)底

面对齐;所述凸台(3)与所述后端壳体凹槽(6)之间采用过渡配合。

7.优选的,所述端盖(1)盖在所述后端壳体(2)上,所述凸台(3)插入所述后端壳体凹槽(6)中构成小腔体(9)。

8.优选的,所述短光纤陶瓷插芯(7)与所述端盖中心孔(2)过盈配合,所述长光纤陶瓷插芯(11)与所述后端壳体中心孔(5)过盈配合。

9.优选的,所述端盖(1)与所述后端壳体(4)之间的缝隙采用胶密封。

10.优选的,所述端盖(1)与所述后端壳体(4)采用耐腐蚀的材料、耐磨的材料或刚性材料;所述短光纤陶瓷插芯(7)与长光纤陶瓷插芯(11)采用氧化锆陶瓷制作;所述敏感膜可选用2d膜或有机膜,包括cvd富勒烯膜、pet膜、pi膜或pvdf膜。

11.优选的,将所富勒烯薄膜(12)通过湿法转移或胶粘固定的方式设于所述端盖(1)下表面中心的所述短光纤陶瓷插芯(7)的下端面并完全覆盖所述短光纤陶瓷插芯中心孔(8)。

12.优选的,所述三维波纹状结构通过微纳加工和化学气相沉积相结合的方法、力学方法或激光打印方法制备中所述微纳加工和化学气相沉积相结合的方法包括四种方法:

①

利用化学气相沉积的方法将富勒烯薄膜生长在铜、硅或者二氧化硅基底上并在表面涂抹甲基丙烯酸甲酯pmma;利用化学腐蚀的方法腐蚀基底后转移到硅片上;将其置于丙酮中去除pmma层,最后根据需要的图案形状利用微纳米工艺对不带有衬底的富勒烯薄膜表面进行微结构处理,所述微纳米工艺包括飞秒激光切割、干法刻蚀或等离子体刻蚀;

②

飞秒激光器发出的光用物镜聚焦于一个高斯点后进行,在氮气气氛下直接在悬浮富勒烯薄膜上进行微结构加工锻造;

③

对生长富勒烯薄膜的基底进行利用电子束蒸发器图案化或者利用镓-钨辅助化学气相沉积的方法,在生长基底与镓-钨催化剂之间引入镂空掩膜板;在1000摄氏度高温下进行化学气相沉积,从而类波纹基底上化学气相沉积生长富勒烯薄膜;

④

利用氧化富勒烯溶液制备富勒烯薄膜;利用光刻或者激光加工的方法制备微结构富勒烯薄膜,其中利用氧化富勒烯溶液制备富勒烯薄膜包括在硅片上旋涂氧化富勒烯,单次旋涂得到的氧化富勒烯薄膜厚度为30nm,旋涂两次得到60nm,之后再1000摄氏度下将氧化富勒烯还原为富勒烯,然后将铝掩膜通过铜网蒸镀到富勒烯薄膜表面,用阳离子刻蚀富勒烯薄膜,没有被铜网遮挡的富勒烯被刻蚀掉,而被铝掩膜遮挡住的富勒烯留存下来,之后用湿法去除富勒烯薄膜表面的掩膜。

13.优选的,所述力学方法包括两种方法:

①

利用轴向应力拉伸的方法使得富勒烯薄膜表面出现拉痕状褶皱,包括两种方式,一种方式是将富勒烯薄膜转移到基底上,拉伸基底从而使得位于基底的富勒烯薄膜出现应力拉痕,第二种方式是将富勒烯薄膜转移到中间开槽的基底上后,应力拉伸基底,从而使得悬浮区域的富勒烯薄膜产生应力拉痕褶皱;

②

利用富勒烯薄膜与基底膨胀系数的不同,通过对其进行加热退火的方式在悬浮的富勒烯薄膜表面产生三维的波纹。

14.优选的,所述激光打印方法包括:通过激光诱导富勒烯在聚醚醚酮衬底上进行3d打印,获得三维波纹。

15.该声波传感器的使用方法,包括:

当声波传感器接收到声波变化时,富勒烯薄膜12发生挠度变形导致可变腔长,使得干涉腔的干涉长度改变,引起声波传感器的单模光纤输出干涉光强发生改变;单模光纤将干涉信号传递给光电探测器;光电探测器将干涉光强信号转换为电信号,然后通过后续处理电路或示波器获得待测声音信息。

16.本发明与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本发明提供的方法和装置可取得显著的技术进步性及实用性,并具有产业上的广泛利用价值,其至少具有下列优点:

①

本发明采用三维波纹状富勒烯薄膜作为敏感结构,大大提供了灵敏度,并且由于采用微加工技术,所形成的声波传感器结构简单,体积小,制作简单;

②

本发明通过可调节的腔体,形成可调节腔长,降低腔体空气阻尼的方式提高敏感膜的机械灵敏度,同时不会降低干涉对比度,腔体尺寸可以根据需要自行设计,从而实现敏感膜机械灵敏度的可调节,敏感膜在小腔体结构内部,可有效避免灰尘等微小杂质附着在敏感膜片表面对探头性能造成影响,提高了探头的稳定性。

17.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

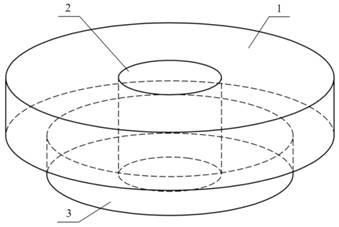

18.后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。本发明的目标及特征考虑到如下结合附图的描述将更加明显,附图中:图1为根据本发明实施例的基于小腔体的声波传感器端盖的结构示意图。

19.图2为根据本发明实施例的基于小腔体的声波传感器后端壳体的结构示意图。

20.图3 为根据本发明实施例的基于小腔体的声波传感器剖面图。

21.图中附图标记含义为:1为端盖,2为端盖中心孔,3为凸台,4为后端壳体,5为后端壳体中心孔,6为后端壳体凹槽,7为短光纤陶瓷插芯,8为短光纤陶瓷插芯中心孔,9为小腔体,10为长光纤陶瓷插芯中心孔,11为长光纤陶瓷插芯,12为富勒烯薄膜。

具体实施方式

22.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的具体实施方式、方法、步骤及其功效,详细说明如后。

23.通过具体实施方式的说明,当可对本发明为达成预定目的所采取的技术手段及功效得一更加深入且具体的了解,然而所附图式仅是提供参考与说明之用,并非用来对本发明加以限制。

24.参见图1-3,提供了一种一种基于三维波纹状富勒烯薄膜的腔体可调节声波传感器,包括:端盖(1)、后端壳体(4)、短光纤陶瓷插芯(7)、长光纤陶瓷插芯(11)、富勒烯薄膜(12)以及单模光纤;所述端盖(1)具有端盖中心孔(2),所述短光纤陶瓷插芯(7)插入所述端

盖(1)的端盖中心孔(2);所述后端壳体(4)具有后端壳体中心孔(5),所述长光纤陶瓷插芯(11)插入所述后端壳体中心孔(5)中;所述短光纤陶瓷插芯(7)具有短光纤陶瓷插芯中心孔(8),所述富勒烯薄膜(12)设于所述端盖(1)下表面中心的所述短光纤陶瓷插芯(7)的下端面并完全覆盖所述短光纤陶瓷插芯中心孔(8),从而构成周边固支条件,用于声波信号检测;所述长光纤陶瓷插芯(11)具有长光纤陶瓷插芯中心孔(10),所述单模光纤从所述长光纤陶瓷插芯(11)的尾端插入所述长光纤陶瓷插芯中心孔(10)内,所述单模光纤端面与所述富勒烯薄膜(12)之间构成f-p干涉腔;所述富勒烯薄膜(12)具有三维波纹状结构,其中所述三维波纹状结构通过微纳加工和化学气相沉积相结合的方法、力学方法或激光打印方法制备。

25.优选的,还包括凸台(3)以及后端壳体凹槽(6),其中所述短光纤陶瓷插芯(7)的下端面与凸台(3)的端面对齐,所述长光纤陶瓷插芯(11)的上端面与所述后端壳体凹槽(6)底面对齐;所述凸台(3)与所述后端壳体凹槽(6)之间采用过渡配合。

26.优选的,所述端盖(1)盖在所述后端壳体(2)上,所述凸台(3)插入所述后端壳体凹槽(6)中构成小腔体(9)。

27.优选的,所述短光纤陶瓷插芯(7)与所述端盖中心孔(2)过盈配合,所述长光纤陶瓷插芯(11)与所述后端壳体中心孔(5)过盈配合。

28.其中,所述单模光纤从所述长光纤陶瓷插芯(11)的尾端插入所述长光纤陶瓷插芯中心孔(10)内包括:剥去单模光纤一段涂覆层;用沾有酒精的无尘纸将单模光纤擦拭干净后,利用光纤切割刀将单模光纤端面切割平整;将准备好的单模光纤利用微位移平台从长光纤陶瓷插芯(11)的尾端缓慢插入长光纤陶瓷插芯中心孔(10)中;利用光谱仪观察f-p干涉谱,直至单模光纤端面距离富勒烯膜~65μm时,用胶封住长光纤陶瓷插芯(11)尾端的长光纤陶瓷插芯中心孔(10)。

29.优选的,所述端盖(1)与所述后端壳体(4)之间的缝隙采用胶密封。

30.优选的,所述端盖(1)与所述后端壳体(4)采用耐腐蚀的材料、耐磨的材料或刚性材料;所述短光纤陶瓷插芯(7)与长光纤陶瓷插芯(11)采用氧化锆陶瓷制作;所述敏感膜可选用2d膜或有机膜,包括cvd富勒烯膜、pet膜、pi膜或pvdf膜。

31.优选的,将所富勒烯薄膜(12)通过湿法转移或胶粘固定的方式设于所述端盖(1)下表面中心的所述短光纤陶瓷插芯(7)的下端面并完全覆盖所述短光纤陶瓷插芯中心孔(8)。

32.优选的,所述三维波纹状结构通过微纳加工和化学气相沉积相结合的方法、力学方法或激光打印方法制备中所述微纳加工和化学气相沉积相结合的方法包括:(1)利用化学气相沉积的方法将富勒烯薄膜生长在铜、硅或者二氧化硅基底上并在表面涂抹甲基丙烯酸甲酯pmma,然后利用化学腐蚀的方法腐蚀基底后转移到硅片上,然后将其置于丙酮中去除pmma层,最后根据需要的图案形状利用微纳米工艺对不带有衬底的富勒烯薄膜表面进行微结构处理,所述微纳米工艺包括飞秒激光切割、干法刻蚀或等离子体刻蚀;当然本领域技术人员可以根据需要在微结构处理前在富勒烯表面生长一定厚度的

掩膜板,最后处理过的区域放置于氯化铁溶液中去除该掩膜板,最后在改性rca溶液以及去离子水中清洗过后在沉底表面获得微结构的富勒烯薄膜,该方法可以对单层或者多层富勒烯薄膜都适用;(2)第二种方法是在氮气气氛下直接在悬浮富勒烯薄膜上进行微结构加工锻造,通常采用的是将飞秒激光器发出的光用物镜聚焦于一个高斯点后进行;(3)第三种方法是先对生长富勒烯薄膜的基底进行利用电子束蒸发器图案化或者利用镓-钨辅助化学气相沉积的方法,在生长基底与镓-钨催化剂之间引入镂空掩膜板,然后在1000摄氏度高温下进行化学气相沉积,从而类波纹基底上化学气相沉积生长富勒烯薄膜;(4)第四种方法是利用氧化富勒烯溶液制备富勒烯薄膜后,利用光刻或者激光加工的方法制备微结构富勒烯薄膜,其中利用氧化富勒烯溶液制备富勒烯薄膜包括在硅片上旋涂氧化富勒烯,单次旋涂得到的氧化富勒烯薄膜厚度为30nm,旋涂两次得到60nm,之后再1000摄氏度下将氧化富勒烯还原为富勒烯,然后将铝掩膜通过铜网蒸镀到富勒烯薄膜表面,用阳离子刻蚀富勒烯薄膜,没有被铜网遮挡的富勒烯被刻蚀掉,而被铝掩膜遮挡住的富勒烯留存下来,之后用湿法去除富勒烯薄膜表面的掩膜。

33.优选的,所述力学方法包括:(1)第一种是利用轴向应力拉伸的方法使得富勒烯薄膜表面出现拉痕状褶皱,包括两种方式,一种方式是将富勒烯薄膜转移到基底上,拉伸基底从而使得位于基底的富勒烯薄膜出现应力拉痕,第二种方式是将富勒烯薄膜转移到中间开槽的基底上后,应力拉伸基底,从而使得悬浮区域的富勒烯薄膜产生应力拉痕褶皱;(2)第二种是利用富勒烯薄膜与基底膨胀系数的不同,通过对其进行加热退火的方式在悬浮的富勒烯薄膜表面产生三维的波纹。

34.优选的,所述激光打印方法包括:通过激光诱导富勒烯在聚醚醚酮衬底上进行3d打印,获得三维波纹。

35.作为优选的实施方式,所述端盖1和后端壳体4采用耐腐蚀的材料,用于防止湿法转移敏感膜以及长期保存时引起不必要的氧化腐蚀;端盖1和后端壳体4采用耐磨的材料,用于防止传感器组装过程中引起的不必要磨损;端盖1和后端壳体4采用刚性材料,声波对探头引起的变形可忽略不计。本实施例中,实施例中端盖1与后端壳体4采用6061铝镁合金,短光纤陶瓷插芯7与长光纤陶瓷插芯11采用氧化锆陶瓷制作。当然本领域技术人员还可以采用其他兼顾牢固和重量轻等特点的材料,均在本发明的保护范围内,传感器外壳可在保证加工精度与耐腐蚀的前提下根据需要自行选择,如不锈钢、铝合金以及陶瓷材料。

36.本实施例给出了一组小腔体的声波传感器结构的敏感尺寸:端盖1与后端壳体4材料均为6061铝镁合金,端盖1上端面与下端面之间距离为2.5mm,端盖1外径为8mm,凸台3直径为6mm,凸台3高度为1mm,后端壳体4外径为8mm,凹槽6深度为2mm,凹槽6直径为6mm,中心孔2和5内径均为2.5mm。

37.短光纤陶瓷插芯7与长光纤陶瓷插芯11材料均为氧化锆陶瓷,二者外径均为2.51mm,短光纤陶瓷插芯7长度为2.5mm,长光纤陶瓷插芯11长度为10.5mm,中心孔8和10内径均为125μm。

38.敏感膜12材料为10层cvd富勒烯膜,厚度约为3.35nm。

39.其中涉及各项尺寸均可大于或小于实施例中所给尺寸。

40.本实施例的原理及工作过程是:所述基于小腔体的声波传感器结构的小腔体为密封状态,外界声波穿过直径125μm,长度2.5mm的短光纤陶瓷插芯中心孔后作用于富勒烯薄膜12,富勒烯薄膜12发生挠度变形导致可变腔长,使得干涉腔的干涉长度改变,引起声波传感器的单模光纤输出干涉光强发生改变,从而产生相位调制的干涉光,单模光纤将该干涉光传输给后续光电探测器,光电探测器将干涉光强信号转换为电信号,然后通过后续处理电路或示波器获得待测声音信息,如将相位调制的干涉光转变为电压变化,实现对声波的探测。上述小腔体降低了敏感膜振动时的空气阻尼,从而实现敏感膜机械灵敏度的提高。

41.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1