飞机耐冲击强度测试试验的冲击加载系统及其加载方法与流程

1.本发明涉及飞机测试技术领域,具体涉及飞机耐冲击强度测试试验的冲击加载系统及其加载方法。

背景技术:

2.飞机耐冲击强度测试试验是在冲击负荷作用下测定材料冲击强度的试验,以及来评价材料抵抗冲击的能力或判断材料的脆性或韧性程度;对于飞机起落架、拦阻钩、水陆两栖飞机下机身等,在服役过程中,需要承受重复冲击载荷的作用,以拦阻钩为例,在舰载机拦阻过程中,拦阻钩需要承受巨大的冲击载荷,多次拦阻产生重复的冲击载荷。

3.目前飞机测试技术领域内对材料在重复冲击载荷作用下的动态特性和损伤演化研究极少,受限于冲击设备的试验原理(落锤式、摆锤式等),对多次冲击的研究主要集中于冲击压缩和冲击弯曲;因此,有必要设计一种飞机耐冲击强度测试试验的冲击加载系统及其加载方法。

技术实现要素:

4.针对上述存在的技术问题,本发明提供了飞机耐冲击强度测试试验的冲击加载系统及其加载方法。

5.本发明的技术方案为:飞机耐冲击强度测试试验的冲击加载系统,包括加载架、冲击组件、夹持组件和试验件;加载架包括上支撑板、4个竖直设置在上支撑板下方的立柱和设置在上支撑板下端且分别与4个立柱固定连接的下支撑板;上支撑板一侧贯穿设置有第一开槽;冲击组件包括上冲击板、3个竖直设置在上冲击板下方且贯穿上支撑板的滑轨、分别与3个滑轨底端固定连接的下冲击板和设置在上冲击板上端且与外部冲击试验机连接的冲击锤;下冲击板下方竖直设置有3个贯穿下支撑板的定位柱,下冲击板一侧贯穿设置有与第一开槽上下位置对应的第二开槽,第一开槽和第二开槽内部对称的两个侧壁上均设置有限位滑槽;夹持组件设置有两个,夹持组件包括夹头和两个活动铰接在夹头内部两侧且底端设置有螺纹调节座的夹持抱块;两个夹头的两侧均设置有限位翼板,两个夹头分别通过其两侧的限位翼板与第一开槽和第二开槽的两个侧壁上的限位滑槽活动卡接,且两个夹头上均设置有能够分别与第一开槽和第二开槽螺纹连接的推进螺杆;两个夹头上均贯穿设置有安装槽,夹头内部且位于安装槽的两侧均设置有为夹持抱块提供旋转空间的摆动槽,两个夹头上均设置有能够分别与其内部的两个螺纹调节座螺纹连接的调节杆;试验件的上下两端分别贯穿两个夹头上的安装槽,且分别通过连接孔与两个推进螺杆连接,试验件中部设置有剪切槽。

6.进一步地,上支撑板上端面竖直设置有数个导向杆,各个导向杆的顶端通过环形套连接,冲击锤的外部通过连接套设置有数个限位顶杆,各个限位顶杆远离连接套的一端

分别与各个导向杆一一对应滑动卡接;通过设置导向杆和限位顶杆能够保证冲击锤始终对上冲击板产生垂直的冲击力。

7.进一步地,各个滑轨与上支撑板连接处均设置有滑套,滑套内部上下两端均通过压板卡接有轴封,滑套的内壁上设置有储油槽,外壁上设置有与储油槽导通的进油嘴;通过滑套以及在滑套内部设置储油槽,能够有效减少滑轨与上支撑板之间的机械摩擦,从而减小了冲击锤在机械摩擦作用下冲击力的损失,有利于提高飞机耐冲击强度测试试验的效率。

8.进一步地,上支撑板上通过滑杆滑动卡接有辅助冲击板,第一开槽设置在辅助冲击板上,上支撑板下方且位于辅助冲击板周向均匀设置有数个底端转动卡接有摆动盘的支撑杆,各个摆动盘的一侧均转动卡接有分别与辅助冲击板下方活动铰接的第一冲击杆,各个摆动盘的另一侧均转动卡接有分别与下冲击板上端面活动铰接的第二冲击杆;当下冲击板在冲击作用下向下移动时带动各个第二冲击杆向下移动,使得各个第一冲击杆在摆动盘的偏转作用下将辅助冲击板向上顶起,从而能够对试验件上剪切槽位置进行双向冲击载荷的加载,有利于提高飞机耐冲击强度测试试验的精度。

9.进一步地,摆动盘的边缘处设置有数个用于转换第二冲击杆顶端与摆动盘连接位置的转换孔;通过转换孔对第二冲击杆的顶端与摆动盘连接位置进行转换,能够对试验件上剪切槽位置向上的冲击载荷进行调整,使得试验件上剪切槽位置的双向冲击载荷保持一致。

10.进一步地,同一夹头内部的两个夹持抱块相对的一侧均设置有夹持凸起;通过设置夹持凸起有利于提高夹持抱块的夹持效果,从而提高了试验件在飞机耐冲击强度测试试验过程中的稳定性。

11.进一步地,各个立柱底端均设置有止振垫;通过设置止振垫有利于提高加载架在飞机耐冲击强度测试试验过程中的稳定性和安全性。

12.进一步地,限位顶杆与导向杆连接处设置有弧形卡板,弧形卡板上转动卡接有能够与导向杆抵接的导向轮;通过设置弧形卡板和导向轮,有利于提高限位顶杆在导向杆上移动时移动轨迹的一致性。

13.进一步地,弧形卡板通过缓冲套与导向杆滑动卡接,导向杆上套设有与缓冲套底端抵接的阻尼弹簧;通过设置缓冲套和阻尼弹簧能够有效保证导向轮与导向杆的有效接触。

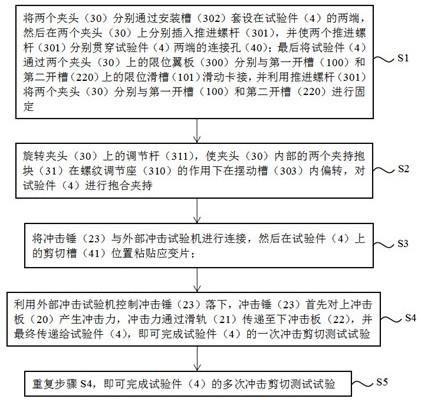

14.本发明还提供了飞机耐冲击强度测试试验的冲击加载系统的加载方法,包括以下步骤:s1、将两个夹头分别通过安装槽套设在试验件的两端,然后在两个夹头上分别插入推进螺杆,并使两个推进螺杆分别贯穿试验件两端的连接孔;最后将试验件通过两个夹头上的限位翼板分别与第一开槽和第二开槽上的限位滑槽滑动卡接,并利用推进螺杆将两个夹头分别与第一开槽和第二开槽进行固定;s2、旋转夹头上的调节杆,使夹头内部的两个夹持抱块在螺纹调节座的作用下在摆动槽内偏转,对试验件进行抱合夹持;s3、将冲击锤与外部冲击试验机进行连接,然后在试验件上的剪切槽位置粘贴应变片;

s4、利用外部冲击试验机控制冲击锤落下,冲击锤首先对上冲击板产生冲击力,冲击力通过滑轨传递至下冲击板,并最终传递给试验件,即可完成试验件的一次冲击剪切测试试验;s5、重复步骤s4,即可完成试验件的多次冲击剪切测试试验。

15.与现有技术相比,本发明的有益效果体现在以下几点:第一、本发明提供的飞机耐冲击强度测试试验的冲击加载系统能够用于中低应变率下材料试验件的单轴重复冲击加载,为重复冲击领域内的飞机测试试验提供了设备支持,对于研究材料在重复冲击载荷下的动态特性、损伤演化以及失效机理具有重要价值;第二、本发明在传统落锤或摆锤加载方案的基础上实现了多次冲击剪切的加载,具有成本低、测试试验周期短、经济性好、重复性冲击加载可靠性高、试验件安装方便、操作效率高的优势;第三、本发明对于试验件的夹持方式可靠便捷,有助于在大量试验时提高效率,同时具有较大的正面可视空间,便于对试验件进行非接触观测;第四、本发明通过设置辅助冲击板,能够对试验件在竖直方向上加载双向冲击载荷,有利于缩短试验件在冲击载荷作用下其内部应力均匀所用时间,从而提高了飞机耐冲击强度测试试验的效率。

附图说明

16.图1是本发明的加载方法流程图;图2是本发明的纵剖图;图3是本发明的主视图;图4是本发明的俯视图;图5是本发明的辅助冲击板与上支撑板的连接示意图;图6是本发明的夹头与下冲击板的连接示意图;图7是本发明的夹持抱块与夹头的连接示意图;图8是本发明的试验件的结构示意图;图9是本发明的限位顶杆与导向杆的连接示意图;图10是本发明图2中a处的局部放大示意图;其中,1-加载架、10-上支撑板、100-第一开槽、101-限位滑槽、11-立柱、12-下支撑板、2-冲击组件、20-上冲击板、21-滑轨、22-下冲击板、23-冲击锤、220-第二开槽、24-定位柱、25-滑套、250-压板、251-轴封、252-储油槽、253-进油嘴、3-夹持组件、30-夹头、300-限位翼板、301-推进螺杆、302-安装槽、303-摆动槽、31-夹持抱块、310-螺纹调节座、311-调节杆、312-夹持凸起、4-试验件、40-连接孔、41-剪切槽、5-导向杆、50-环形套、51-连接套、52-限位顶杆、520-弧形卡板、521-导向轮、522-缓冲套、6-辅助冲击板、60-滑杆、61-摆动盘、610-转换孔、62-支撑杆、63-第一冲击杆、64-第二冲击杆。

具体实施方式

17.实施例1如图2、3、5所示的飞机耐冲击强度试验研究的冲击加载系统,包括加载架1、冲击

组件2、夹持组件3和试验件4;加载架1包括上支撑板10、4个竖直设置在上支撑板10下方的立柱11和设置在上支撑板10下端且分别与4个立柱11固定连接的下支撑板12;上支撑板10一侧贯穿设置有第一开槽100;各个立柱11底端均设置有止振垫;如图2、3、6所示的冲击组件2包括上冲击板20、3个竖直设置在上冲击板20下方且贯穿上支撑板10的滑轨21、分别与3个滑轨21底端固定连接的下冲击板22和设置在上冲击板20上端且与外部冲击试验机连接的冲击锤23;下冲击板22下方竖直设置有3个贯穿下支撑板12的定位柱24,下冲击板22一侧贯穿设置有与第一开槽100上下位置对应的第二开槽220,第一开槽100和第二开槽220内部对称的两个侧壁上均设置有限位滑槽101;如图2、6、7所示,夹持组件3设置有两个,夹持组件3包括夹头30和两个活动铰接在夹头30内部两侧且底端设置有螺纹调节座310的夹持抱块31;两个夹头30的两侧均设置有限位翼板300,两个夹头30分别通过其两侧的限位翼板300与第一开槽100和第二开槽220的两个侧壁上的限位滑槽101活动卡接,且两个夹头30上均设置有能够分别与第一开槽100和第二开槽220螺纹连接的推进螺杆301;两个夹头30上均贯穿设置有安装槽302,夹头30内部且位于安装槽302的两侧均设置有为夹持抱块31提供旋转空间的摆动槽303,两个夹头30上均设置有能够分别与其内部的两个螺纹调节座310螺纹连接的调节杆311;如图2、8所示,试验件4的上下两端分别贯穿两个夹头30上的安装槽302,且分别通过连接孔40与两个推进螺杆301连接,试验件4中部设置有剪切槽41。

18.实施例2本实施例记载的是实施例1的飞机耐冲击强度试验研究的冲击加载系统的加载方法,包括以下步骤:s1、将两个夹头30分别通过安装槽302套设在试验件4的两端,然后在两个夹头30上分别插入推进螺杆301,并使两个推进螺杆301分别贯穿试验件4两端的连接孔40;最后将试验件4通过两个夹头30上的限位翼板300分别与第一开槽100和第二开槽220上的限位滑槽101滑动卡接,并利用推进螺杆301将两个夹头30分别与第一开槽100和第二开槽220进行固定;s2、旋转夹头30上的调节杆311,使夹头30内部的两个夹持抱块31在螺纹调节座310的作用下在摆动槽303内偏转,对试验件4进行抱合夹持;s3、将冲击锤23与外部冲击试验机进行连接,然后在试验件4上的剪切槽41位置粘贴应变片;s4、利用外部冲击试验机控制冲击锤23落下,冲击锤23首先对上冲击板20产生冲击力,冲击力通过滑轨21传递至下冲击板22,并最终传递给试验件4,即可完成试验件4的一次冲击剪切试验;s5、重复步骤s4,即可完成试验件4的多次冲击剪切试验。

19.实施例3本实施例与实施例1不同之处在于:如图3、4、9所示,上支撑板10上端面竖直设置有4个导向杆5,各个导向杆5的顶端通过环形套50连接,冲击锤23的外部通过连接套51设置有4个限位顶杆52,各个限位顶杆52远离连接套51的一端分别与各个导向杆5一一对应滑动卡接;限位顶杆52与导向杆5连接处设置有弧形卡板520,弧形卡板520上转动卡接有能

够与导向杆5抵接的导向轮521;弧形卡板520通过缓冲套522与导向杆5滑动卡接,导向杆5上套设有与缓冲套522底端抵接的阻尼弹簧。

20.实施例4本实施例记载的是实施例3的飞机耐冲击强度试验研究的冲击加载系统的加载方法,与实施例2不同之处在:步骤s4中,当冲击锤23冲击上冲击板20时,限位顶杆52在连接套51的作用下沿导向杆5向下移动;此时,弧形卡板520上的导向轮521随限位顶杆52的移动而转动。

21.实施例5本实施例与实施例1不同之处在于:各个滑轨21与上支撑板10连接处均设置有滑套25,滑套25内部上下两端均通过压板250卡接有轴封251,滑套25的内壁上设置有储油槽252,外壁上设置有与储油槽252导通的进油嘴253。

22.实施例6本实施例与实施例1不同之处在于:如图2、3、10所示,上支撑板10上通过滑杆60滑动卡接有辅助冲击板6,第一开槽100设置在辅助冲击板6上,上支撑板10下方且位于辅助冲击板6周向均匀设置有3个底端转动卡接有摆动盘61的支撑杆62,各个摆动盘61的一侧均转动卡接有分别与辅助冲击板6下方活动铰接的第一冲击杆63,各个摆动盘61的另一侧均转动卡接有分别与下冲击板22上端面活动铰接的第二冲击杆64;摆动盘61的边缘处设置有3个用于转换第二冲击杆64顶端与摆动盘61连接位置的转换孔610。

23.实施例7本实施例记载的是实施例6的飞机耐冲击强度试验研究的冲击加载系统的加载方法,与实施例2不同之处在:步骤s4中,当下冲击板22在冲击锤23的冲击作用下向下移动时带动各个第二冲击杆64向下移动,从而使各个第一冲击杆63在摆动盘61的偏转作用下将辅助冲击板6向上顶起,能够实现对试验件4上剪切槽41位置进行双向冲击载荷的加载。

24.实施例8本实施例与实施例1不同之处在于:如图7所示,同一夹头30内部的两个夹持抱块31相对的一侧均设置有夹持凸起312。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1