一种功率半导体器件的芯片结温估算方法、装置、设备及介质与流程

1.本发明涉及计算方法,具体涉及一种功率半导体器件的芯片结温估算方 法、装置、控制设备及介质。

背景技术:

2.电动汽车的快速发展,对电机控制器功率半导体器件的可靠性提出了越来 越高的要求。对于电动汽车而言,由于外部环境和运行工况的不确定性,功率 半导体器件的应用环境也较为严苛。

3.半导体芯片的结温是反映功率半导体器件功耗的重要参数。在使用过程 中,半导体芯片结温不能超过最大允许结温。最大允许结温值是由功率半导体 厂商确定的。如果在使用过程中超过最大允许结温值,功率半导体芯片将发生 可靠性蜕化、输出性能衰减,更严重的会导致半导体器件的击穿、烧毁。

4.因此,只有准确测量到功率半导体器件芯片结温,才能对功率半导体器件 进行热管理,进而对功率半导体器件的健康状态和剩余寿命进行评估。但是功 率半导体器件被封装在电机控制器中,其芯片结温无法被直接测量,只能通过 间接方法估算得到。

5.如图1所示,由于芯片结温无法直接测量,一般来说会在功率半导体器件 的陶瓷覆铜板(dbc)上靠近半导体芯片的位置,安装一个或多个负温度系数 (ntc)温度传感器。

6.ntc温度传感器的作用是间接测量功率半导体器件温度。从位置上看,由于 ntc温度传感器与半导体芯片之间还存在一定距离,无法反映半导体芯片的真实 温升。

技术实现要素:

7.本发明的目的是提供一种功率半导体器件的芯片结温估算方法、装置、控 制设备及介质,用于解决现有的利用ntc传感器检测到的温度作为芯片结温不 能真实反映芯片结温的问题。

8.本发明的技术方案为:

9.本发明提供了一种功率半导体器件的芯片结温估算方法,包括:

10.获取在功率半导体器件内靠近待测芯片布置的ntc温度传感器检测到的ntc 温度t

ntc

;

11.判断所述ntc温度t

ntc

是否有效;

12.若所述ntc温度t

ntc

无效,则基于获取到的流经功率半导体器件的冷却液流 量q和冷却液温度t以及功率半导体气体的相电流i、母线电压v

dc

和开关频率 fs,计算需求的芯片结温;

13.若所述ntc温度t

ntc

有效,则基于获取到的流经功率半导体器件的冷却液流 量q和冷却液温度t以及功率半导体气体的相电流i、母线电压v

dc

和开关频率 fs,计算ntc估算温度;

14.基于ntc估算温度t

ntc估算

和ntc温度t

ntc

的差值,获得ntc偏差;

15.若ntc偏差大于或等于预设数值,则基于获取到的ntc温度t

ntc

、流经功率 半导体器件的冷却液流量q和冷却液温度t以及功率半导体气体的相电流i、母 线电压v

dc

和开关频率fs,计算需求的芯片结温;

16.若ntc偏差小于预设数值,则基于获取到的ntc温度t

ntc

,计算需求的芯片 结温。

17.优选地,若所述ntc温度t

ntc

无效,则基于获取到的流经功率半导体器件的 冷却液流量q和冷却液温度t以及功率半导体气体的相电流i、母线电压v

dc

和 开关频率fs,计算需求的芯片结温的步骤包括:

18.通过第一公式:

[0019][0020]

计算出的第一估算温度t

j-估算1

作为需求的芯片结温,其中,k1至k5均为预先 实验时基于在功率半导体器件的测试芯片上布置的温度传感器采集到的真实温 度所拟合得到的系数。

[0021]

优选地,若ntc偏差小于预设数值,则基于获取到的ntc温度t

ntc

,计算需 求的芯片结温的步骤包括:

[0022]

通过第二公式:

[0023][0024]

计算出的第二估算温度t

j-估算2

作为需求的芯片结温,其中,k6至k8均为在预 先实验时根据在功率半导体器件的测试芯片上布置的温度传感器采集到的真实 温度所拟合得到的预设系数。

[0025]

优选地,若所述ntc温度t

ntc

有效,则基于获取到的流经功率半导体器件的 冷却液流量q和冷却液温度t以及功率半导体气体的相电流i、母线电压v

dc

和 开关频率fs,计算ntc估算温度的步骤包括:

[0026]

通过公式:

[0027][0028]

计算ntc估算温度t

ntc-估算

,其中,k9至k

13

均为在预先实验时根据在功率半 导体器件内靠近测试芯片布置的ntc温度传感器采集到的真实温度所拟合得到 的系数。

[0029]

优选地,若ntc偏差大于或等于预设数值,则基于获取到的ntc温度t

ntc

、 流经功率半导体器件的冷却液流量q和冷却液温度t以及功率半导体气体的相 电流i、母线电压v

dc

和开关频率fs,计算需求的芯片结温的步骤包括:

[0030]

通过第一公式:

[0031][0032]

计算第一估算温度t

j-估算1

,其中,k1至k5均为预先实验时基于在功率半导体 器件的测试芯片上布置的温度传感器采集到的真实温度所拟合得到的系数;

[0033]

通过第二公式:

[0034][0035]

计算第二估算温度t

j-估算2

,其中,k6至k8均为在预先实验时根据在功率半导 体器件

的测试芯片上布置的温度传感器采集到的真实温度所拟合得到的预设系 数;

[0036]

将第一估算温度t

j-估算1

和第二估算温度t

j-估算2

的平均值作为需求的芯片结 温。

[0037]

优选地,所述功率半导体器件为车辆电机控制器中的半导体器件。

[0038]

优选地,ntc温度t

ntc

是否有效是根据ntc温度t

ntc

的大小确定的,在ntc 温度t

ntc

位于预设温度范围内时,认定ntc温度t

ntc

有效;反之,认定ntc温度 t

ntc

无效。

[0039]

本发明还提供了一种功率半导体器件的芯片结温估算装置,包括:

[0040]

获取模块,用于获取在功率半导体器件内靠近待测芯片布置的ntc温度传 感器检测到的ntc温度t

ntc

;

[0041]

判断模块,用于判断所述ntc温度t

ntc

是否有效;

[0042]

第一计算模块,用于若所述ntc温度t

ntc

无效,则基于获取到的流经功率半 导体器件的冷却液流量q和冷却液温度t以及功率半导体气体的相电流i、母线 电压v

dc

和开关频率fs,计算需求的芯片结温;

[0043]

第二计算模块,用于若所述ntc温度t

ntc

有效,则基于获取到的流经功率半 导体器件的冷却液流量q和冷却液温度t以及功率半导体气体的相电流i、母线 电压v

dc

和开关频率fs,计算ntc估算温度;

[0044]

第三计算模块,用于基于ntc估算温度t

ntc估算

和ntc温度t

ntc

,获得ntc偏 差;

[0045]

第四计算模块,用于若ntc偏差大于或等于预设数值,则基于获取到的ntc 温度t

ntc

、流经功率半导体器件的冷却液流量q和冷却液温度t以及功率半导体 气体的相电流i、母线电压v

dc

和开关频率fs,计算需求的芯片结温;

[0046]

第五计算模块,用于若ntc偏差小于预设数值,则基于获取到的ntc温度 t

ntc

,计算需求的芯片结温。

[0047]

本发明还提供了一种控制设备,包括处理器,存储器及存储在所述存储器 上并可在所述处理器上运行的程序或指令,所述程序或指令被所述处理器执行 时实现如上述的功率半导体器件的芯片结温估算方法的步骤。

[0048]

本发明还提供了一种可读存储介质,所述可读存储介质上存储程序或指 令,所述程序或指令被处理器执行时实现如上述的功率半导体器件的芯片结温 估算方法的步骤。

[0049]

本发明的有益效果为:

[0050]

预先根据芯片结温试验,寻找表征母线电压、相电流、开关频率、冷却液 温度和冷却液流量等参数对芯片结温的影响的数学关系,以及寻找标准ntc温度 对芯片结温的影响的数学关系。在实际使用时,基于ntc估算温度和ntc温度的 差值得到的ntc偏差用于识别芯片的老化程度或性能衰减状态,进而基于该芯片 的老化程度或性能衰减状态来选择最准确的数学关系对芯片结温进行估计,以 此提高对芯片结温的估算准确度。

附图说明

[0051]

图1为现有技术中ntc温度传感器在功率半导体器件上布置的示意图;

[0052]

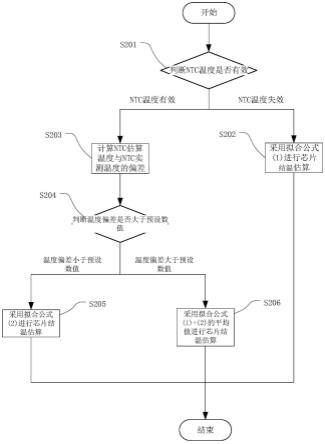

图2为本实施例中的两条结温估算路径的流程图;

[0053]

图3为本实施例中的芯片结温估算方法的流程图;

[0054]

图4为本实施例中的芯片结温估算装置的结构框图。

具体实施方式

[0055]

下面结合说明书附图对本发明进行进一步的描述:

[0056]

现有技术方案是根据在功率半导体器件内的芯片旁边布置的ntc温度传感 器所采集到的温度数据作为芯片的真实数据,由于芯片和ntc传感器之间存在 一定距离,该ntc温度传感器采集到的数据不能真实的反映出芯片的温度变 化。

[0057]

通常来说,功率半导体器件内的芯片出现温度变化会受到功率半导体器件 内的母线电压、相电流和流经该功率半导体器件的冷却液的变化而变化,为 此,本实施例中考虑到功率半导体器件的这些参数,来对芯片的真实温度进行 估算。

[0058]

具体来说,本发明实施例中提供了两条路径来估算芯片的温度,并参考ntc 温度传感器采集的ntc温度t

ntc

选择合适的路径完成芯片的温度估算。

[0059]

其中,芯片结温的第一条估算路径是基于预先实验时,对在芯片上布置的 温度传感器所采集到的温度数据来构建的。具体来说,所构建的数学模型的具 体形式如下:

[0060][0061]

通过理论分析,与第一条估算路径中的第一估算温度t

j-估算1

相关的影响因子 分别为功率半导体器件的相电流输出有效值i,流经功率半导体器件的冷却液 流量q,流经功率半导体器件的冷却液温度t,功率半导体器件的母线电压 v

dc

、功率半导体器件的开关频率fs。通过预先实验时,对在芯片上布置的温度 传感器所采集到的温度数据即可得到芯片真实结温tj在不同i、t、q、v

dc

和fs下的实测数据,再运用公式(1)进行数据拟合(即将tj=t

j-估算1

,将不同i、t、q、 v

dc

和fs输入公式中),就可以确定公式中拟合系数k1至k5的具体数值。以此获 得第一估算温度t

j-估算1

的数学模型。

[0062]

其中,在预先试验时,在芯片上布置的温度传感器可以是通过红外热成像 仪、光纤传感器、芯片内置热电偶等手段去直接地获取芯片表面温度。

[0063]

芯片结温的第二条估算路径是通过预先试验时,在芯片上布置的温度传感 器采集到的真实芯片结温来构建t

ntc

与第二估算温度t

j-估算2

之间的数学模型。从 图1电机控制器功率半导体器件示意图上看,ntc温度传感器与半导体芯片之 间,存在一定距离约30-100mm,这导致t

ntc

与t

j-估算2

之间存在一定的滞后性。热 传导中的散热路径理论可以解释这一现象,并且通过理论分析,t

ntc

与t

j-估算2

之 间的关系可做如下描述:

[0064][0065]

同样的,通过预先实验时,对在芯片上布置的温度传感器所采集到的温度 数据即可得到在不同i、t、q、v

dc

和fs下的实测芯片结温数据,基于这些数据 可以确定公式2中的各拟合系数k6~k8。

[0066]

在实际应用时,如何利用以上两组两条路径对芯片结温估算,需通过基于 ntc温度传感器采集到的真实ntc温度t

ntc

得到的ntc估算温度t

ntc-估算

和ntc温 度传感器的采集的真实ntc温度t

ntc

偏差进行判断选取:

[0067]

t

ntc-偏差

=t

ntc-估算-t

ntc

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0068]

其中t

ntc

是来自于ntc温度传感器采集的实际值,无须估算。

[0069]

本发明将通过公式(3)所得偏差t

ntc-偏差

来判断是否大于一定温度阀值,来决 策采用哪一条估算路径估算需求的芯片结温。

[0070]

其中,上述公式(3)中t

ntc-估算

的计算方式与第一条估算路径中对第一估算 温度t

j-估算1

的估算过程相似,所得到的t

ntc-估算

的的计算公式具体为:

[0071][0072]

通过理论分析,与结温t

ntc-估算

相关的影响因子分别为电机控制器的三相电 流输出有效值i,电机控制器冷却液流量q,电机控制器冷却液温度t,母线电 压v

dc

、开关频率fs。通过预先实验时,对在芯片胖布置的ntc温度传感器所采 集到的温度数据即可得到在不同i、t、q、v

dc

和fs下的实测ntc温度数据,基 于这些数据可以确定公式4中的各拟合系数k9至k

13

。

[0073]

在预先实验时,所测得在不同冷却液温度、冷却液流量、不同相电流、不 同母线电压和不同开关频率下所测得的芯片真实结温和ntc真实温度记录到下 表1中。下表1用于第一估算温度t

j-估算1

估算以及ntc温度t

ntc-估算

估算,对应于 前述公式(1)、(4)。

[0074][0075]

表1

[0076]

在进行结温试验过程中,可按照表1设置不同水平的“母线电压”、“开 关频率”、“冷却液流量”、“冷却液温度”、“三相电流”,并对每一次结 温试验中的“芯片真实结温”、“ntc真实温度”进行记录。“芯片真实结 温”、“ntc真实温度”分别对应于第一估算温度t

j-估算1

和t

ntc

。表1的数据量仅 为示例,可根据对结温估算的精度要求,选择性的对试验数据总量进行增减。

[0077]

如图2,本实施例,在对上述公式(1)和公式(2)中的拟合系数进行拟合 时,包括如下步骤:

[0078]

步骤101:进行结温试验。按照表1预先规定的工况开展试验。

[0079]

步骤102:通过红外测温仪、光纤温度传感器、芯片内置温度传感器等手 段,采集芯片真实结温tj和ntc实测温度t

ntc

。在本实施例中的功率半导体器件 为电机控制器中的功率半导体器件时,“母线电压”、“开关频率”、“冷却 液流量”、“冷却液温度”、“三相电流”,由电机控制器直接采集。

[0080]

步骤103:按照公式(1)完成数据拟合。

[0081]

步骤104:根据步骤103确定拟合系数后,就可将公式(1)用于实现第一估 算温度

t

j-估算1

估算的路径一。

[0082]

步骤105:按照公式(2),将ntc实测温度t

ntc

代入拟合公式(2),计算得到 拟合系数。

[0083]

步骤106:根据步骤105确定拟合系数后,就可将公式(2)用于实现第二估 算温度t

j-估算2

估算的路径二。

[0084]

如图3,本实施例中,在功率半导体器件为电机控制器中的功率半导体器件 时,按照如下方法实现对芯片结温的估算,该方法包括:

[0085]

步骤201:通过电机控制器采集的ntc实测温度t

ntc-实测

,来判断ntc温度是 否有效。具体方法为当t

ntc

≥200℃或者t

ntc

≤-100℃时,即可判断ntc温度失 效,进而下一步。上述200℃、-100℃是可进行标定的阀值,200℃至-100℃区 间组成预设温度范围。

[0086]

步骤202:若通过判断ntc实测温度已经失效,则直接采用拟合公式(1)进 行芯片结温估算。

[0087]

步骤203:首先通过拟合公式(4)得到ntc温度的估算值t

ntc-估算

,然后根据 公式(3)得到ntc温度的实测值与估算值的偏差。

[0088]

步骤204:接下来判断公式(3)所得偏差t

ntc-偏差

是否大于预设数值(如 20℃)。具体方法为当t

ntc-偏差

≥20℃,即可判断ntc温度大于预设数值,进而 下一步。上述20℃是可进行标定的阀值。

[0089]

步骤205:若ntc温度偏差t

ntc-偏差

小于预设数值,说明该功率半导体器件老 化不严重,此时则采用拟合公式(2)进行芯片结温估算。

[0090]

步骤206:若ntc温度偏差t

ntc-偏差

大于或等于预设数值,说明该功率半导体 器件老化较为严重,则采用拟合公式(1)+(2)的平均值进行芯片结温估算。

[0091]

如图4,本发明实施例利用上述方案,预先根据芯片结温试验,寻找表征母 线电压、相电流、开关频率、冷却液温度和冷却液流量等参数对芯片结温的影 响的数学关系,以及寻找标准ntc温度对芯片结温的影响的数学关系。在实际使 用时,基于ntc温度传感器的数据是否可用来选择最合适的数学关系对芯片结温 进行估计,以此提高对芯片结温的估算准确度。

[0092]

本发明还提供了一种功率半导体器件的芯片结温估算装置,包括:

[0093]

获取模块301,用于获取在功率半导体器件内靠近待测芯片布置的ntc温度 传感器检测到的ntc温度t

ntc

;

[0094]

判断模块302,用于判断所述ntc温度t

ntc

是否有效;

[0095]

第一计算模块303,用于若所述ntc温度t

ntc

无效,则基于获取到的流经功 率半导体器件的冷却液流量q和冷却液温度t以及功率半导体气体的相电流i、 母线电压v

dc

和开关频率fs,计算需求的芯片结温;

[0096]

第二计算模块304,用于若所述ntc温度t

ntc

有效,则基于获取到的流经功 率半导体器件的冷却液流量q和冷却液温度t以及功率半导体气体的相电流i、 母线电压v

dc

和开关频率fs,计算ntc估算温度;

[0097]

第三计算模块305,用于基于ntc估算温度t

ntc估算

和ntc温度t

ntc

,获得ntc 偏差;

[0098]

第四计算模块306,用于若ntc偏差大于或等于预设数值,则基于获取到的 ntc温度t

ntc

、流经功率半导体器件的冷却液流量q和冷却液温度t以及功率半 导体气体的相电流

i、母线电压v

dc

和开关频率fs,计算需求的芯片结温;

[0099]

第五计算模块307,用于若ntc偏差小于预设数值,则基于获取到的ntc温 度t

ntc

,计算需求的芯片结温。

[0100]

本发明上述装置,是与上述方法一一对应的装置,具有与上述方法相同的 技术效果。通过预先根据芯片结温试验,寻找表征母线电压、相电流、开关频 率、冷却液温度和冷却液流量等参数对芯片结温的影响的数学关系,以及寻找 标准ntc温度对芯片结温的影响的数学关系。在实际使用时,基于ntc温度传感 器的数据是否可用来选择最合适的数学关系对芯片结温进行估计,以此提高对 芯片结温的估算准确度。

[0101]

本发明还提供了一种控制设备,包括处理器,存储器及存储在所述存储器 上并可在所述处理器上运行的程序或指令,所述程序或指令被所述处理器执行 时实现如上述的功率半导体器件的芯片结温估算方法的步骤。

[0102]

本发明还提供了一种可读存储介质,所述可读存储介质上存储程序或指 令,所述程序或指令被处理器执行时实现如上述的功率半导体器件的芯片结温 估算方法的步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1