一种模拟深水管道全尺寸碰撞疲劳损伤的装置和方法

1.本发明涉及一种海洋石油工程技术领域,尤其涉及一种模拟深水管道全尺寸碰撞疲劳损伤的装置和方法。

背景技术:

2.钢悬链线立管(scr)是一种广泛应用于深海和超深水海底天然气和石油开采的技术,具有结构简单、成本低廉、可与各种浮式结构物集成等优点。对于深水立管,对外力的响应变得高度非线性。此外,scr和海床之间的周期性相互作用会导致荷载集中,并可能导致严重的疲劳损伤,因为曲率和弯矩在名为着陆区的区域内发生显著变化。已经发展了不同的数值方法来建立scr的整体结构并研究其动态行为。海底管道作为海上运输,广泛应用于海洋油气资源的开发。海底管道从输油平台连接至海底管道的部分会与海床接触,随着海上平台的不断运动,海底管道触地点的沟槽深度会随着时间增大,导致管道受到更大的作用力,降低了管道的稳定性。在过去的几十年里,研究人员从物理上和数值上研究了海底管道触地点的沟槽形成过程。但在现实管道工作运行中,海床受到水和管道的共同作用。这一复杂的过程很难用数值模拟的方法实现,进行分析以确定scr沟槽的形状和范围。

技术实现要素:

3.针对上述问题,本发明的目的是提供一种模拟深水管道全尺寸碰撞疲劳损伤的装置和方法,可以实现对管道运行中触地点沟槽形成的模拟,同时模拟管道循环撞击海床造成的磨坏情况,可模拟管道在循环土体相互作用力作用下的疲劳寿命,确定在真实恶劣情况下的管件的变形情况,从而对管道触地点设计提供真实的数据和试验积累,同时还能为实际工程建设的深水油气管道铺设及安全防御提供设计指南。

4.为实现上述目的,本发明采取以下技术方案:

5.一方面,本发明提供了一种模拟深水管道全尺寸碰撞疲劳损伤的装置,包括:

6.安装座以及安装在所述安装座上的气囊机构和控制及数据采集系统,所述气囊机构包括气囊以及储气罐,所述储气罐与所述气囊之间通过导气管连通,所述导气管上还设有进气阀,所述气囊上还设有排气阀,所述数据及控制采集系统与所述进气阀和排气阀电连接,所述控制及数据采集系统用于控制所述气囊的充气和排气;

7.管道以及安装在所述管道两端的管道抱箍,两端的所述管道抱箍通过固定绳索与所述安装座固定连接,所述控制及数据采集系统控制所述气囊的充气和排气进而控制所述管道的上升以及下降。

8.进一步的,所述模拟深水管道全尺寸碰撞疲劳损伤的装置还包括两个激光测距仪和安装在两端的所述管道抱箍上的螺旋桨,两个所述激光测距仪分别固定安装在所述控制及数据采集系统的两侧,用于检测所述管道的两端在实验过程中是否有偏转,并将检测的信息发送给所述控制及数据采集系统,所述控制及数据采集系统根据检测的信息控制两端螺旋桨的转动。

9.进一步的,所述模拟深水管道全尺寸碰撞疲劳损伤的装置还包括位置传感器,所述位置传感器用于检测所述控制及数据采集系统与所述管道之间的距离,如果所述距离缩短则控制所述进气阀打开,否则控制所述进气阀关闭。

10.进一步的,所述模拟深水管道全尺寸碰撞疲劳损伤的装置还包括安装在所述管道抱箍上的实验管道定位系统,用于检测所述管道距离所述海床的距离。

11.进一步的,还包括绳索固定轴,所述绳索固定轴与所述控制及数据采集系统固定连接,所述固定绳索的顶端与所述绳索固定轴固定连接。

12.进一步的,所述储气罐包括两个,两个所述储气罐与所述气囊之间分别通过一根导气管连接,没根所述导气管上均设有一个控制阀门,两个所述控制阀门均与所述控制及数据采集系统之间电连接。

13.进一步的,两个所述螺旋桨分别安装在所述管道的两端的相反的一面。

14.另一方面,本发明的技术方案提供了一种模拟深水管道全尺寸碰撞疲劳损伤的方法,基于所述的模拟深水管道全尺寸碰撞疲劳损伤的装置,包括步骤:

15.步骤1、控制开启排气阀,使管道下沉至与海床接触;

16.步骤2、所述位移传感器实时检测所述管道与所述控制及数据采集系统之间的距离,人过检测距离缩短,控制所述排气阀关闭,进气阀门开启,以使所述管道上浮;

17.重复所述步骤1和步骤2直至实验结束。

18.进一步的,还包括步骤:

19.步骤3、控制所述激光测距仪实时检测所述管道是否有偏移,如果有则控制所述管道两侧的螺旋桨转动,以使所述管道恢复至初始位置,如果没有则控制重复所述步骤1和步骤2,直至实验结束。

20.本发明由于采取以上技术方案,其具有以下优点:

21.本发明可模拟深水环境下钢管受海床土体作用。现有装置通常只能在实验室水池中进行模拟,土体深度和水流速度与真实环境存在差异,试验结果准确性存在疑问。本发明可实现在真实海底海床上进行试验,试验地点即真实管道铺设环境,试验结果可靠。

22.本发明可实现全自动深海试验。现有装置大部分需要靠船体上的升降机进行纵向运动,且装置动力依赖于外部电缆供电,对于深海不适用。本系统依靠重力和浮力作为纵向运动的动力,通过传感器实现海底自定位和自动调整,可实现全自动海底沟槽试验。

23.本发明可试验管道受海床循环管土相互作用力下的疲劳极限。现有模拟技术只能模拟刚性管道,用于预测触地点沟槽形成,而无法模拟管道的疲劳极限。现有试验装置只能模拟没有挠度的管道与土体的相互作用。本实验装置可以模拟管道弯曲状态下受海床土体的作用下的动力响应。

24.本发明考虑安装、试验、卸载过程,在试验装置中利用高压气囊平衡重力和浮力,极大方便了安装过程,同时拥有自定位功能,减小了试验误差,同时极大方便了试验装置的安装,提高试验的准确性。

附图说明

25.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明

的限制。在整个附图中,用相同的附图标记表示相同的部件。在附图中:

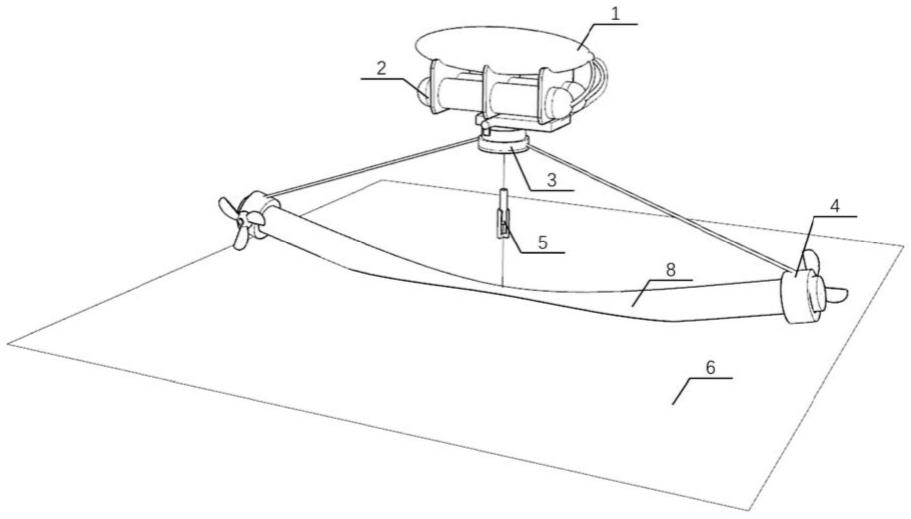

26.图1是模拟深水管道全尺寸碰撞疲劳损伤的装置的结构示意图;

27.图2是模拟深水管道全尺寸碰撞疲劳损伤的装置气囊展开的状态视图;

28.图3是模拟深水管道全尺寸碰撞疲劳损伤的装置的气囊机构的结构视图;

29.图4是控制及数据采集系统的结构示意图;

30.图5是图1中安装在管道一端的管道抱箍以及管道抱箍上的螺旋桨的结构示意图。

具体实施方式

31.下面将参照附图更详细地描述本发明的示例性实施方式。虽然附图中显示了本发明的示例性实施方式,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

32.本发明的实施例提供了一种模拟深水管道全尺寸碰撞疲劳损伤的装置,所述装置依靠重力和浮力作为纵向运动的动力,通过传感器实现海底自定位和自动调整,可实现全自动海底沟槽试验。

33.实施例1

34.如图1至图5所示,所述模拟深水管道全尺寸碰撞疲劳损伤的装置,包括安装座9以及安装在所述安装座9上的气囊机构和控制及数据采集系统、管道8以及安装在所述管道8两端的管道抱箍18。所述气囊机构包括气囊1以及储气罐2,所述储气罐2与所述气囊1之间通过导气管12连通,所述导气管12上还设有进气阀11,所述气囊1上还设有排气阀(图中未示出),所述数据及控制采集系统3与所述进气阀11和排气阀电连接,所述控制及数据采集系统2用于控制所述气囊1的充气和排气。两端的所述管道抱箍18通过固定绳索17与所述安装座9固定连接,所述控制及数据采集系统3控制所述气囊1的充气和排气进而控制所述管道8的上升以及下降。

35.当开始试验时,控制及数据采集系统8控制进气阀11开启,允许气体通过导气管12进入气囊1,使气囊1快速增大。当气囊1变大,装置受水的浮力增大,就会向上浮动。

36.当需要装置向下运动,控制及数据采集系统3控制气囊1的进气阀11关闭,使气体不能通过阀门进入,而气囊1内的气体可以通过排气阀向外排出。

37.所述控制及数据采集系统3与所述进气阀11和排气阀之间可以采用数据线10连接,也可以是无线电连接的方式。

38.因此,本发明提供的模拟实验装置不需要借助外部动力源,仅利用装置本身的重力以及浮力作用就可以实现管道与海床的反复相互作用,从而得到试验管道受海床循环管土相互作用力下的疲劳极限以及沟槽的形成。且本发明中的所述管道8可以是弯曲管道也可以是直管道,可以模拟管道弯曲状态下受海床土体的作用下的动力响应,实验结果更加可靠。

39.需要说明的是为了提高实验的可靠性,所述储气罐2可以设置为包括两个,两个所述储气罐2与所述气囊1之间分别通过一根导气管12连接,没根所述导气管12上均设有一个进气阀11,两个所述进气阀11均与所述控制及数据采集系统2之间电连接。当其中一个储气罐2不能供气时,另外一个储气罐2工作,确保了实验的可靠性。

40.进一步地,为了提高实验的可靠性,防止管道8在上升或者下方过程中出现偏移,所述模拟深水管道全尺寸碰撞疲劳损伤的装置还包括两个激光测距仪15和安装在两端的所述管道抱箍18上的螺旋桨19,两个所述激光测距仪18分别固定安装在所述控制及数据采集系统3的两侧,用于检测所述管道8的两端在实验过程中是否有偏转,并将检测的信息发送给所述控制及数据采集系统3,所述控制及数据采集系统3根据检测的信息控制两端螺旋桨19的转动。

41.两个所述螺旋桨19分别安装在所述管道8的两端的相反的一侧。

42.当所述激光测距仪18检测到管道顺时针或者逆时针偏转时,则通过同时控制两端的所述螺旋19顺时针或者逆时针旋转,使管道8回复至初始位置,从而进一步提高实验的可靠性。

43.所述模拟深水管道全尺寸碰撞疲劳损伤的装置还包括位移传感器5,所述位移传感器5用于检测所述控制及数据采集系统3与所述管道8之间的距离,如果所述距离缩短则控制所述进气阀11打开,否则控制所述进气阀关闭。

44.如果所述位移传感器5检测到所述控制及数据采集系统3与所述管道8之间的距离缩短,则表示所述管道8已经侵入至海床内形成沟槽,则接下来通过向气囊1内充气使装置上浮,进行反复疲劳实验。

45.所述模拟深水管道全尺寸碰撞疲劳损伤的装置还包括安装在所述管道抱箍18上的实验管道定位系统4,用于检测所述管道距离所述海床的距离。

46.当所述实验管道定位系统4检测到所述管道8距离所述海床6的距离刚好为0时,表示所述管道8的最低点刚好与海床接触,同时当所述位移传感器5检测到所述控制及数据采集系统3与所述管道8之间的距离缩短,则表示所述管道已经侵入至海床内形成沟槽,则接下来通过向气囊1内充气使装置上浮,进行反复疲劳实验。

47.这里需要说明的是,所述位移传感器5可以安装在所述安装座9上,也可以安装在所述控制及数据采集系统3上。

48.所述模拟深水管道全尺寸碰撞疲劳损伤的装置所述还包括绳索固定轴13,所述绳索固定轴13与所述控制及数据采集系统3固定连接,所述固定绳索17的顶端与所述绳索固定轴13固定连接。

49.所述模拟深水管道全尺寸碰撞疲劳损伤的装置还包括位移传感器处理器14,所述移传感器处理器固定安装在控制及数据采集系统3和绳索固定轴13之间。所述激光测距仪15通过激光测量装置与海床距离,将数据传输到位移传感器14处理器14中,位移传感器处理器14将处理的信号传输到控制及数据采集集成系统16,并通过数据线10控制阀门开启闭合,以控制装置纵向移动。

50.本发明的另一个实施例还提供了一种模拟深水管道全尺寸碰撞疲劳损伤的方法,基于所述的模拟深水管道全尺寸碰撞疲劳损伤的装置,包括步骤:

51.步骤1、控制开启排气阀,使管道8下沉至与海床6接触;

52.步骤2、所述位移传感器5实时检测所述管道8与所述控制及数据采集系统3之间的距离,人过检测距离缩短,控制所述排气阀关闭,进气阀11门开启,以使所述管道8上浮;

53.步骤3、控制所述激光测距仪15实时检测所述管道8是否有偏移,如果有则控制所述管道两侧的螺旋桨19转动,以使所述管道8恢复至初始位置,如果没有则控制重复所述步

骤1和步骤2,直至实验结束。

54.根据刚悬链立管循环时间和速度,设置阀门进气和排气速度相同,且为δv,δv的计算方法为:

55.若真实海况下立管运动循环时间为ts,上下运动距离为2d,d为管道直径,则可知管道运行速度随时间变化为

[0056][0057]

装置加速度a为

[0058][0059]

则气囊充气速度δv为

[0060][0061]

其中m为装置总重量,ρ为海水密度,g为重力加速度。

[0062]

本发明提供的一种模拟深水管道全尺寸碰撞疲劳损伤的装置和方法可模拟深水环境下钢管受海床土体作用。现有装置通常只能在实验室水池中进行模拟,土体深度和水流速度与真实环境存在差异,试验结果准确性存在疑问。本发明可实现在真实海底海床上进行试验,试验地点即真实管道铺设环境,试验结果可靠。

[0063]

本发明可实现全自动深海试验。现有装置大部分需要靠船体上的升降机进行纵向运动,且装置动力依赖于外部电缆供电,对于深海不适用。本系统依靠重力和浮力作为纵向运动的动力,通过传感器实现海底自定位和自动调整,可实现全自动海底沟槽试验。

[0064]

本发明可试验管道受海床循环管土相互作用力下的疲劳极限。现有模拟技术只能模拟刚性管道,用于预测触地点沟槽形成,而无法模拟管道的疲劳极限。现有试验装置只能模拟没有挠度的管道与土体的相互作用。本实验装置可以模拟管道弯曲状态下受海床土体的作用下的动力响应。

[0065]

本发明考虑安装、试验、卸载过程,在试验装置中利用高压气囊平衡重力和浮力,极大方便了安装过程,同时拥有自定位功能,减小了试验误差,同时极大方便了试验装置的安装,提高试验的准确性。

[0066]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1