飞机高速冲击测试的空气炮重活塞快速复位系统及其方法与流程

1.本发明属于飞机测试技术领域,具体是飞机高速冲击测试的空气炮重活塞快速复位系统及其方法。

背景技术:

2.空气炮系统是研究飞机结构高速冲击最有效和最广泛使用的实验装置。目前常用的空气炮系统,包括一级空气炮系统、二级空气炮系统和多级空气炮系统。其中,二级和多级空气炮系统均有一个非常重要的结构——重活塞。其可将高压气体内能转换为动能,并通过动能转化为更高压气体内能,形成超高压气体,为飞机结构的高速冲击提供支撑。

3.目前在各类空气炮实验中,重活塞的安装一直是影响空气炮系统实验效率最主要的因素。部分机构在每次实验后,须将与重活塞相关的结构全部拆卸,借助吊车等设备,将重活塞从炮管中完全取出来,并吊到炮管末端,再全部安装。该方法浪费了大量的人力物力,而且因为拆卸多,导致效率低下,同时存在多次拆卸安装导致的空气炮安全性问题。

技术实现要素:

4.针对上述存在的问题,本发明提供了飞机高速冲击测试的空气炮重活塞快速复位系统及其方法。

5.本发明的技术方案是:飞机高速冲击测试的空气炮重活塞快速复位系统,包括压缩管、活塞组件、与压缩管连通的气压检测组件、电气监测组件,所述压缩管内部从左向右依次为蓄能腔、滑动腔以及释能腔,所述蓄能腔、滑动腔以及释能腔之间相互连通;所述活塞组件包括设于蓄能腔内且起封口作用的平衡活塞、可在蓄能腔、滑动腔以及释能腔内左右滑动的重活塞;所述重活塞包括外壁设有挤压凹口的支撑主体、套设于所述支撑主体外壁且内壁设有弹性挤压块的弹性套筒,所述弹性挤压块与所述挤压凹口卡接,所述弹性套筒外壁与蓄能腔、滑动腔以及释能腔内壁滑动连接;所述气压检测组件包括空压机、通过连接管与所述空压机连接的储气罐、设于释能腔外壁的第一气压表、设于空压机与所述储气罐连接处的开关阀,储气罐通过连接管分别与蓄能腔和释能腔连接,且连接处均设有进气阀;所述释能腔外壁设有安装口,所述安装口处设有启闭控制检测盒,所述启闭控制检测盒包括设于安装口处的盒体、设于所述盒体内且外壁与所述盒体内壁螺纹连接的封堵塞、设于所述封堵塞上且上端贯穿盒体侧壁并延伸至外部的旋拧操作柄,所述第一气压表设于盒体上且用于检测压缩管内部气压大小;所述电气监测组件包括控制空气炮重活塞快速复位系统正常运行的控制器、设于平衡活塞上靠近重活塞一侧的重力传感器。

6.进一步地,所述挤压凹口开口处设有对称分布的两个锁紧卡块,所述弹性挤压块外壁设有与所述锁紧卡块一一对应的卡槽,所述锁紧卡块可卡接于对应的所述卡槽内,通过锁紧卡块与卡槽的卡接,将弹性挤压块锁定在挤压凹口内,当重活塞在压缩管内左右滑

动的同时,可将支撑主体与弹性套筒紧密贴合,避免受力变形,导致两者脱离,同时,由于弹性套筒与压缩管内壁之间密封性好,在实现低阻力的情况下,增加气流瞬间冲击力,从而提高飞机高速冲击测试的效果。

7.进一步地,所述释能腔侧壁设有半径增大的扩张段,所述扩张段处设有射流释压环,所述射流释压环为空心圆柱结构,且射流释压环的内圆半径与释能腔半径相等,且射流释压环上靠近滑动腔一侧与扩张段之间设有接口,射流释压环上靠近滑动腔一侧沿周向设有多个释能内孔,射流释压环外圆侧壁设有与所述释能内孔一一对应的多个释能外孔,且所述释能外孔与释能内孔之间通过弯管连通,当重活塞从蓄能腔向释能腔滑动时,大部分压缩气体从释能腔喷出,同时,少量压缩气体会经接口、释能内孔、弯管以及释能外孔流出,使压缩管内的压缩气流在瞬间全部释放,产生“爆炸”和冲击效果,提高气压强度和飞机高速冲击测试的效果,还能用于飞机高速冲击测试前,压缩管内的排气。

8.更进一步地,所述释能内孔为圆台状结构,且释能内孔的进气端尺寸大于出气端尺寸,通过将释能内孔的出气端尺寸设置较小,目的是控制出气速率,避免因出气速度过大,造成气体损耗,降低气体的冲击力。

9.更进一步地,所述射流释压环外壁设有套设有密封圈,所述密封圈是由两个半圆形结构的密封子套,两个所述密封子套一端铰接,另一端通过螺栓连接,每个密封子套内壁均设有与所述释能外孔一一对应的密封塞,当不使用射流释压环时,可将密封子套套接在其外部,并使各个密封塞插入对应的释能外孔内,避免造成释能外孔堵塞。

10.进一步地,所述安装口的尺寸小于盒体和封堵塞的尺寸,且封堵塞底端设有用于密封安装口的封堵子塞,所述封堵子塞外壁设有密封橡胶圈。

11.进一步地,所述空压机与储气罐连接处设有油水分离器,所述储气罐上设有第二气压表,通过油水分离器分离压缩空气中凝聚的水分和油分等杂质,使压缩空气得到初步净化,通过第二气压表检测储气罐内的气体压力,方便及时补压。

12.进一步地,所述盒体上设有泄压孔,且所述泄压孔处设有泄压孔塞,用于对启闭控制检测盒内部进行泄压,避免内部憋压,造成封堵塞不能使用,同时可以使第一气压表在飞机高速冲击测试中免受高压气体的冲击。

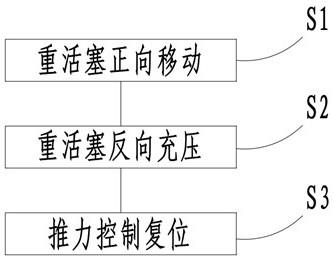

13.本发明还公开了飞机高速冲击测试的空气炮重活塞快速复位方法,基于上述飞机高速冲击测试的空气炮重活塞快速复位系统,包括以下步骤:s1、重活塞正向移动当重活塞从蓄能腔向释能腔滑动时,打开开关阀和蓄能腔处的进气阀,使储气罐向蓄能腔内充气,在气压的作用下,推动重活塞向释能腔侧滑动,在滑动的过程中,部分气流会经释能内孔、弯管以及释能外孔排放至压缩管外部,大部分气流会从释能腔喷出,从而进行飞机高速冲击测试;s2、重活塞反向充压当需要复位时,通过操作旋拧操作柄逆时针转动,使封堵子塞从安装口移出,通过第一气压表检测释能腔内气压,重活塞从释能腔向蓄能腔方向滑动,打开开关阀和释能腔处的进气阀,使储气罐向释能腔内充气,在气压的作用下,推动重活塞向蓄能腔侧滑动,在滑动的过程中,通过检测到的第一气压表的气压值,使气体对重活塞的推力为重活塞与释能腔内壁之间滑动摩擦力的1.5-2倍;

s3、推力控制复位当重活塞越靠近蓄能腔侧,释能腔内的气压下降,此时,减小释能腔处的进气阀开度,使气体对重活塞的推力为重活塞与释能腔内壁之间滑动摩擦力的0.9-1.1倍,当重活塞与平衡活塞接触后,重力传感器检测到撞击力,并将信号发送至控制器,通过控制器控制关闭两个进气阀,最后,通过操作旋拧操作柄顺时针转动,使封堵子塞重新塞入安装口内进行密封,即可完成重活塞的自动复位。

14.相对于现有技术,本发明的有益效果是:(1)本发明的重活塞快速复位系统满足各类具有重活塞的空气炮系统,特别是二级空气炮系统,同样可用于各类密闭结构中内部物体的移动、复位,且该系统的重活塞在复位过程中,全程通过气压智能控制,不需要拆卸大量的结构,提高实验效率,降低实验设备操作技术人员工作负担,大大提高了智能化程度;(2)本发明的活塞组件由支撑主体和弹性套筒两部分构成,且两者之间卡接,可将支撑主体与弹性套筒紧密贴合,避免受力变形,导致两者脱离,同时,由于弹性套筒与压缩管内壁之间密封性好,在实现低阻力的情况下,增加气流瞬间冲击力,从而提高飞机高速冲击测试的效果;(3)本发明通过在释能腔外壁设置启闭控制检测盒,当重活塞从蓄能腔向释能腔滑动,进行飞机高速冲击测试时,会产生高压气流,此时,通过启闭控制检测盒将第一气压表隔离,可避免第一气压表受到高压气流的冲击,造成损坏;(4)本发明通过在释能腔外壁设置射流释压环,可将飞机高速冲击测试时产生的高压气流的小部分排出,使压缩管内的压缩气流在瞬间将全部释放,产生“爆炸”和冲击效果,提高气压强度和飞机高速冲击测试的效果,还能用于飞机高速冲击测试前压缩管内的排气。

附图说明

15.图1是本发明的方法流程图;图2是本发明的系统整体结构示意图;图3是本发明的压缩管的结构示意图;图4是本发明的射流释压环的外部结构示意图;图5是本发明的射流释压环的侧视图;图6是本发明的重活塞的剖视图;其中,1-压缩管、10-蓄能腔、11-滑动腔、12-释能腔、120-安装口、121-扩张段、13-启闭控制检测盒、130-盒体、131-封堵塞、1310-封堵子塞、1311-密封橡胶圈、132-旋拧操作柄、133-泄压孔、134-泄压孔塞、14-射流释压环、140-接口、141-释能内孔、142-释能外孔、143-弯管、144-密封圈、145-密封子套、146-密封塞、2-活塞组件、20-平衡活塞、21-重活塞、210-支撑主体、2100-挤压凹口、2101-锁紧卡块、211-弹性套筒、2110-弹性挤压块、2111-卡槽、3-气压检测组件、30-空压机、31-储气罐、32-第一气压表、33-开关阀、34-进气阀、35-油水分离器、36-第二气压表、4-电气监测组件、40-控制器、41-重力传感器。

具体实施方式

16.为了进一步了解本发明的内容,以下通过实施例对本发明作详细说明。

17.实施例1如图1、2、3所示,飞机高速冲击测试的空气炮重活塞快速复位系统,包括压缩管1、活塞组件2、与压缩管1连通的气压检测组件3、电气监测组件4,压缩管1内部从左向右依次为蓄能腔10、滑动腔11以及释能腔12,蓄能腔10、滑动腔11以及释能腔12之间相互连通;如图6所示,活塞组件2包括设于蓄能腔10内且起封口作用的平衡活塞20、可在蓄能腔10、滑动腔11以及释能腔12内左右滑动的重活塞21;重活塞21包括外壁设有挤压凹口2100的支撑主体210、套设于支撑主体210外壁且内壁设有弹性挤压块2110的弹性套筒211,弹性挤压块2110与挤压凹口2100卡接,弹性套筒211外壁与蓄能腔10、滑动腔11以及释能腔12内壁滑动连接;如图2所示,气压检测组件3包括空压机30、通过连接管与空压机30连接的储气罐31、设于释能腔12外壁的第一气压表32、设于空压机30与储气罐31连接处的开关阀33,储气罐31通过连接管分别与蓄能腔10和释能腔12连接,且连接处均设有进气阀34;如图3所示,释能腔12外壁设有安装口120,安装口120处设有启闭控制检测盒13,启闭控制检测盒13包括设于安装口120处的盒体130、设于盒体130内且外壁与盒体130内壁螺纹连接的封堵塞131、设于封堵塞131上且上端贯穿盒体130侧壁并延伸至外部的旋拧操作柄132,第一气压表32设于盒体130上且用于检测压缩管1内部气压大小;电气监测组件4包括控制空气炮重活塞快速复位系统正常运行的控制器40、设于平衡活塞20上靠近重活塞21一侧的重力传感器41;安装口120的尺寸比盒体130和封堵塞131的都小10cm,且封堵塞131底端设有用于密封安装口120的封堵子塞1310,封堵子塞1310外壁设有密封橡胶圈1311;空压机30与储气罐31连接处设有油水分离器35,储气罐31上设有第二气压表36;盒体130上设有泄压孔133,且泄压孔133处设有泄压孔塞134。

18.实施例2本实施例与实施例1不同之处在于:如图6所示,挤压凹口2100开口处设有对称分布的两个锁紧卡块2101,弹性挤压块2110外壁设有与锁紧卡块2101一一对应的卡槽2111,锁紧卡块2101可卡接于对应的卡槽2111内。

19.实施例3本实施例与实施例2不同之处在于:如图2、3、4所示,释能腔12侧壁设有半径增大的扩张段121,扩张段121处设有射流释压环14,射流释压环14为空心圆柱结构,且射流释压环14的内圆半径与释能腔12半径相等,且射流释压环14上靠近滑动腔11一侧与扩张段121之间设有接口140,射流释压环14上靠近滑动腔11一侧沿周向设有6个释能内孔141,射流释压环14外圆侧壁设有与释能内孔141一一对应的6个释能外孔142,且释能外孔142与释能内孔141之间通过弯管143连通;释能内孔141为圆台状结构,且释能内孔141的进气端尺寸大于出气端尺寸;如图5所示,射流释压环14外壁设有套设有密封圈144,密封圈144是由两个半圆形结构的密封子套145,两个密封子套145一端铰接,另一端通过螺栓连接,每个密封子套145

内壁均设有与释能外孔142一一对应的密封塞146。

20.实施例4如图1所示,本实施例记载的是飞机高速冲击测试的空气炮重活塞快速复位方法,基于上述实施例3的飞机高速冲击测试的空气炮重活塞快速复位系统,包括以下步骤:s1、重活塞正向移动当重活塞21从蓄能腔10向释能腔12滑动时,打开开关阀33和蓄能腔10处的进气阀34,使储气罐31向蓄能腔10内充气,在气压的作用下,推动重活塞21向释能腔12侧滑动,在滑动的过程中,部分气流会经释能内孔141、弯管143以及释能外孔142排放至压缩管1外部,大部分气流会从释能腔12喷出,从而进行飞机高速冲击测试;s2、重活塞反向充压当需要复位时,通过操作旋拧操作柄132逆时针转动,使封堵子塞1310从安装口120移出,通过第一气压表32检测释能腔12内气压,重活塞21从释能腔12向蓄能腔10方向滑动,打开开关阀33和释能腔12处的进气阀34,使储气罐31向释能腔12内充气,在气压的作用下,推动重活塞21向蓄能腔10侧滑动,在滑动的过程中,通过检测到的第一气压表32的气压值,使气体对重活塞21的推力为重活塞21与释能腔12内壁之间滑动摩擦力的1.5-2倍;s3、推力控制复位当重活塞21越靠近蓄能腔10侧,释能腔12内的气压下降,此时,减小释能腔12处的进气阀34开度,使气体对重活塞21的推力为重活塞21与释能腔12内壁之间滑动摩擦力的0.9-1.1倍,当重活塞21与平衡活塞20接触后,重力传感器41检测到撞击力,并将信号发送至控制器40,通过控制器40控制关闭两个进气阀34,最后,通过操作旋拧操作柄132顺时针转动,使封堵子塞1310重新塞入安装口120内进行密封,即可完成重活塞21的自动复位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1