一种用于铜及铜合金显微组织的浸蚀剂及快速检验方法与流程

1.本发明涉及显微组织快速检验技术领域,尤其涉及一种用于铜及铜合金显微组织的浸蚀剂及快速检验方法。

背景技术:

2.金相分析是人们通过金相显微镜来研究金属和合金显微组织大小、形态、分布、数量和性质的一种方法,它在金属材料研究领域中占有很重要的地位。利用金相显微镜在专门制备的试样上放大50倍~1500倍来研究金属及合金内部组织及缺陷的方法称为金相显微分析法,它是研究金属材料微观结构最基本的一种实验技术。显微分析可以研究金属及合金的组织与其化学成分的关系;可以确定各类合金材料经过不同的加工及热处理后的显微组织;可以判别金属材料的质量优劣,如各种非金属夹杂物氧化物、硫化物等在组织中的数量及分布情况以及金属晶粒度的大小等。

3.铜及铜合金产品的金相分析试样制备一般分为磨光、抛光、浸蚀等步骤。现有铜及铜合金常用浸蚀剂,部分浸蚀剂在浸蚀过程中腐蚀速率较快,操作人员需要准确把控浸蚀时间,不然很容易造成局部过度腐蚀的情况,对操作人员要求高;有的浸蚀剂虽浸蚀效果好但是含有重铬酸钾这种严重污染环境的重金属离子;有的浸蚀剂则是含有氨水这种易挥发逸出的物质,无法在通风不佳的场所使用,该浸蚀剂的使用常常导致空气弥漫着一股刺激性气味,且不容易散去,对操作人员的健康有严重隐患,并且现有浸蚀剂,没有去污能力,无法去除抛光绒布上带来的灰尘及其他杂质,可能造成腐蚀不均匀的效果。现有显微组织检验方法,针对不同产品都机械的套用一套检测方法,很多检测步骤的不必要的,实际造成了相关资源的浪费,现有检验方法依旧大量使用传统人工打磨抛光,且对操作人员经验要求高,已经不适应新时代显微组织快速检验的需求。

4.因此,本领域的技术人员致力于开发一种用于铜及铜合金显微组织快速检验方法,以解决上述现有技术的不足。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是目前现有技术中;浸蚀速率过快或过慢,易产生腐蚀不足或者过腐蚀的情况,对操作人员要求高;浸蚀剂产生氮氧化物对大气环境的危害较大,且对操作人员健康有影响,浸蚀剂含有重金属离子会导致严重的环境污染;浸蚀剂,没有去污能力,在抛光时,绒布上的灰尘和杂质会对后续化学浸蚀产生干扰,导致腐蚀不均匀;显微组织检验方法对于所有样品机械的套用一套方法,造成资源的浪费。

6.为实现上述目的,本发明第一方面提供一种用于铜及铜合金显微组织的浸蚀剂;

7.该浸蚀剂包括以下组分:过硫酸铵、乙醇、硅酸钠、十二烷基苯磺酸钠、水;

8.其中,所述浸蚀剂中硅酸钠的质量分数为0.14%~1.37%;所述浸蚀剂中十二烷基苯磺酸钠的质量分数为0.14%~0.83%;

9.进一步地,所述浸蚀剂中过硫酸铵的质量分数为7.33%~22.5%;

10.进一步地,所述浸蚀剂中乙醇的质量分数为1.13%~6.82%;

11.进一步地,所述用于铜及铜合金显微组织的浸蚀剂,上述组分的配比为:过硫酸铵5g~9g,乙醇1ml~3ml、硅酸纳0.1g~0.5g,十二烷基苯磺酸钠0.1g~0.3g,水30ml~60ml;

12.在本发明具体实施方式中,所述浸蚀剂,硅酸钠的质量分数为0.21%;

13.在本发明另一具体实施方式中,所述浸蚀剂中硅酸钠的质量分数为0.45%;

14.在本发明另一具体实施方式中,所述浸蚀剂中硅酸钠的质量分数为0.14%;

15.在本发明另一具体实施方式中,所述浸蚀剂中硅酸钠的质量分数为1.37%;

16.在本发明具体实施方式中,所述浸蚀剂中十二烷基苯磺酸钠的质量分数为0.21%;

17.在本发明另一具体实施方式中,所述浸蚀剂中十二烷基苯磺酸钠的质量分数为0.22%;

18.在本发明另一具体实施方式中,所述浸蚀剂中十二烷基苯磺酸钠的质量分数为0.14%;

19.在本发明另一具体实施方式中,所述浸蚀剂中十二烷基苯磺酸钠的质量分数为0.83%;

20.进一步地,优选地,所述水具体为清水、蒸馏水;

21.在本发明具体实施方式中,所述化学浸蚀剂的配制过程如下:

22.步骤1、在洁净的玻璃烧杯中放入洁净的磁力搅拌子;

23.步骤2、用量筒量取30ml~60ml蒸馏水倒入洁净的玻璃烧杯中;

24.步骤3、用移液器吸入1ml~3ml分析纯乙醇,然后将移液器吸头紧贴着玻璃烧杯壁放液;

25.步骤4、用精密电子天平分别称取,5g~9g的过硫酸铵,0.1g~0.5g的硅酸纳,0.1g~0.3g的十二烷基苯磺酸钠,依次加入玻璃烧杯中;

26.步骤5、将装有上述物质的玻璃烧杯放置在搅拌加热台上,将加热温度控制在15℃~45℃,搅拌时间1min~4min,得到配制完成的浸蚀剂

27.进一步地,优选地,所述步骤5中的加热温度为25℃-35℃,搅拌时间2min~3min;

28.本发明第二方面提供一种用于铜及铜合金显微组织的快速检验方法;

29.步骤1、取样磨光:首先判断待测面是否光滑,倘若待测面光滑则截取长度适中的样品后直接进行步骤2,倘若待测面粗糙,则从待检验试样上,截取长度适中的样品,将待测面稍用力按压在水砂纸进行粗磨,水平粗磨一段时间后,更换为竖直方向再进行一段时间粗磨;

30.步骤2、浸泡:将样品待测面完全浸入浸蚀剂中一段时间,消除较深的划痕及污渍,浸泡完成后取出样品用清水清洗待测面;

31.步骤3、抛光:将浸泡后的样品待测面进行一段时间的机械抛光,机械抛光完成后,用清水清洗样品待测面;

32.步骤4、化学浸蚀:将样品待测面完全浸入浸蚀剂中进行化学浸蚀,浸蚀一段时间后,取出样品用清水清洗待测面,清洗完成后,用吸水纸将残留在待测面上方的水吸干;

33.步骤5、显微组织拍摄:将待检验试样放置在金相显微镜载物台上,选择适当放大

倍数,对焦完成后,进行相关显微组织的拍摄;

34.进一步地,所述步骤1水平粗磨的时间为0.5min~5min,竖直粗磨的时间为0.5min~5min;

35.进一步地,所述步骤1水磨光机的转速为350r/min~550r/min;

36.进一步地,所述步骤1水砂纸目数为360目~1200目;

37.进一步地,优选地所述步骤1水平粗磨的时间为0.5min~2min,竖直粗磨的时间为0.5min~2min;

38.进一步地,优选地所述步骤1水磨光机的转速为450r/min;

39.进一步地,优选地所述步骤1水砂纸目数为600目~1000目;

40.进一步地,所述步骤2中的浸泡时间为0.5min~10min;

41.进一步地,优选地所述步骤2中的浸泡时间为1min~7min;

42.进一步地,所述步骤3中的抛光时间为0.5min~5min;

43.进一步地,所述步骤3中,抛光液需以滴状添加;

44.进一步地,优选地所述抛光时间为1min~3min;

45.进一步地,优选地所述抛光液为纳米氧化铝抛光液;

46.进一步地,所述步骤3抛光完成后,需要马上进行步骤4化学浸蚀,防止抛光面上形成氧化薄膜,改变浸蚀条件;

47.进一步地,所述步骤4中的化学浸蚀时间为0.5min~10min;

48.进一步地,所述步骤4清洗用的水为蒸馏水;

49.进一步地,所述步骤4化学浸蚀完成后,需第一时间用清水将浸蚀剂洗去,防止浸蚀剂继续浸蚀;

50.进一步地,所述步骤4的吸水纸应在样品待测面边缘部位吸干残留水,防止水渍以及吸水纸纤维影响显微组织的判断;

51.进一步地,所述步骤5中金相显微镜的放大倍率为50~1500倍;

52.采用以上方案,本发明公开的用于铜及铜合金显微组织的浸蚀剂及快速检验方法,具有以下优点:

53.(1)本发明用于铜及铜合金显微组织的浸蚀剂,化学浸蚀速率适中,方便操作人员控制,能减少腐蚀不足或过腐蚀情况的发生,操作人员上手难度低,更容易得到腐蚀均匀的样品,便于后续在金相显微镜下观察分析;该浸蚀剂具备一定的去污能力,可以防止在抛光过程中,抛光绒布上灰尘以及其他杂质对样品的干扰;本发明的浸蚀剂不含有氮氧化物和重金属离子,可以在通风条件不佳的场所使用,适用范围更广,对环境危害小,对操作人员没有健康隐患;

54.(2)本发明用于铜及铜合金显微组织的快速检验方法,操作步骤简单,相较于传统显微组织检验方法,省去了繁琐的镶嵌以及细磨步骤,取而代之的是使用浸蚀剂浸泡来消除较深的划痕和污渍,将人工从费时费力的细磨工作中解放出来,根据待检测试样的情况灵活选择是否进行磨光,避免了机械的执行检测步骤造成相关资源的浪费,从而提高检验效率;浸蚀完成后,选用吸水纸从待测面边缘吸干水分,避免了使用电吹风将待测面水分吹干而可能带来的待测面的表面氧化问题;

55.综上所述,本发明公开的一种用于铜及铜合金显微组织的浸蚀剂及快速检验方

法,灵活根据待测试样具体情况进行相关步骤的执行,实现了快速检验的同时避免了相关资源的浪费,浸蚀剂浸泡来消除较深的划痕和污渍,将人工从简单重复的细磨工作中解放出来,本发明的浸蚀剂腐蚀速率适中,操作人员上手简单,腐蚀不足或过腐蚀情况少,浸蚀剂对环境危害小,对操作人员没有健康隐患,可以在通风不佳的场所使用,使用范围广。

56.以下将结合具体实施方式对本发明的构思、具体技术方案及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

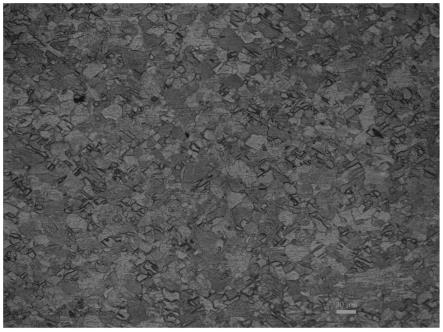

57.图1为本发明实施例1的金相200x照片;

58.图2为本发明实施例1的金相100x照片;

59.图3为本发明实施例2的金相100x照片;

60.图4为本发明实施例2的金相200x照片。

具体实施方式

61.以下介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,这些实施例为示例性描述,本发明的保护范围并非仅限于文中提到的实施例。

62.实施例1、观察tp2 o60(cu+ag≥99.90%,p:0.015~0.040%)空调与制冷设备用铜及铜合金无缝管显微组织金相结构。

63.步骤1、首先进行化学浸蚀剂的配制,在干燥洁净的玻璃烧杯中放入干燥洁净的磁力搅拌子,然后用量筒量取40ml蒸馏水,倒入玻璃烧杯中,再用移液器吸入1ml分析纯乙醇,然后将移液器吸头紧贴着玻璃烧杯壁进行放液,紧接着开始在精密电子天平上依次称量7g过硫酸铵,0.1g硅酸钠,0.1g十二烷基苯磺酸钠。玻璃烧杯装入全部物质后,将玻璃烧杯放置在磁力搅拌加热台上,加热温度控制在25℃~35℃;搅拌时间为2min,加热搅拌完成后,得到浸蚀剂。

64.步骤2、随后对空调与制冷设备用铜及铜合金无缝管进行评估,该待测试样表面光滑无需进行磨光步骤,在本具体实施中直接截取一段磨面面积400mm2;高度40mm的样品,将待测试样放置在浸蚀剂中进行浸泡,浸泡时间为3min,以消除较深的划痕及污渍,浸泡完成后的待测试样,接下来进行抛光处理,抛光液的选择为纳米氧化铝抛光液,抛光机的转速为400r/min,将抛光液以滴状,滴落在抛光绒布上。抛光液中的纳米氧化铝磨粒不断冲刷磨面表面,从而达到抛光的目的;抛光完成后,用清水对待测面进行清洗,清洗完成后,用吸水纸吸干待测面上残留的清水;随后迅速将待测面放置在浸蚀剂中进行化学浸蚀,之所以需要迅速放置在浸蚀剂中是为了防止抛光面形成氧化薄膜,防止氧化薄膜改变浸蚀条件。

65.步骤3、进行化学浸蚀的时间为1.5min,首先抛光面上形变扰动层被溶解掉,紧接着就是真实组织开始浸蚀显现。tp2 o60的显微组织是由许多位向不同的晶粒组成的,晶粒之间存在着晶界,与晶粒内的原子不同,晶界处的原子排列不规则,自由能高,因而被快速地腐蚀掉,形成沟凹,晶粒本身浸蚀轻微,这时tp2 o60显示出多边形晶粒,浸蚀到这种程度就可以说是充分腐蚀了。

66.步骤4、化学浸蚀完成后,需要及时用蒸馏水进行清洗,防止浸蚀剂残留在待测试

样表面继续浸蚀,造成过度腐蚀。蒸馏水清洗完成后,用吸水纸在待检测面的边部吸干残留在待检测面上的水渍,一方面是防止残留的水渍可能被错误的认为是附加相,影响正确的检验,另一方面在待检测面边部吸干,是为了防止吸水纸的纤维对待检测面的影响,也避免了表面因吹热,风干导致的氧化。

67.步骤5、最终将经历过上述处理的样品稳定的放置在型号为zeeiss axio verta1的金相显微镜载物台上,进行对焦和拍摄,最终获得放大倍速为300倍的图片1以及放大倍速100倍的图片2,所取得的该显微组织金相图片,图像清晰,晶粒结构显示完整,以及晶界非常清晰,检验效果好。

68.综上所述,该实施例的实施步骤1用时5min;步骤2用时6min;步骤3用时1.5min;步骤4用时0.5min;在具体观察前总共用时13min。

69.实施例2、观察h65(cu:63.0~68.5%,fe≤0.07%,pb≤0.09%,zn余量)黄铜带显微组织金相结构。

70.步骤1、首先进行化学浸蚀剂的配制,在干燥洁净的玻璃烧杯中放入干燥洁净的磁力搅拌子,然后用量筒量取35ml蒸馏水,倒入玻璃烧杯中,再用移液器吸入2ml分析纯乙醇,然后将移液器吸头紧贴着玻璃烧杯壁进行放液,紧接着开始在精密电子天平上依次称量8g过硫酸铵,0.2g硅酸钠,0.1g十二烷基苯磺酸钠。玻璃烧杯装入全部物质后,将玻璃烧杯放置在磁力搅拌加热台上,加热温度控制在25℃~35℃,搅拌时间为2min,加热搅拌完成后,得到浸蚀剂。

71.步骤2、随后对h65黄铜带进行评估,该黄铜带表面质量差,需要进行打磨操作,首先需要在黄铜带上截取一段样品,本次具体实施截取了一段磨面面积200mm2,长度50mm的样品。接下来对样品进行磨光操作,选用1000目的水砂纸,固定放置在水磨光机转盘上,本次具体实施水磨机的转速为450r/min,操作人员稍用力按压样品使样品与水磨光机上的水砂纸充分接触,进行水平方向的粗磨,水平方向的粗磨时间为1min,水平方向粗磨完成后,再对样品进行竖直方向的粗磨,竖直方向粗磨时间为1min,磨光完成后,将样品放置在浸蚀剂中浸泡,待测面完全浸入浸蚀剂中,浸泡时间为3min,浸泡完成用清水对待测面进行清洗,清洗完成后进行机械抛光,抛光液的选择为纳米氧化铝抛光液,抛光机的转速为400r/min,将抛光液以滴状,滴落在抛光绒布上。抛光液中的纳米氧化铝磨粒不断冲刷磨面表面,从而达到抛光的目的;抛光完成后,用清水对待测面进行清洗,清洗完成后,用吸水纸吸干待测面上残留的清水;随后迅速将待测面放置在浸蚀剂中进行化学浸蚀,之所以需要迅速放置在浸蚀剂中是为了防止抛光面形成氧化薄膜,防止氧化薄膜改变浸蚀条件。

72.步骤3、进行化学浸蚀时间的2min,h65的浸蚀主要是电化学腐蚀的过程。不同的相由于成分结构的不同,具有不同的电极电位,当磨面浸入浸蚀剂后,便形成许多对微小的局部电池,zn具有较负的电极电位为阳极,浸蚀时发生溶解,抛光面上的这些微区变成低凹粗糙;cu具有正电极电位为阴极,在正常电化学作用下不受到浸蚀,保持原有的光滑平面,故浸蚀过后,zn在金相显微镜下显示暗色,而cu在金相显微镜下则显示亮色。

73.步骤4、化学浸蚀完成后,需要及时用蒸馏水对待测面进行清洗,防止浸蚀剂残留在待测面上继续浸蚀,造成局部的过度腐蚀。蒸馏水清洗完成后,用吸水纸在待检测面的边部吸干残留在待检测面上的水渍,一方面是防止残留的水渍可能被错误的认为是附加相,影响正确的检验,另一方面在待测面边部吸干,是为了防止吸水纸的纤维对待测面的影响,

避免使用电吹风吹干残留水,是为了避免了表面风干导致观察面氧化的可能。

74.步骤5、最终将经上述处理的样品稳定的放置在型号为zeeiss axio verta1的金相显微镜载物台上,进行对焦和拍摄,最终获得放大倍速为100倍的图片3以及放大倍速200倍的图片4,所获得黄铜带的金相显微结构,组织间的分辨区分度高,结构清晰,晶粒显示完整,晶界非常清晰。

75.综上所述,该实施例的实施步骤1用时5min;步骤2用时8min;步骤3用时3min;步骤4用时1min;在具体观察前总共用时17min。

76.实施例3、观察tp2 o60(cu+ag≥99.90%,p:0.015~0.040%)空调与制冷设备用铜及铜合金无缝管显微组织金相结构。

77.步骤1、首先进行化学浸蚀剂的配制,在干燥洁净的玻璃烧杯中放入干燥洁净的磁力搅拌子,然后用量筒量取60ml蒸馏水,倒入玻璃烧杯中,再用移液器吸入3ml分析纯乙醇,然后将移液器吸头紧贴着玻璃烧杯壁进行放液,紧接着开始在精密电子天平上依次称量9g过硫酸铵,0.1g硅酸钠,0.1g十二烷基苯磺酸钠。玻璃烧杯装入全部物质后,将玻璃烧杯放置在磁力搅拌加热台上,加热温度控制在25℃~35℃;搅拌时间为2min,加热搅拌完成后,得到浸蚀剂。

78.配制所得浸蚀剂中硅酸钠质量分数为0.14%,浸蚀剂中十二烷基苯磺酸钠质量分数为0.14%。

79.后续操作步骤与实施例1中的步骤2、3、4、5、相同,采用上述浸蚀剂所取得的金相显微组织图与图1、图2相差不大。

80.实施例4、观察h65(cu:63.0~68.5%,fe≤0.07%,pb≤0.09%,zn余量)黄铜带显微组织金相结构。

81.步骤1、首先进行化学浸蚀剂的配制,在干燥洁净的玻璃烧杯中放入干燥洁净的磁力搅拌子,然后用量筒量取30ml蒸馏水,倒入玻璃烧杯中,再用移液器吸入1ml分析纯乙醇,然后将移液器吸头紧贴着玻璃烧杯壁进行放液,紧接着开始在精密电子天平上依次称量5g过硫酸铵,0.5g硅酸钠,0.3g十二烷基苯磺酸钠。玻璃烧杯装入全部物质后,将玻璃烧杯放置在磁力搅拌加热台上,加热温度控制在25℃~35℃;搅拌时间为2min,加热搅拌完成后,得到浸蚀剂。

82.配制所得浸蚀剂中硅酸钠质量分数为1.37%,浸蚀剂中十二烷基苯磺酸钠质量分数为0.83%。

83.后续操作步骤与实施例2中的步骤2、3、4、5、相同,采用上述浸蚀剂所取得的金相显微组织图与图3、图4相差不大。

84.对比例5、采样传统方法观察h65(cu:63.0~68.5%,fe≤0.07%,pb≤0.09%,zn余量)黄铜带显微组织金相结构。

85.步骤1、取样镶嵌:首先对黄铜带进行取样镶嵌操作,取样选取具有代表性的部位,直径15mm,高10mm左右的试样,当镶嵌机温度上升到130~140℃,再开始后续的操作。首先调整手轮,使下模与下平台平行;然后把试样观察面向下放在下模中心处,逆时针转动手轮10~12圈,使下模及样品下沉。加入树脂填料,,然后把上模压在填料上,左手指在上模上施以向下的力,同时,右手再逆时针转动手轮,使上模下沉至其上表面低于上平台即可。迅速合上盖板;然后,立即、快速顺时针转动手轮到压力灯亮,此时,再多加1~2圈。在选择的正

确保温温度以及恰当压力的条件下,计时5~10分钟,加压完成后即可进行取样。

86.取样的过程是:去除压力:逆时针转动手轮卸压至压力灯熄灭;再逆时针转动5圈腾出脱模空;脱模:顺时针转动八角旋钮,向下顶动上模块,将样品脱模;然后,再逆时针转动八角旋钮打开盖板;随后,顺时针转动手轮把上模顶出,顶至上模下边缘与下平台平行时,拿木榔头敲下上模;将上模放在镶嵌机腔体右边的上平台角落处;继续升起下模,样品完全暴露即可取出,方法与取出上模的方法相同。值得注意的是现在试样温度高达130℃,无法直接操作,需要等待试样在空气中自然冷却到室温后方可以进行后续操作。整个步骤1用时30min。

87.步骤2、磨光:依次递进的选用360目、600目、800目、1000目、1200目、1500目的水砂纸对镶嵌试样的观察面进行磨光操作,操作时,每当需要更换水砂纸目数的时候,将试样与水磨机的接触方向进行180

°

的调换操作,使得上一目数在试样表面留下的划痕能够被消除;当依次完成上述目数的磨光操作后进行抛光操作;

88.步骤3、抛光:进行机械抛光,抛光液的选择为纳米氧化铝抛光液,抛光机的转速为450r/min,将抛光液以细水流状,喷射在抛光绒布上。抛光液中的纳米氧化铝磨粒不断冲刷磨面表面,从而达到抛光的目的;抛光完成后的待检测试样需要迅速放置在浸蚀剂中进行化学浸蚀,之所以需要迅速放置在浸蚀剂中是为了防止抛光面形成氧化薄膜,防止氧化薄膜改变浸蚀条件;

89.步骤4、浸蚀液配置与腐蚀:进行化学浸蚀剂的配置,在干燥洁净的玻璃烧杯中放入干燥洁净的磁力搅拌子,然后用量筒量取35ml蒸馏水,倒入玻璃烧杯中,再用移液器吸入2ml分析纯乙醇,然后将移液器吸头紧贴着玻璃烧杯壁进行放液,紧接着开始在精密电子天平上依次称量8g过硫酸铵,0.2g硅酸钠,0.1g十二烷基苯磺酸钠。玻璃烧杯装入全部物质后,将玻璃烧杯放置在磁力搅拌加热台上,加热温度控制在25℃~35℃,搅拌时间为2min,加热搅拌完成后,得到浸蚀剂。

90.步骤5、金相显微镜观察:最终将经历过上述处理的样品稳定的放置在型号为zeeiss axio verta1的金相显微镜载物台上,进行对焦和拍摄;

91.综上所述,该实施例的实施步骤1用时30min;步骤2用时15min;步骤3用时3min;步骤4用时5min;在具体观察前总共用时53min。

92.对比例6、采用传统浸蚀剂,组分包含:三氯化铬7.2g;重铬酸钾12g;醋酸7ml;硫酸58ml;水45ml,按照实施例2的操作方法进行操作,因为采用现有浸蚀剂,故无需进行实施例中步骤1的该发明的化学浸蚀剂的配置。直接进行后续操作,当对比例6进行到实施例2中的步骤2:抛光步骤时,当抛光完成后,试样待观察面已经存在了大量抛光绒布杂质对试样表面造成了划痕。在进行实施例2中的步骤5:金相显微组织观察时,因为试样表面划痕过多,无法拍摄到具备说服力的清晰显微组织图片,对比例6得到的金相显微图片不具备可用性;并且传统浸蚀剂含有重铬酸钾这种极其严重污染环境的重金属离子,对环境破坏大。

93.综上所述,将实施例2与对比例5相对比,采用本发明技术方案的实施例1相对比使用现有公开的技术,对比例5的取样镶嵌操作就花费了30min。使得实施例2对比对比例5在金相显微组织检验全流程上节省了312%的时间,花费的时间更少,以更快速度获得了试样的金相显微组织图片。

94.将实施例2与对比例6进行比较,采用本发明技术方案的实施例2,相比对比例6,本

发明实施例2中的浸蚀剂不含有重金属离子,对环境更友好,

95.且本发明实施例2中的所配制的浸蚀剂,其中的相关成分能有效去除试样表面附着的污染物,以及在抛光过程中对抛光绒布上相关杂质的清除,使得最后可以拍摄到清晰可用的不具备较深划痕的金相显微组织图片。

96.综上所述,本专利技术方案,根据待测试样的具体情况进行相关步骤的确定,实现快速检验,又能避免相关资源的浪费,使用水磨机以及浸蚀剂浸泡来消除较深的划痕和污渍,将人工从简单重复的金相打磨工作中解放出来;并且本发明的浸蚀剂腐蚀速率适中,操作人员上手简单,腐蚀不足或过腐蚀情况减少,本发明的浸蚀剂具有去污能力,可避免抛光时绒布上的灰尘或杂质对后续浸蚀的干扰,浸蚀剂对环境危害小,对操作人员没有健康隐患,可以在通风不佳的场所使用,使用范围广。

97.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的试验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1