一种发动机作动筒试验考核装置的制作方法

1.本技术属于发动机调节机构作动筒试验加载装置,特别涉及一种发动机作动筒试验考核装置。

背景技术:

2.发动机调节机构作动筒是调节机构的重要组成部分,它为调节机构提供调节叶片位置的动力来源,其可靠性关乎到发动机性能调节功能可否及时实现。其出现故障将影响发动机一系列功能,轻则产生较为严重的磨损或漏油等情况,重则导致发动机停车等严重事故。因此对作动器的考核试验与验证是发动机研制过程中必不可少的过程。目前对调节机构作动器的通用考核方法,包括打压试验、压力脉动试验、耐久性试验等。通常没有专门针对作动筒使用工况的专用试验装置,无法考核作动筒工作过程中出现的横向载荷等产生的影响。因此对作动筒的考核是不完整的,没有完全考核作动筒所处的实际工况,作动筒的考核试验能检查其密封情况、运行功能等性能参数。然而由于实际使用中可能出现复杂的安装结构、复杂的受力情况,如除了作动筒前后铰接连接的二力杆结构受力形式外,由于铰接位置摩擦力的存在,运动过程中会产生较大的侧向载荷,侧向载荷的存在使得作动筒内部活塞、密封件的受力不均,密封胶侧向压力加大,加深密封件的损耗或者作动筒筒壁的大量局部磨损,产生作动筒卡滞不动的故障风险。现有作动筒考核方法已无法满足具体工作环境工况的考核要求。

技术实现要素:

3.为了解决上述问题,本技术提供了一种发动机作动筒试验考核装置,包括:

4.固定装置,具有竖直壁面,作动筒试验件的外筒末端铰接在所述壁面,作动筒试验件的活塞杆铰接有摇臂;

5.阻力模拟装置,包括立柱横梁、作动筒,加扭座,传扭轴,传扭轴的一端通过轴承安装在加扭座上,另一端穿过所述竖直壁面与摇臂铰接,传扭轴的侧壁通过径向延伸的支臂与作动筒的输出轴铰接,作动筒的外筒与立柱横梁铰接;

6.横向力加载装置,包括与作动筒试验件外筒靠近活塞杆一端连接的连接件,以及与所述连接件连接并提供垂直于活塞杆轴线方向的力的驱动装置。

7.上述技术特征提供了作动筒试验件两种力的提供阻力模拟装置与横向力加载装置,解决的传统作动筒试验件实验时没有横向力加载的弊端。

8.优选的是,其中,作动筒试验件安装有位移传感器与力传感器,位移传感器与力传感器又分别连接电液伺服控制器,电液伺服控制器通过控制第一电液伺服阀控制高压油源进入作动筒试验件的流量大小,从而控制作动筒试验件作动,上述技术特征提供了一种闭环控制系统,能够通过位移传感器与力传感器有效控制作动筒试验件的作动。

9.优选的是,电液伺服控制器还连接有第二电液伺服阀,所述第二电液伺服阀控制作动筒作动,将作动筒与第二电液伺服阀17连接,作动筒作为第二电液伺服系统的执行机

构,轴向力作为反馈形式,构成闭环力控制系统,与作动筒试验件的位移控制方式同步进行试验,实现作动筒的轴向力始终与作动筒试验件的运动方向相反。

10.优选的是,作动筒为双出杆作动器,所述双出杆作动器具有两个压力腔,两个所述压力腔通过节流阀连通,本装置构成节流阻力模拟,试验装置均放置在基础平台上,作动筒可对传扭轴施加阻力,当节流阀旋钮调小,控制流量出入时,电液伺服控制器所控制的作动筒试验件按位移载荷谱运动,将扭矩通过传扭轴传递作动筒试验件。由于双出杆作动器的两个压力腔通过节流阀连通,当节流阀流速调小后,其会产生液压阻力,此阻力与作动筒试验件活塞杆的轴向力平衡。当作动器活塞杆反向,从伸出转为收缩时,双出杆作动器的活塞杆也反向,其两个压力腔内的液压油反向流动,依然对作动筒试验件的活塞杆产生阻力作用。从而模拟了作动筒试验件驱动的结构的阻力,节流阀可调整阻力的大小。通过以上方式即实现了可调的阻力,即作动筒活塞杆上的轴向力。

11.优选的是,所述驱动装置为砝码加载组件,包括定滑轮,绳索,以及砝码,所述定滑轮与所述连接件位于同一水平面,所述绳索一端与所述连接件连接,另一端悬挂砝码提供拉力,绳索中部搭在定滑轮上。

12.优选的是,作动筒试验件的外筒末端铰接在所述壁面,具体铰接方式为:所述外筒末端具有单耳结构,所述壁面具有双耳结构,所述单耳结构与所述双耳结构通过销轴铰接。

13.优选的是,所述销轴的轴线与所述壁面平行,所述单耳结构与双耳结构为间隙配合,销轴与单耳结构以及双耳结构分别间隙配合,能够使作动筒试验件沿所述横向力方向晃动,本结构的作动筒试验件连接方式与实际工作环境相同,所述固定装置为工况模拟转接结构,与实际工况完全相同,作动筒试验件安装在工况模拟转接结构上,其连接形式与发动机相同或相似,以模拟作动筒试验件运行过程中的受力情况,如作动筒试验件的尾座安装连接、活塞杆连接方式及运动方式与实际结构均相同或相似。

14.优选的是,力传感器为粘贴应变计,由于运动过程中活塞杆始终处于受力的状态,为有效监测受力状态,将活塞杆进行改装,并粘贴应变计的方式布置轴向力测试桥路,在试验前通过载荷标定的方式将轴向力标定到控制器中,不仅能监测轴向力,也可以通过轴向力作为反馈输入参数参与试验控制,作为本专利模拟的阻力。

15.优选的是,电液伺服控制器编制有位移载荷谱,电液伺服控制器通过所述位移载荷谱控制作动筒试验件作动。

16.优选的是,所述驱动装置包括横向力作动筒以及控制横向力作动筒的横向力电液伺服控制器,横向力可与运动、阻力协调同步加载,满足更为精细化的试验横向力加载。

17.综上所述,本技术的优点包括:

18.1、实现对真实作动筒工况的有效试验考核与验证;

19.2、模拟作动筒的实际使用工况,实现对近真实工作环境工况的模拟;

20.3、有效地考核作动筒的可靠性和耐久性。

附图说明

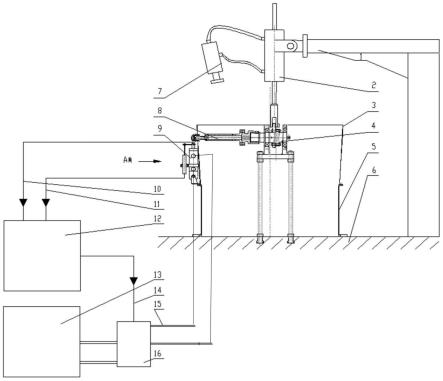

21.图1是实施例一发动机作动筒试验考核装置正视图;

22.图2是实施例一发动机作动筒试验考核装置侧视图;

23.图3是实施例二发动机作动筒试验考核装置视图。

24.1-立柱横梁;2-作动筒;3-模拟转接结构;4-加扭座;5-固定筒;6-基础平台;7-节流阀;8-传扭轴;9-作动筒试验件;10-力传感器反馈信号;11-位移传感器反馈信号;12-电液伺服控制器;13-高压油源;14-伺服阀命令信号;15-高压油管;16-电液伺服阀;17-砝码加载组件,18-摇臂。

具体实施方式

25.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

26.实施例一:如图1所示,发动机作动筒试验考核装置,包括:

27.固定装置,具有竖直壁面,作动筒试验件9的外筒末端铰接在所述壁面,作动筒试验件的活塞杆铰接有摇臂18;

28.阻力模拟装置,包括立柱横梁1、作动筒2,加扭座4,传扭轴8,传扭轴8的一端通过轴承安装在加扭座4上,另一端穿过所述竖直壁面与摇臂18铰接,传扭轴8的侧壁通过径向延伸的支臂与作动筒2的输出轴铰接,作动筒2的外筒与立柱横梁1铰接;

29.横向力加载装置,包括与作动筒试验件外筒靠近活塞杆一端连接的连接件,以及与所述连接件连接并提供垂直于活塞杆轴线方向的力的驱动装置,其中,作动筒试验件9安装有位移传感器与力传感器,位移传感器与力传感器又分别连接电液伺服控制器12,电液伺服控制器12通过控制第一电液伺服阀16控制高压油源13进入作动筒试验件9的流量大小,从而控制作动筒试验件9作动,上述技术特征提供了一种闭环控制系统,能够通过位移传感器与力传感器有效控制作动筒试验件9的作动;

30.电液伺服控制器12编制有位移载荷谱,电液伺服控制器12通过所述位移载荷谱控制作动筒试验件9作动;

31.其中,作动筒试验件9的外筒末端铰接在所述壁面,具体铰接方式为:所述外筒末端具有单耳结构,所述壁面具有双耳结构,所述单耳结构与所述双耳结构通过销轴铰接,所述销轴的轴线与所述壁面平行,所述单耳结构与双耳结构为间隙配合,销轴与单耳结构以及双耳结构分别间隙配合,能够使作动筒试验件9沿所述横向力方向晃动,本结构的作动筒试验件连接方式与实际工作环境相同,所述固定装置为工况模拟转接结构,与实际工况完全相同,作动筒试验件安装在工况模拟转接结构上,其连接形式与发动机相同或相似,以模拟作动筒试验件运行过程中的受力情况,如作动筒试验件的尾座安装连接、活塞杆连接方式及运动方式与实际结构均相同或相似;

32.电液伺服控制器12还连接有第二电液伺服阀17,所述第二电液伺服阀17控制作动筒2作动,将作动筒与第二电液伺服阀17连接,作动筒作为第二电液伺服系统的执行机构,轴向力阻力作为反馈形式,构成闭环力控制系统,与作动筒试验件的位移控制方式同步进行试验,实现作动筒的轴向力始终与作动筒试验件的运动方向相反。

33.实施例二:发动机作动筒试验考核装置,包括:

34.固定装置,具有竖直壁面,作动筒试验件9的外筒末端铰接在所述壁面,作动筒试验件的活塞杆铰接有摇臂18;

35.阻力模拟装置,包括立柱横梁1、作动筒2,加扭座4,传扭轴8,传扭轴8的一端通过轴承安装在加扭座4上,另一端穿过所述竖直壁面与摇臂18铰接,传扭轴8的侧壁通过径向延伸的支臂与作动筒2的输出轴铰接,作动筒2的外筒与立柱横梁1铰接;

36.横向力加载装置,包括与作动筒试验件外筒靠近活塞杆一端连接的连接件,以及与所述连接件连接并提供垂直于活塞杆轴线方向的力的驱动装置,其中,作动筒试验件9安装有位移传感器与力传感器,位移传感器与力传感器又分别连接电液伺服控制器12,电液伺服控制器12通过控制第一电液伺服阀16控制高压油源13进入作动筒试验件9的流量大小,从而控制作动筒试验件9作动,上述技术特征提供了一种闭环控制系统,能够通过位移传感器与力传感器有效控制作动筒试验件9的作动;

37.电液伺服控制器12编制有位移载荷谱,电液伺服控制器12通过所述位移载荷谱控制作动筒试验件9作动;

38.其中,作动筒试验件9的外筒末端铰接在所述壁面,具体铰接方式为:所述外筒末端具有单耳结构,所述壁面具有双耳结构,所述单耳结构与所述双耳结构通过销轴铰接,所述销轴的轴线与所述壁面平行,所述单耳结构与双耳结构为间隙配合,销轴与单耳结构以及双耳结构分别间隙配合,能够使作动筒试验件9沿所述横向力方向晃动,本结构的作动筒试验件连接方式与实际工作环境相同,所述固定装置为工况模拟转接结构,与实际工况完全相同,作动筒试验件安装在工况模拟转接结构上,其连接形式与发动机相同或相似,以模拟作动筒试验件运行过程中的受力情况,如作动筒试验件的尾座安装连接、活塞杆连接方式及运动方式与实际结构均相同或相似;

39.与实施例一不同的是,电液伺服控制器12还连接有第二电液伺服阀17,所述第二电液伺服阀17控制作动筒2作动,将作动筒与第二电液伺服阀17连接,作动筒作为第二电液伺服系统的执行机构,轴向力阻力作为反馈形式,构成闭环力控制系统,与作动筒试验件的位移控制方式同步进行试验,实现作动筒的轴向力始终与作动筒试验件的运动方向相反,作动筒2为双出杆作动器,所述双出杆作动器具有两个压力腔,两个所述压力腔通过节流阀连通,本装置构成节流阻力模拟,试验装置均放置在基础平台上,作动筒可对传扭轴施加阻力,当节流阀旋钮调小,控制流量出入时,电液伺服控制器所控制的作动筒试验件按位移载荷谱运动,将扭矩通过传扭轴传递作动筒试验件。由于双出杆作动器的两个压力腔通过节流阀连通,当节流阀流速调小后,其会产生液压阻力,此阻力与作动筒试验件活塞杆的轴向力平衡。当作动器活塞杆反向,从伸出转为收缩时,双出杆作动器的活塞杆也反向,其两个压力腔内的液压油反向流动,依然对作动筒试验件的活塞杆产生阻力作用。从而模拟了作动筒试验件驱动的结构的阻力,节流阀可调整阻力的大小。通过以上方式即实现了可调的阻力,即作动筒活塞杆上的轴向力。

40.上述技术特征提供了作动筒试验件9两种力的提供阻力模拟装置与横向力加载装置,解决的传统作动筒试验件9实验时没有横向力加载的弊端,实现对真实作动筒工况的有效试验考核与验证;模拟作动筒的实际使用工况,实现对近真实工作环境工况的模拟;有效地考核作动筒的可靠性和耐久性。

41.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1