一种光伏用光致发光缺陷检测仪的空间分辨率的测试方法与流程

一种光伏用光致发光缺陷检测仪的空间分辨率的测试方法

【技术领域】

1.本发明涉及一种光伏用光致发光缺陷检测仪,具体地说,是一种光伏用光致发光缺陷检测仪的空间分辨率的测试方法。

背景技术:

2.光伏用光致发光(pl)缺陷检测仪是通过用一定波长的光激发太阳电池或硅片,使其发出特定波长的光,再使用滤光及感光原件捕捉太阳电池或硅片发出的光信号,经过计算机处理后展现在屏幕上,能够发现太阳电池或硅片中肉眼无法发现的缺陷,其原理示意图如图1所示。成像系统是光伏用光致发光缺陷检测仪最关键的部分之一,目前没有针对该类设备成像系统性能评估方法及装置。

3.一种类似的方法为国际标准iso12233 photography-electronic still picture imaging_resolution and spatial frequency responses与cipa dc-003resolution measurement methods for digital cameras中空间分辨率的测试方法,即使用数码相机专用的测试板(如图2所示),测试板中包含一系列楔形图案,如图3所示,该图案由5条等宽黑线间等距隔排列组成(间隔距离等于黑线宽度),黑线宽度与间隔距离由宽到窄形成楔形图案,通过目视或专用算法找到无法数出5条黑线的位置时,其对应的空间分辨率即为该相机对应的空间分辨率。

4.另一种类似的方法为光伏组件电致发光缺陷检测仪成像系统校准方法,原理如图4所示,电致发光缺陷检测仪是通过对光伏组件正负极通电,使得组件发出红外光,再使用ccd相机或红外相机进行捕捉,光信号经过电脑处理后成像。其是采用特制的空间分辨率测试板,如图5所示,测试板上有一系列6条等宽镂空矩形等距排列组成的形状(间隔距离等于镂空宽度),将该空间分辨率测试板粘贴在光伏组件测试位置上,使用光伏组件电致发光发出的光作为背景光,透过测试板中镂空位置,形成一系列疏密不一的等宽等距线对,通过目视方法找出能够数出5条黑线的图案对应的空间分辨率,即为该光伏组件电致发光缺陷检测仪该位置对应的空间分辨率。

5.然而以上两种方法不适用于光致发光缺陷检测仪的性能评估,原因是目前光伏用光致发光缺陷检测仪测试面积最大一般为210mm*210mm,一般该类设备中心区域与四周区域成像性能不同(一般为中心较好,角落较差),为了客观评估pl设备成像性能,需要对中心及四周都进行测试评估。而以上两种方法分别针对的是数码相机和光伏组件电致发光缺陷检测仪,其测试板中空间分辨率测试区域的图像(楔形图案,线对图像)相对于光伏用光致发光缺陷检测仪来说都过大,无法对光伏用光致发光缺陷检测仪具体位置进行精确的评估。

技术实现要素:

6.鉴于此,本发明要解决的技术问题,在于提供一种光伏用光致发光缺陷检测仪的空间分辨率的测试方法,通过缩小空间分辨率板,同时增加定位线以获得不同角度下的空

间分辨率,最终实现对光伏用光致发光缺陷检测仪成像系统空间分辨率的评估。

7.为达到前述发明之目的,本发明提供了一种光伏用光致发光缺陷检测仪的空间分辨率的测试方法,采用一系列的空间分辨率测试板进行测试,每块所述测试板对应不同的空间分辨率;每块所述测试板由不透光的材料制成,整体为(20~50)mm

×

(20~50)mm的正方形,;每块所述测试板上设有空间分辨率标记,菱形定位线框和n个镂空矩形,n≥2;所述空间分辨率标记设在所述正方形的一角部;所述菱形定位线框内接于所述正方形的各边中点;各个所述镂空矩形长度和宽度分别相等,且相邻两个矩形的间距等于矩形的宽度;各个所述镂空矩形的宽度与间距由该测试板对应的空间分辨率决定,二者满足关系式rs=1/2d,式中rs为空间分辨率,d为矩形间距与宽度;

8.所述空间分辨率的测试方法包括下述步骤:

9.s1、确定测试位置为光伏用光致发光缺陷检测仪的所需测试区域的中心与四角;

10.s2、将最小空间分辨率的所述空间分辨率测试板依次放置于不同的测试位置上;设置所述空间分辨率测试板为第一测试角度,所述空间分辨率测试板下放置太阳电池片或硅片,用图像空间分辨率测试法确定不同的测试位置在第一测试角度上所对应的空间分辨率;

11.s3、将所述空间分辨率测试板旋转至第二测试角度,并依次放置于不同的测试位置上,所述空间分辨率测试板下放置太阳电池片或硅片,用图像空间分辨率测试法确定不同的测试位置在第二测试角度上所对应的空间分辨率;

12.s4、将所述空间分辨率测试板旋转至第三测试角度,并依次放置于不同的测试位置上,所述空间分辨率测试板下放置太阳电池片或硅片,用图像空间分辨率测试法确定各个测试位置在第三测试角度上所对应的空间分辨率;

13.s5、将所述空间分辨率测试板旋转至第四测试角度,并依次放置于不同的测试位置上,所述空间分辨率测试板下放置太阳电池片或硅片,用图像空间分辨率测试法确定各个测试位置在第四测试角度上所对应的空间分辨率;

14.s6、在所有测试位置的不同倾斜角度下的空间分辨率都得到以后,对于相同的测试角度下,所有测试位置中空间分辨率最低的值即为当前被测的光伏用光致发光缺陷检测仪在该测试角度下对应的空间分辨率;

15.其中图像空间分辨率测试法确定该测试位置在对应测试角度上所对应的空间分辨率具体是:先使用最小空间分辨率的空间分辨率测试板,用光伏用光致发光缺陷检测仪拍摄图像,拍摄的图像为明暗相间的条纹图像,通过目视判别,如果能够数出n-1条黑线(n为空间分辨率测试板镂空矩形数量),则更换下一个更高空间分辨率的测试板,直到在拍摄的图像上无法数出n-1条黑线位置为止,则上一个空间分辨率测试板所对应的空间分辨率即为该测试位置在对应测试角度上所对应的空间分辨率。

16.本发明的优点在于:本发明通过设置一系列的空间分辨率测试板,每块空间分辨率测试板对应一个不同的空间分辨率;从而缩小空间分辨率测试板的尺寸,以利于在所需测试区域的中心与四角这些不同的测试位置进行测试,同时空间分辨率测试板上增加定位线,利于倾斜45

°

与-45

°

测试角度的定位,以获得不同角度下的空间分辨率。在测试方法上,针对光伏用光致发光缺陷检测仪所需测试区域的中心与四角这些测试位置分别进行测试,且每个测试位置针对不同的测试角度进行测试,从而能够测量光伏用光致发光缺陷检测仪

的不同位置不同角度下的空间分辨率;最终实现对光伏用光致发光缺陷检测仪成像系统空间分辨率的评估,弥补了现有技术中无法对光伏用光致发光缺陷检测仪具体位置进行精确的评估的空白。

【附图说明】

17.下面参照附图结合实施例对本发明作进一步的说明。

18.图1是现有的光伏用光致发光测量原理示意图。

19.图2是现有的数码相机专用测试板的结构示意图。

20.图3是现有的数码相机专用测试板上的一楔形图案的结构示意图。

21.图4是现有的电致发光缺陷检测仪的测量原理示意图。

22.图5是现有的空间分辨力测试板的结构示意图。

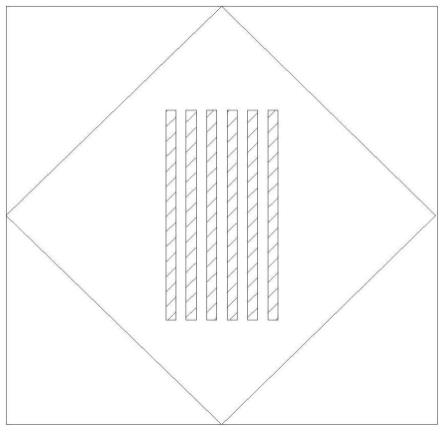

23.图6是本发明空间分辨率测试板的结构示意图。

24.图7是本发明光伏用光致发光缺陷检测仪的所需测试区域中测试位置的分布示意图。

25.图8是本发明光伏用光致发光缺陷检测仪的空间分辨率的测试方法的流程图。

【具体实施方式】

26.本发明实施例通过提供一种光伏用光致发光缺陷检测仪的空间分辨率的测试方法,通过缩小空间分辨率板,同时增加定位线以获得不同角度下的空间分辨率,最终实现对光伏用光致发光缺陷检测仪成像系统空间分辨率的评估。

27.本发明实施例中的技术方案为解决上述问题,总体思路如下:通过设置一系列的空间分辨率测试板,每块空间分辨率测试板对应一个不同的空间分辨率,从而缩小空间分辨率测试板的尺寸,以利于在所需测试区域的中心与四角这些不同的测试位置进行测试,同时空间分辨率测试板上增加定位线,利于倾斜45

°

与倾斜-45

°

测试角度的定位,以获得不同角度下的空间分辨率。另外,在测试方法上,针对光伏用光致发光缺陷检测仪所需测试区域的中心与四角这些测试位置分别进行测试,且每个测试位置针对不同的测试角度进行测试,从而能够测量光伏用光致发光缺陷检测仪的不同位置不同角度下的空间分辨率;最终实现对光伏用光致发光缺陷检测仪成像系统空间分辨率的评估,弥补了现有技术中无法对光伏用光致发光缺陷检测仪具体位置进行精确的评估的空白。

28.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

29.请参阅图6所示,本实施例提供一种光伏用光致发光缺陷检测仪的空间分辨率测试板,包括一系列的测试板,每块所述测试板对应不同的空间分辨率;

30.每块所述测试板由不透光的材料制成,整体为(20~50)mm

×

(20~50)mm的正方形,厚度为0.1mm以下,这样的厚度一方面既能保证不透光,又能方便操作;

31.每块所述测试板上设有空间分辨率标记,菱形定位线框和n个镂空矩形(n≥2);所述空间分辨率标记设在所述正方形的一角部;所述菱形定位线框内接于所述正方形的各边中点;各个所述镂空矩形长度和宽度分别相等,且相邻两个矩形的间距等于矩形的宽度;

32.各个所述镂空矩形的宽度与间距由该测试板对应的空间分辨率决定,二者满足关

系式rs=1/2d,式中rs为空间分辨率(也为空间分辨率标记上的数值),d为矩形间距与宽度。

33.每块所述测试板上设置的空间分辨率标记例如“0.71lp/mm”字样,用于说明该片测试卡对应的空间分辨率,空间分辨率单位为lp/mm(线对/毫米),不同的测试板前方的数值不同。其中,在本实施例的一系列的所述测试板中,最小空间分辨率为0.25lp/mm,后一个测试板空间分辨率为前一个测试板线对的10

0.05

倍,以此类推。

34.菱形定位线框,由于该装置需要测量水平,垂直,倾斜45

°

,倾斜-45

°

四种不同测试角度下的空间分辨率,例如图6所示位置为垂直测试角度,将其旋转90

°

后则为水平测试角度,将其顺时针旋转45

°

为倾斜45

°

测试角度,将其顺时针旋转-45

°

为倾斜-45

°

测试角度,菱形定位线框是为了在旋转至倾斜45

°

和-45

°

测试角度时,用起到定位作用,当将菱形定位线框的任一条线旋转至水平或垂直时即可完成定位。

35.n个镂空矩形,由于是镂空设置,当光透过镂空矩形后,即可在光伏用光致发光缺陷检测仪的屏幕上形成线对图像,即可根据图像判别确定该设备空间分辨率。

36.请参阅图6至图8所示,所述空间分辨率的测试方法包括下述步骤:

37.s1、确定测试位置为光伏用光致发光缺陷检测仪的所需测试区域的中心与四角;

38.s2、将最小空间分辨率的所述空间分辨率测试板依次放置于不同的测试位置上;设置所述空间分辨率测试板为第一测试角度,所述空间分辨率测试板下放置太阳电池片或硅片,用图像空间分辨率测试法确定该测试位置在第一测试角度上所对应的空间分辨率;

39.s3、将所述空间分辨率测试板旋转至第二测试角度,并依次放置于不同的测试位置上,所述空间分辨率测试板下放置太阳电池片或硅片,用图像空间分辨率测试法确定该测试位置在第二测试角度上所对应的空间分辨率;

40.s4、将所述空间分辨率测试板旋转至第三测试角度,并依次放置于不同的测试位置上,所述空间分辨率测试板下放置太阳电池片或硅片,用图像空间分辨率测试法确定该测试位置在第三测试角度上所对应的空间分辨率;

41.s5、将所述空间分辨率测试板旋转至第四测试角度,并依次放置于不同的测试位置上,所述空间分辨率测试板下放置太阳电池片或硅片,用图像空间分辨率测试法确定各个测试位置在第四测试角度上所对应的空间分辨率;

42.s6、在所有位置的不同倾斜角度下的空间分辨率都得到以后,对于相同的测试角度下,所有测试位置中空间分辨率最低的值即为当前被测的光伏用光致发光缺陷检测仪在该测试角度下对应的空间分辨率;

43.其中图像空间分辨率测试法确定该测试位置在对应测试角度上所对应的空间分辨率具体是:先使用最小空间分辨率的空间分辨率测试板,用光伏用光致发光缺陷检测仪拍摄图像,拍摄的图像为明暗相间的条纹图像,通过目视判别,如果能够数出n-1条黑线(n为空间分辨率测试板镂空矩形数量),则更换下一个空间分辨率测试板,直到在拍摄的图像上无法数出n-1条黑线位置为止,则上一个空间分辨率测试板所对应的空间分辨率即为各个测试位置在对应测试角度上所对应的空间分辨率。

44.其中,所述第一测试角度为垂直测试角度,即在拍摄的图像上,空间分辨率测试板矩形长边垂直于水平线的角度为垂直测试角度;所述第二测试角度为水平测试角度,即垂直测试角度旋转90

°

所对应的测试角度为水平测试角度,所述第三测试角度为倾斜45

°

,即

垂直测试角度顺时针旋转45

°

所对应的测试角度为水平测试角度,所述第四测试角度为倾斜-45

°

,即垂直测试角度顺时针旋转-45

°

所对应的测试角度为水平测试角度。

45.所述步骤s4与s5中,在将所述空间分辨率测试板旋转至第三和第四测试角度时,通过所述空间分辨率测试板中的菱形定位线框进行定位,将菱形定位线框的任一条线旋转至水平或垂直时完成定位。

46.所述步骤s2、s3、s4、s5中,将所述空间分辨率测试板依次放置于不同的测试位置上时需保证n个镂空矩形完全落在光伏用光致发光缺陷检测仪的检测范围内,同时也需保障n个镂空矩形完全落在太阳电池或硅片上。

47.本发明的优点在于:通过设置一系列的空间分辨率测试板,每块空间分辨率测试板对应一个不同的空间分辨率,从而缩小空间分辨率测试板的尺寸,以利于在所需测试区域的中心与四角这些不同的测试位置进行测试,同时空间分辨率测试板上增加定位线,利于倾斜45

°

和-45

°

测试角度的定位,以获得不同角度下的空间分辨率。另外,在测试方法上,针对光伏用光致发光缺陷检测仪所需测试区域的中心与四角这些测试位置分别进行测试,且每个测试位置针对不同的测试角度进行测试,从而能够测量光伏用光致发光缺陷检测仪的不同位置不同角度下的空间分辨率;最终实现对光伏用光致发光缺陷检测仪成像系统空间分辨率的评估,弥补了现有技术中无法对光伏用光致发光缺陷检测仪具体位置进行精确的评估的空白。

48.虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1