一种基于光谱监测的蛋白酶解过程智能化控制系统及方法

1.本发明涉及农副产品深加工及功能性食品制备的装备领域,可用于对蛋白酶解产物的水解度、多肽浓度和各种生物活性进行预测,通过以plc为主控制器的智能控制系统判定酶解反应的终点或多酶酶解的柔性切换点。

背景技术:

2.将大米、玉米或小麦等来源的蛋白通过酶解反应制备成具有生物活性的多肽具有重要商业价值。酶法水解已经成为利用蛋白质制备生物活性肽的主要技术之一。但是,酶水解一般需要的时间比较长,酶利用率普遍不高,因此,在工业生产中如何提高酶解效率是极其重要的问题。

3.近年来,随着计算机、自动控制技术的飞速发展,自动化、智能化控制已渗透到工业生产的诸多领域。然而,对于蛋白酶解过程,存在一系列平行反应,是一个产物多样、反应复杂的系统,单纯的化学测定和分析方法存在检测时间长、数据滞后等不足,而以某一(些)目标值为监控指标实现反应终点判别的智能控制研究尚鲜有报道。因此,现有的多数酶解反应是一个“开环”状态,只能通过预试验等经验方法人工设定一个反应时间,而反应的效果如何需要通过后期的离线指标测定。这极易造成酶解反应不足或过度酶解,从而带来资源浪费或效率低下。

4.微型光纤近红外光谱技术作为一种食品物理快速检测方法,被本课题组成功应用于酶解过程关键信息的原位实时监测,对于酶解过程的智能化控制有重要的意义。zhang等采用微型光纤式近红外光谱仪采集小麦谷朊蛋白酶解过程的光谱,并利用联合区间偏最小二乘法建立模型,对水解度和ace抑制率进行预测,模型相关系数均高于0.9,效果良好(food research international,2017,99:147-54)。cui等在牛奶蛋白酶解过程中利用微型光纤式采集的近红外光谱用偏最小二乘、区间偏最小二乘和联合区间偏最小二乘进行建模,比较了三种方法对酶解产物ace抑制率的预测效果(ultrasonics sonochemistry,2020,62:104859)。中国发明专利“一种基于胃肠消化的大分子多肽制备原位实时监测方法”(zl201711111354.3)采用近红外光谱在线监测大分子多肽的酶解过程,实现了蛋白酶解过程的快速实时监测。然而,目前的研究主要集中在光谱建模上,对于构建一个完整的智能控制系统的研究比较缺乏。

技术实现要素:

5.本发明的目的是针对上述问题提出一种基于光谱监测的蛋白酶解过程智能化控制系统及方法对酶解过程进行终点判定和多酶酶解柔性切换应用,提高酶解反应的效率和产物质量。

6.为了实现上述目的,本发明的技术方案如下:

7.一种基于光谱监测的蛋白酶解过程智能化控制系统,总体结构包括上位机、下位机、微型光纤探头式近红外光谱仪、现场设备和酶解反应器。上位机和下位机由rs485通信

电缆连接,上位机和近红外光谱仪由rs232通信电缆连接,上位机和微型光纤探头式近红外光谱仪由rs232通信电缆连接,下位机与现场设备由导线连接,现场设备探头部分置于酶解反应器。

8.所述的基于光谱监测的蛋白酶解过程智能化控制系统,上位机为计算机,利用微型光纤探头式光谱仪对反应器中蛋白酶解产物的理化指标进行原位实时监测,采用化学计量学方法进行建模,通过模型对酶解产物的理化指标进行定量预测;计算机安装有实时预测软件,可将建立的优质模型导入,实时地输出采集的蛋白酶解液光谱对应的理化指标预测值;上位机可与下位机进行串口通信,实现数据的发送与接收,能够自动识别串口号。

9.所述的基于光谱监测的蛋白酶解过程智能化控制系统,下位机为plc控制器,可以通过串口通信接收上位机预测软件经模型运算得到的理化指标和现场设备检测的信号,并将这些状态显示于触摸屏,与多个执行机构相连,进行温度和ph状态的调节、酶解状态的判定,给出提示或报警信号。plc型号为西门子公司生产的s7-200,cpu型号为cpu226,输入接口共24个点,输出接口共16个点。扩展模块选用em235,具有模拟量输入和输出功能,内部有12位的a/d转换器。

10.所述的基于光谱监测的蛋白酶解过程智能化控制系统,微型光纤探头式近红外光谱仪用于采集蛋白酶解过程中的光谱,其光学结构主要包括光源、检测器、分光系统和测样附件。光谱仪配备dh2000系列氘-卤灯光源,波长范围覆盖215-2500nm,光纤探头使用的是tp300-vis-nir浸入式透射探头(波长范围400-2500nm),探头套管直径6.35mm。

11.所述的基于光谱监测的蛋白酶解过程智能化控制系统,现场设备包括人机界面触摸屏、检测设备和加料泵。人机界面采用西门子smart line 700触摸屏,使用rs485与plc实现通讯。检测设备包括温度检测模块和ph检测模块。温度检测模块由温度传感器和变送器组成,传感器采用的是pt100热电偶,变送器对传感器的信号进行处理后再输出为电流信号。ph检测采用的是mik-ph160ph仪,测量范围0~14,精度为

±

0.02,探头配备有防腐层,ph值经变送器转换为4~20ma电流信号传送至plc控制器。加料泵用于酸、碱或酶的添加,本装置使用的是精度高、转速可调、泵管流量小的微型蠕动泵。

12.所述的基于光谱监测的蛋白酶解过程智能化控制系统,酶解反应器主要由反应池,温控系统,搅拌器,酸、碱和酶的添加口,浸入式透射探头,ph探头和温度探头组成。温度、ph值、搅拌速度等参数可调。

13.所述的基于光谱监测的蛋白酶解过程智能化控制系统,蛋白酶解过程智能化控制的内容至少包括但不限于酶解反应的终止、多酶酶解反应蛋白酶的切换、ph值的保持与调整、温度的保持与调整;对于酶解反应终止和蛋白酶切换的判断,以目标指标相邻连续多次测试所获的均值和相邻两次预测值之差的绝对值分别达到设定的阈值1和阈值2为条件1和条件2,分三种情况判断:随着酶解时间的延长,在条件1没有达到之前,条件2先达到,则只以条件2为判断标准;若连续多次所测均值逐渐接近并超过阈值1,则同时以条件1和2为判断标准;若连续多次所测均值快速超过阈值1,则只以条件2为判断标准。蛋白酶切换阈值1与阈值2的设定大于酶解反应终止。

14.基于上述蛋白酶解过程智能化控制系统的方法,按照下述步骤进行:

15.分别配备不同底物浓度的蛋白悬浮液,预热之后调整至合适的ph值,再将蛋白酶加入悬浮液启动酶解反应。酶解反应过程中,每间隔某一时间取样一次,离线测定样品的化

学指标理化值。每次取样的同时,采集酶解液光谱并保存于计算机,酶解结束后100℃水浴灭酶,总的样品数要大于等于80个。

16.采用卷积平滑处理对采集的光谱进行预处理,再用偏最小二乘回归分析建立化学指标的校正模型和预测模型,将建立的模型优选保存待用。

17.调整到所需的温度和ph,加入反应蛋白酶启动酶解反应,上位机软件根据上一步建立的模型预测化学指标,并将预测值通过串口通信传递至plc进行数学计算和比较,当满足条件时即可终止酶解反应,或者切换蛋白酶继续反应直到达到终止条件再终止酶解反应;当温度和ph偏离预设值时,启动温控系统和酸/碱泵进行动态纠偏。

18.其中所述的蛋白为大米蛋白、玉米蛋白、小麦蛋白等。

19.本发明的突出特点是:

20.本发明一种基于光谱监测的蛋白酶解过程智能化控制系统与现有技术相比,可对蛋白酶解反应中的温度、ph等参数进行动态纠偏,使反应的条件更加稳定,并可对需要采样的酶解产物的多种理化值进行实时在线原位监测以判定反应的程度,避免了现有蛋白酶解反应过程“开环”运行带来的效果不可预知、酶解不足或过度酶解的状况。

21.将本发明一种基于光谱监测的蛋白酶解过程智能化控制系统的方法应用于大米蛋白酶解过程,对底物浓度分别为20、35、40、45和60g/l的大米蛋白酶解过程进行终点判定,预测值和实测值之间的r2分别为0.8406、0.8852、0.8360、0.8613和0.8305,说明具有较高的精度,可以用于终点判断;对大米蛋白进行双酶酶解柔性切换控制,将底物浓度分别为35、40和45g/l的大米蛋白溶液采用碱性蛋白酶(第一阶段)和中性蛋白酶(第二阶段)酶解。与单一碱性蛋白酶酶解效果比较发现,以单一碱性蛋白酶酶解时相同的ace抑制率为终点判定指标,时长分别缩短了30、15和27min,大大提高了酶解效率。

附图说明

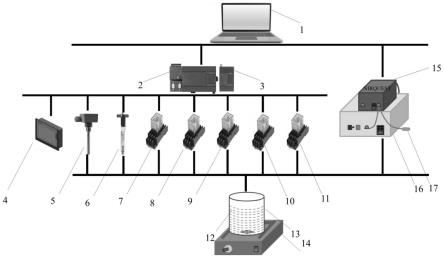

22.图1是一种基于光谱监测的蛋白酶解过程智能化控制系统示意图,其中,1-上位机、2-plc、3-em235、4-触摸屏、5-温度传感器、6-ph电极探头、7-酸泵继电器、8-碱泵继电器、9-1#酶泵继电器、10-2#酶泵继电器、11-水浴继电器、12-样品、13-酶解反应池、14-磁力搅拌器、15-光谱仪、16-光源、17-光纤探头;

23.图2是温度的pid控制框图;

24.图3是s7-200 plc与上位机自由口通信数据接收过程示意图;

25.图4是一种蛋白酶解过程智能化控制方法流程图;

26.图5是上位机预测软件主界面。

具体实施方式

27.在本发明中所使用的术语,除非有另外说明,一般具有本领域普通技术人员通常理解的含义。下面结合具体的实施例,并参照数据进一步详细地描述本发明。应理解,这些实施例只是对本发明进行进一步说明,不能理解为对本发明保护范围的限定,该领域的技术工程师可根据上述发明的内容对本发明作出一些非本质的改进和调整。

28.在以下的实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。所用试剂的来源、商品名以及有必要列出其组成成分者,均在首次出现时标明,其后所用相

同试剂如无特殊说明,均以首次标明的内容相同。

29.一种基于光谱监测的蛋白酶解过程智能化控制系统,其硬件结构包括上位机、下位机、微型光纤探头式近红外光谱仪、现场设备和酶解反应器。具体连接根据说明书附图1,上位机计算机1与下位机plc控制器2和微型光纤探头式近红外光谱仪15通过通信电缆相连,近红外光谱仪15与氘-卤灯光源16通过光纤相连,plc控制器和模拟量模块em235 3、触摸屏4、温度传感器5、ph探头6、水浴继电器7以及加料继电器(8-11)相连,蛋白酶解液12置于酶解反应池13,磁力搅拌器14用于酶解反应中对酶解液的搅拌。计算机1中的建模软件可对蛋白酶解产物的理化指标通过原位实时光谱检测,采用化学计量学方法如偏最小二乘回归分析进行建模,模型可实现理化指标的定量预测。计算机中的预测软件,可将建立的优质模型导入,实时输出采集的蛋白酶解液光谱对应的理化指标预测值。上位机计算机可与下位机plc控制器进行串口通信,进行数据传送。下位机为plc控制器2,可以通过串口通信接收上位机预测软件经模型运算得到的理化指标,还可以接收现场设备温度传感器5和ph探头6检测的信号,并将这些状态显示于触摸屏4,还同时与多个继电器相连(7-11),进行温度和ph状态的调节,以及酶解状态的判定,给出提示或报警信号。扩展模块em235 3连接于plc控制器,具有模拟量输入和输出功能。近红外光谱仪15相连的光纤探头17用于采集蛋白酶解过程中的光谱并保存于计算机。酶解反应池13放置于可调速磁力搅拌器14之上,磁力搅拌器用于对酶解反应池中各种物料的迅速均匀混合。

30.一种基于光谱监测的蛋白酶解过程智能化控制系统,软件系统设计包括plc控制系统设计、触摸屏组态和上位机预测软件设计。

31.所述的软件系统设计中plc控制系统设计包括温度及ph控制、plc与触摸屏的通信和变量连接、plc与上位机软件的通信和酶解终点的判别及柔性切换控制:

32.(1)温度及ph控制

33.利用s7-200 plc中自带的pid回路模块实现温度的闭环控制。控制思路如说明书附图2所示,首先将温度传感器采样的温度值通过变送器转换为电信号,再通过em235模拟量输入输出模块的a/d转换将电信号转换为数字量df。将df与设定的温度值d0比较得到一个误差信号e

t

,通过pid调节与d/a转换后的输出量用来控制电热丝的加热时间。pid的调用由定时中断0实现,时间设置为100ms。pid闭环控制可使最终的温度稳定在设定值,一般允许较小的误差存在。s7-200 plc带有8个pid回路,因此,采用同温度控制的方法实现ph的控制。

34.(2)plc与触摸屏的通信和变量连接

35.s7-200 plc共有两个port口,port 0用于下载程序以及与触摸屏连接,采用rs485通信,通信协议为ppi。plc地址和波特率分别设置为2和9.6kbps。触摸屏画面中的按键或显示元件与plc连接的变量共36个,包括输入变量和输出变量。

36.(3)plc与上位机软件的通信

37.s7-200 plc与上位机软件的通信使用port 1,采用自由口通信方式。通信中一个完整的报文帧包括一个起始位、中间的7或8位数据位、一位校验位(或没有校验位)和一个停止位。起始位为1,表示空闲,可以传输数据,而在数据传输过程中,起始位始终为0。

38.plc中自由口通信使用的发送和接收指令分别为xmt和rcv。该发明中plc主要从上位机接收预测的理化指标,只用到数据接收功能。接收过程如说明书附图3所示,定义的寄

存器有:smb130=16#09,无奇偶校验,8位数据自由口通信模式,波特率为9600;smb187=2#10110000,允许接收信息;smb189作为结束信息;smb189=16#0d,定义0d作为结束符;smw190=5,定义空闲线检测时间;smb194=100,定义最大接收字符为100字节。

39.(4)酶解终点的判别及柔性切换控制

40.plc将从上位机接收的理化指标进行数据格式转换、数学运算、比较之后判定是否到达酶解终点或多酶酶解切换点,控制流程如说明书附图4所示。蛋白酶解系统准备完毕后,选择控制模式为终点判别或柔性切换模式,加入反应蛋白酶开始酶解,同时将上位机软件所得预测的ace抑制率理化指标传送至plc进行计算和比较,当满足条件时即可终止酶解,x0和e0为预设的阈值。酶解终点或切换点的判断有两个条件,条件1为连续n次预测所得ace抑制率的平均值,条件2为相邻两次预测值之差的绝对值,计算公示如式1和式2所示:

[0041][0042]em

=|x

m-x

m-1

|

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式2)

[0043]

式中,xi为第i次预测的理化值;为连续n次预测所得理化值的平均值;t表示当前预测是第几次预测;xm和x

m-1

分别为第m和(m-1)次预测的理化值,em为相邻两次预测理化值之差的绝对值。

[0044]

分三种情况判断:若连续多次所测均值始终小于x0,则只以条件2为判断标准,即当相邻两次预测值的差em小于等于e0时,表示酶解反应趋于平稳,目标指标变化不大,达到了酶解终点或蛋白酶切换点;若连续多次所测均值逐渐接近并超过x0,则同时以条件1和2为判断标准,即当大于等于x0且em小于等于e0时,表示酶解反应趋于平稳,目标指标变化不大,达到了酶解终点或蛋白酶切换点;若连续多次所测均值快速超过x0,则只以条件2为判断标准,即em小于等于e0时,表示酶解反应趋于平稳,目标指标变化不大,达到了酶解终点或蛋白酶切换点。

[0045]

所述的触摸屏组态画面包括主界面、操作界面和指标曲线。主界面的功能为子页面功能键。操作界面的功能包括温度和ph的显示与设置、手动加料(酸、碱和酶)、泵管清洗、阈值设置和状态显示。指标曲线画面采用了触摸屏中的趋势线功能,将预测所得理化指标进行动态显示。

[0046]

所述的上位机预测软件的主要功能是实现理化指标预测并将数据传送至plc下位机,主界面如说明书附图5所示。首先载入预先保存在该计算机中的模型文件,然后将光谱仪实时采集的光谱保存至上位机软件保存路径中的spectrum文件夹,点击主界面上的“启动分析”即开始进行定量预测。该软件最多可同时预测四个理化指标,指标值及变化状态显示于主界面窗口。同时,预测的理化指标通过plc通信窗口传送至plc中的变量寄存器,传送的数据格式为16进制,以“0d”作为结束符。该软件还具有调取历史数据、报告预览和打印报告功能。

[0047]

上述一种基于光谱监测的蛋白酶解过程智能化控制系统,具体操作步骤如下:

[0048]

s1、开启计算机上位机中的光谱采集软件、理化指标预测软件;

[0049]

s2、对光谱采集软件的光谱保存路径、采集条件进行设置;

[0050]

s3、将预先建立的定量模型载入预测软件并保存模型;

[0051]

s4、启动plc控制器和触摸屏人机界面,初始化变量,选择判定模式;

[0052]

s5、将配备好的蛋白悬浮液放入酶解反应池,启动磁力搅拌器匀速搅拌,在触摸屏上设置酶解反应所需的温度和ph,使加热水浴和加碱或加酸微型蠕动泵工作,待达到预设值后进行下一步操作;

[0053]

s6、在理化指标预测软件中打开串口,启动与plc的串口通讯,使预测的理化值可以实时传送至plc控制器;

[0054]

s7、加入蛋白酶启动酶解,对预测软件输出的化学指标进行数据转换和数学运算,判断是否到达终点值或多酶酶解的切换值;

[0055]

s8、达到终点值,酶解反应结束;达到切换值换酶,进行终点判定。

[0056]

以下的实施例中,以大米蛋白为例,详细介绍基于上述蛋白酶解过程智能化控制系统的方法。

[0057]

其按照下述步骤进行:分别配备底物浓度为35、40、45g/l的大米蛋白悬浮液并进行超声预处理,处理过的悬浮液在50℃下预热10min,通过滴加1.0mol/l的naoh将ph调整至8.5。再将碱性蛋白酶加入悬浮液启动酶解反应。酶解反应过程维持90min,每隔3min取样一次,每次取样1ml,取出的样品放入离心管,然后置入100℃水浴中灭酶10min,待冷却后用高速离心机(10000g)离心10min,取其上清液置于-4℃冰箱中并测定ace抑制率,共计90组样品。每次取样的同时,采集酶解液光谱并保存于计算机,酶解结束后,将反应后的溶液立即在100℃水浴中煮沸10min灭酶。采用卷积平滑处理对采集的光谱进行预处理,再用偏最小二乘回归分析建立酶解产物ace抑制率的校正模型和预测模型,将建立的模型保存待用。

[0058]

其中大米蛋白(粗蛋白含量791g/kg),购于西安金硕果业有限公司。

[0059]

实施例1

[0060]

首先配制料液浓度为20g/l的大米蛋白悬浮液,然后使用建立的大米蛋白酶解产物ace抑制率校正模型,在启动大米蛋白酶解后采集酶解液光谱对ace抑制率预测并判别终点,终点阈值设置为63%。光谱采集间隔为每3min一次,每次采集光谱的同时取样离线测定ace抑制率。达到酶解终点时酶解时长为66min,终点处的ace抑制率为53.67%,实测值为50.72%,22组数据之间的决定系数r2为0.8406。该实施例中,每连续5次预测所测均值始终小于63%,只以相邻两次预测值之差的绝对值为判断标准。

[0061]

实施例2

[0062]

首先配制料液浓度为35g/l的大米蛋白悬浮液,然后使用建立的大米蛋白酶解产物ace抑制率校正模型,在启动大米蛋白酶解后采集酶解液光谱对ace抑制率预测并判别终点,终点阈值设置为63%。光谱采集间隔为每3min一次,每次采集光谱的同时取样离线测定ace抑制率。达到酶解终点时酶解时长为84min,终点处的ace抑制率为60.09%,实测值为65.42%,28组数据之间的决定系数r2为0.8852。该实施例中,每连续5次预测所测均值在酶解反应84min时大于63%,同时以条件1和条件2为判断标准。

[0063]

实施例3

[0064]

首先配制料液浓度为40g/l的大米蛋白悬浮液,然后使用建立的大米蛋白酶解产物ace抑制率校正模型,在启动大米蛋白酶解后采集酶解液光谱对ace抑制率预测并判别终

点,终点阈值设置为64%。光谱采集间隔为每3min一次,每次采集光谱的同时取样离线测定ace抑制率。达到酶解终点时酶解时长为75min,终点处的ace抑制率为72.52%,实测值为65.39%,25组数据之间的决定系数r2为0.8360。该实施例中,每连续5次预测所测均值在酶解反应75min时大于64%,同时以条件1和条件2为判断标准。

[0065]

实施例4

[0066]

首先配制料液浓度为45g/l的大米蛋白悬浮液,然后使用建立的大米蛋白酶解产物ace抑制率校正模型,在启动大米蛋白酶解后采集酶解液光谱对ace抑制率预测并判别终点,终点阈值设置为64%。光谱采集间隔为每3min一次,每次采集光谱的同时取样离线测定ace抑制率。达到酶解终点时酶解时长为99min,终点处的ace抑制率为71.48%,实测值为67.11%,33组数据之间的决定系数r2为0.8613。该实施例中,每连续5次预测所测均值在酶解反应99min时大于64%,同时以条件1和条件2为判断标准。

[0067]

实施例5

[0068]

首先配制料液浓度为60g/l的大米蛋白悬浮液,然后使用建立的大米蛋白酶解产物ace抑制率校正模型,在启动大米蛋白酶解后采集酶解液光谱对ace抑制率预测并判别终点,终点阈值设置为64%。光谱采集间隔为每3min一次,每次采集光谱的同时取样离线测定ace抑制率。达到酶解终点时酶解时长为117min,终点处的ace抑制率为72.18%,实测值为75.96%,39组数据之间的决定系数r2为0.8305。该实施例中,每连续5次预测所测均值在大于64%时,相邻两次预测值之差的绝对值仍大于阈值15%,只以相邻两次预测值之差的绝对值为判断标准。

[0069]

实施例6

[0070]

首先配制料液浓度为35g/l的大米蛋白悬浮液,然后使用建立的大米蛋白酶解产物ace抑制率校正模型进行预测,利用该方法大米蛋白进行双酶酶解柔性切换控制,第一阶段采用碱性蛋白酶酶解,到达切换点后不灭酶,直接加入中性蛋白酶进行第二阶段酶解。在启动大米蛋白酶解后采集酶解液光谱对ace抑制率预测,切换点设置为54%,终点阈值设置为63%。光谱采集间隔为每3min一次,每次采集光谱的同时取样离线测定ace抑制率。达到酶解切换点和终点时的酶解时长分别为36min和54min,终点处的ace抑制率为68.05%,与单一碱性蛋白酶酶解设置相同终点阈值情况相比,酶解时长缩短了30min。

[0071]

实施例7

[0072]

首先配制料液浓度为40g/l的大米蛋白悬浮液,然后使用建立的大米蛋白酶解产物ace抑制率校正模型进行预测,利用该方法对大米蛋白进行双酶酶解柔性切换控制,第一阶段采用碱性蛋白酶酶解,到达切换点后不灭酶,直接加入中性蛋白酶进行第二阶段酶解。在启动大米蛋白酶解后采集酶解液光谱对ace抑制率预测,切换点设置为55%,终点阈值设置为64%。光谱采集间隔为每3min一次,每次采集光谱的同时取样离线测定ace抑制率。达到酶解切换点和终点时的酶解时长分别为39min和60min,终点处的ace抑制率为67.85%,与单一碱性蛋白酶酶解设置相同终点阈值情况相比,酶解时长缩短了15min。

[0073]

实施例8

[0074]

首先配制料液浓度为45g/l的大米蛋白悬浮液,然后使用建立的大米蛋白酶解产物ace抑制率校正模型进行预测,利用该方法对大米蛋白进行双酶酶解柔性切换控制,第一

阶段采用碱性蛋白酶酶解,到达切换点后不灭酶,直接加入中性蛋白酶进行第二阶段酶解。在启动大米蛋白酶解后采集酶解液光谱对ace抑制率预测,切换点设置为55%,终点阈值设置为64%。光谱采集间隔为每3min一次,每次采集光谱的同时取样离线测定ace抑制率。达到酶解切换点和终点时的酶解时长分别为39min和72min,终点处的ace抑制率为65.89%,与单一碱性蛋白酶酶解设置相同终点阈值情况相比,酶解时长缩短了27min。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1