一种铸件无损自动探伤设备的制作方法

1.本发明涉及超声探伤领域,尤其涉及一种铸件无损自动探伤设备。

背景技术:

2.在管路系统中,弯头是改变管路方向的管件,按角度分有四十五度、九十度及一百八十度三种最常用的,另外根据工程需要还包括六十度等其他非正常角度弯头,弯头的材料有铸铁、不锈钢、合金钢、可锻铸铁、碳钢、有色金属及塑料等,与管子连接的方式有:法兰连接、热熔连接、电熔连接、螺纹连接及承插式连接等;而管道弯头在生产过程中极易出现一些不合格件,此类不合格件表面或者内部将存在一些肉眼无法看出的缺陷,进而极易致使后期使用时存在较大的安全隐患,现有中国专利(cn209342660u)锻铸件超声探伤装置,通过旋转座可以调节超声波探头的位置,通过第二高度可调支撑杆和第一高度可调支撑杆可以调节超声波探头的高度,从而实现从多个角度对铸件进行探伤,但是此种方式,在对内部进行探伤时,难以进行弯曲深入,进而无法针对一些管道弯头进行探伤,存在较大的局限性;并且,在对管道弯头进行探伤时,管道弯头中的法兰盘极易存在缺陷,以及法兰盘中的圆孔处极易出现开裂现象,若不及时进行检测排查,极易影响后期使用,同时在对管道弯头的内壁进行探伤时,管道弯头的内壁上极易附着有杂质,而若不及时的将杂质去除,在探伤时,极易受到管道弯头内壁附着杂质的干扰,进而导致影响探伤的结果,极大的降低了探伤检测的准确性。

技术实现要素:

3.为了克服对弯头探伤时,弯头中的法兰盘极易存在缺陷,若不及时进行检测排查,极易影响后期使用的缺点,本发明提供一种铸件无损自动探伤设备。

4.技术方案:一种铸件无损自动探伤设备,包括有底板、第一电动滑轨、第一电动滑块、固定盘和夹持传动组件;底板上表面左部固接有第一电动滑轨;第一电动滑轨上滑动连接有第一电动滑块;第一电动滑块上部固接用于对弯管进行限位的固定盘;底板上表面中部连接有夹持传动组件;还包括有环形导轨、第二电动滑块、第一检测探头、第一喷头和第一导管;夹持传动组件上连接有两个环形导轨;两个环形导轨上各滑动连接有一个第二电动滑块;两个第二电动滑块上各安装有一个用于对弯管的外壁进行超声检测的第一检测探头;夹持传动组件上连接有四个用于对弯管的外壁进行喷涂耦合剂的第一喷头;夹持传动组件上连接有两个前后对称的第一导管。

5.更为优选的是,夹持传动组件包括有固定板、第一电机、花键轴、第一固定块、第一电动执行器、圆块、花键套、连杆、第二固定块、连轴、安装板和环形板;底板上表面中部固接有两个前后对称分布的固定板;后方的固定板上安装有第一电机;第一电机输出轴固接有花键轴;花键轴与两个固定板转动连接;花键轴上固接有两个前后对称的第一固定块;两个第一固定块相向侧均固接有一个第一电动执行器;两个第一电动执行器伸缩部均固接有一

个圆块;花键轴上活动连接有两个花键套;两个花键套上各固接有一个连杆;两个连杆上各固接有一个第二固定块;两个第二固定块各与一个圆块固接;两个连杆远离花键轴的一侧各固接有一个连轴;两个连轴相向侧均转动连接有一个安装板;且两个连轴外侧均套有一个扭力弹簧,并且该扭力弹簧的一端固接于连杆,而且该扭力弹簧的另一端固接于安装板;两个安装板上部均固接有一个环形板;两个安装板内环面各与两个第一喷头固接;两个环形板内环面各与一个环形导轨固接;两个安装板各与一个第一导管固接。

6.更为优选的是,还包括有探伤单元,底板上表面右部连接有探伤单元;探伤单元包括有驱动组件、圆环、固定环、第二电机、传动轴、直齿轮、齿环、第一限位板、第二检测探头和探伤组件;底板上表面右部连接有驱动组件;驱动组件连接有圆环;圆环中部转动连接有固定环;驱动组件连接有第二电机;第二电机输出轴固接有传动轴;传动轴连接驱动组件;传动轴上固接有直齿轮;固定环外环面右部固接有齿环;齿环与直齿轮相啮合;固定环内环面左部环形等距转动连接有四个第一限位板;固定环上安装有第二检测探头;固定环连接有探伤组件。

7.更为优选的是,探伤组件包括有第三固定块、第二喷头、第二限位板、弹簧板、第三检测探头、顶板、第四固定块、连接架、弹性件和拨杆;固定环左侧中部固接有第三固定块;第三固定块左部安装有第二喷头;第三固定块外环面上环形等距转动连接有四个第二限位板;上方的第二限位板下表面固接有弹簧板;弹簧板伸缩部固接有第三检测探头;弹簧板固定部内环面固接有顶板;第三固定块左部固接有两个对称分布的第四固定块;两个第四固定块位于第二喷头的上方;两个第四固定块共同滑动连接有连接架;两个第四固定块与连接架之间各固接有一个弹性件;连接架上部固接有拨杆。

8.更为优选的是,还包括有喷涂单元,固定架连接有喷涂单元;喷涂单元包括有第二电动执行器、容器筒、第三喷头和第二导管;固定架上固接有两个第二电动执行器;两个第二电动执行器伸缩部共同固接有容器筒;容器筒左侧面环形等距固接有六个第三喷头;容器筒右侧面中部安装有第二导管。

9.更为优选的是,两个安装板相对的两个平面上分别设置有凸块和凹槽,前方的安装板两平面上各设置有一个凸块,并且后方的安装板两平面上各设置有一个凹槽,该凹槽与凸块配合。

10.更为优选的是,第一检测探头与第二电动滑块通过复位弹簧连接。

11.更为优选的是,第一限位板与固定环之间设置有扭力弹簧,用于使第一限位板转动复位,第二限位板与第三固定块之间设置有扭力弹簧,用于使第二限位板转动复位。

12.更为优选的是,第三固定块左侧环形设置有刷毛。

13.更为优选的是,拨杆设置为半圆弧形,用于将第三检测探头前侧和第三检测探头后侧的刷毛拨开。

14.有益效果:本发明实现了对管道弯头进行限位,而后再将耦合剂喷涂在管道弯头的外壁,并再对管道弯头的外壁进行超声波检测,接着,再将管道弯头内壁上附着的杂质去除,接着,再将耦合剂均匀的涂抹在管道弯头的内壁,而后再管道弯头的内壁进行超声波检测,并依次的对六个圆孔进行超声波检测,从而实现从多个角度对管道弯头进行探伤,避免了后期使用时存在较大的安全隐患,并提高了探伤检测的准确性。

附图说明

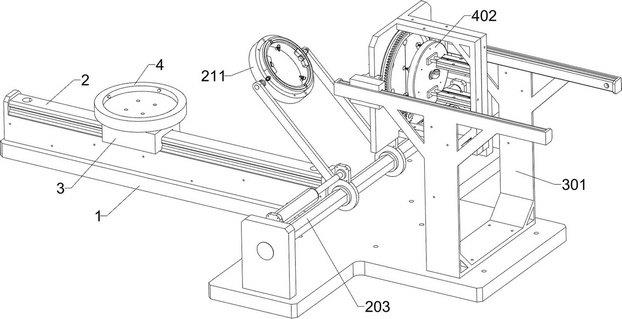

15.图1展现的为本发明的铸件无损自动探伤设备第一立体构造示意图;图2展现的为本发明的铸件无损自动探伤设备第二立体构造示意图;图3展现的为本发明的管道弯头立体构造示意图;图4展现的为本发明的铸件无损自动探伤设备夹持传动组件展开图;图5展现的为本发明的铸件无损自动探伤设备夹持传动组件立体构造示意图;图6展现的为本发明的铸件无损自动探伤设备第一局部立体构造示意图;图7展现的为本发明的铸件无损自动探伤设备夹持传动组件局部爆炸图;图8展现的为本发明的铸件无损自动探伤设备第二局部立体构造示意图;图9展现的为本发明的铸件无损自动探伤设备驱动组件立体构造示意图;图10展现的为本发明的铸件无损自动探伤设备探伤单元立体构造示意图;图11展现的为本发明的铸件无损自动探伤设备探伤单元局部剖视图;图12展现的为本发明的铸件无损自动探伤设备探伤组件局部剖视图;图13展现的为本发明的铸件无损自动探伤设备探伤组件第一局部立体构造示意图;图14展现的为本发明的铸件无损自动探伤设备探伤组件第二局部立体构造示意图;图15展现的为本发明的铸件无损自动探伤设备喷涂单元第一立体构造示意图;图16展现的为本发明的铸件无损自动探伤设备喷涂单元第二立体构造示意图。

16.图中标记为:1-底板,2-第一电动滑轨,3-第一电动滑块,4-固定盘,5-管道弯头,51-法兰盘,51a-圆孔,51b-管孔,201-固定板,202-第一电机,203-花键轴,204-第一固定块,205-第一电动执行器,206-圆块,207-花键套,208-连杆,209-第二固定块,210-连轴,211-安装板,212-环形板,213-环形导轨,214-第二电动滑块,215-第一检测探头,216-第一喷头,217-第一导管,301-支撑架,302-第二电动滑轨,303-第三电动滑块,304-固定架,305-圆环,306-固定环,307-第二电机,308-传动轴,309-直齿轮,310-齿环,311-第一限位板,312-第二检测探头,313-第三固定块,314-第二喷头,315-第二限位板,316-弹簧板,317-第三检测探头,318-顶板,319-第四固定块,320-连接架,321-弹性件,322-拨杆,401-第二电动执行器,402-容器筒,403-第三喷头,404-第二导管。

具体实施方式

17.以下结合附图和具体实施方式对本发明作进一步详细描述,但不限制本发明的保护范围和应用范围。

实施例

18.一种铸件无损自动探伤设备,根据图1-16所示,包括有底板1、第一电动滑轨2、第一电动滑块3、固定盘4和夹持传动组件;底板1上表面左部固接有第一电动滑轨2;第一电动滑轨2上滑动连接有第一电动滑块3;第一电动滑块3上部螺栓连接用于对弯管进行限位的固定盘4;底板1上表面中部连接有夹持传动组件;还包括有环形导轨213、第二电动滑块214、第一检测探头215、第一喷头216和第一

导管217;夹持传动组件上连接有两个环形导轨213;两个环形导轨213上各滑动连接有一个第二电动滑块214;两个第二电动滑块214上各安装有一个的第一检测探头215;夹持传动组件上连接有四个用于对第一喷头216;夹持传动组件上连接有两个前后对称的第一导管217。

19.夹持传动组件包括有固定板201、第一电机202、花键轴203、第一固定块204、第一电动执行器205、圆块206、花键套207、连杆208、第二固定块209、连轴210、安装板211和环形板212;底板1上表面中部固接有两个前后对称分布的固定板201;后方的固定板201上安装有第一电机202;第一电机202输出轴固接有花键轴203;花键轴203与两个固定板201转动连接;花键轴203上固接有两个前后对称的第一固定块204;两个第一固定块204相向侧均固接有一个第一电动执行器205;两个第一电动执行器205伸缩部均固接有一个圆块206;花键轴203上活动连接有两个花键套207;两个花键套207上各固接有一个连杆208;两个连杆208上各固接有一个第二固定块209;两个第二固定块209各与一个圆块206固接;两个连杆208远离花键轴203的一侧各固接有一个连轴210;两个连轴210相向侧均转动连接有一个安装板211;且两个连轴210外侧均套有一个扭力弹簧,并且该扭力弹簧的一端固接于连杆208,而且该扭力弹簧的另一端固接于安装板211;两个安装板211上部均固接有一个环形板212;两个安装板211内环面各与两个第一喷头216固接;两个环形板212内环面各与一个环形导轨213固接;两个安装板211各与一个第一导管217固接。

20.还包括有探伤单元,底板1上表面右部连接有探伤单元;探伤单元包括有驱动组件、圆环305、固定环306、第二电机307、传动轴308、直齿轮309、齿环310、第一限位板311、第二检测探头312和探伤组件;底板1上表面右部连接有驱动组件;驱动组件连接有圆环305;圆环305中部转动连接有固定环306;驱动组件连接有第二电机307;第二电机307输出轴固接有传动轴308;传动轴308连接驱动组件;传动轴308上固接有直齿轮309;固定环306外环面右部固接有齿环310;齿环310与直齿轮309相啮合;固定环306内环面左部环形等距转动连接有四个第一限位板311;固定环306上安装有第二检测探头312;固定环306连接有探伤组件。

21.探伤组件包括有第三固定块313、第二喷头314、第二限位板315、弹簧板316、第三检测探头317、顶板318、第四固定块319、连接架320、弹性件321和拨杆322;固定环306左侧中部固接有第三固定块313;第三固定块313左部安装有第二喷头314;第三固定块313外环面上环形等距转动连接有四个第二限位板315;上方的第二限位板315下表面固接有弹簧板316;弹簧板316伸缩部固接有第三检测探头317;弹簧板316固定部内环面固接有顶板318;第三固定块313左部固接有两个对称分布的第四固定块319;两个第四固定块319位于第二喷头314的上方;两个第四固定块319共同滑动连接有连接架320;两个第四固定块319与连接架320之间各固接有一个弹性件321;连接架320上部固接有拨杆322。

22.还包括有喷涂单元,固定架304连接有喷涂单元;喷涂单元包括有第二电动执行器401、容器筒402、第三喷头403和第二导管404;固定架304上固接有两个第二电动执行器401;两个第二电动执行器401伸缩部共同固接有容器筒402;容器筒402左侧面环形等距固接有六个第三喷头403;容器筒402右侧面中部安装有第二导管404。

23.驱动组件包括有支撑架301、第二电动滑轨302、第三电动滑块303和固定架304;底板1上表面右部螺栓连接有支撑架301;支撑架301上部相向侧固接有两个对称分布的第二

电动滑轨302;两个第二电动滑轨302上各滑动连接有一个第三电动滑块303;两个第三电动滑块303共同固接有一个固定架304;固定架304与圆环305固接;固定架304与第二电机307固定部固接;固定架304与传动轴308转动连接。

24.每个第三喷头403上均设置有一个锥形筒,用于使喷涂的耦合剂扩散。

25.固定盘4内侧壁环形等距设置有四个弹性块,用于对弯管进行夹持限位。

26.两个安装板211相对的两个平面上分别设置有凸块和凹槽,前方的安装板211两平面上各设置有一个凸块,并且后方的安装板211两平面上各设置有一个凹槽,该凹槽与凸块配合。

27.第一检测探头215与第二电动滑块214通过复位弹簧连接。

28.第一限位板311与固定环306之间设置有扭力弹簧,用于使第一限位板311转动复位,第二限位板315与第三固定块313之间设置有扭力弹簧,用于使第二限位板315转动复位。

29.第三固定块313左侧环形设置有刷毛。

30.拨杆322设置为半圆弧形,用于将第三检测探头317前侧和第三检测探头317后侧的刷毛拨开。

31.在进行工作时,由工作人员将底板1安装在指定位置,进而将该铸件无损自动探伤设备安装至所需使用位置,各个喷口连接好对应的泵机以及耦合剂存储容器,而后再通过外设机械臂将管道弯头5放置在固定盘4上,并通过固定盘4对一个法兰盘51进行限位,此时两个安装板211为打开状态,接着,控制第一电动滑块3启动沿着第一电动滑轨2往右移动,第一电动滑块3移动带动固定盘4移动,进而带动管道弯头5往右移动,使管道弯头5靠近花键轴203位于两个安装板211之间,接着,控制两个第一电动执行器205启动带动两个圆块206相向移动,进而带动两个第二固定块209移动,两个第二固定块209移动带动两个连杆208移动,两个连杆208移动带动两个花键套207移动,同时两个连杆208移动带动两个连轴210移动,两个连轴210移动带动两个安装板211移动,进而使得两个安装板211相向移动直至贴合,同时使得两个环形板212、环形导轨213相互靠近,进而使得两个第一检测探头215贴紧管道弯头5的外壁,同时,法兰盘51外环面与固定环306内环面相接触,进而通过固定环306以及四个第一限位板311对法兰盘51进行限位,从而实现对管道弯头5进行限位;接着,控制第一电机202启动,第一电机202输出轴转动带动花键轴203从前向后看逆时针转动,花键轴203转动带动两个花键套207转动,两个花键套207转动带动两个连杆208转动,进而带动两个连轴210、安装板211、环形板212、环形导轨213、第二电动滑块214和第一检测探头215转动,转动的过程中第一固定块204,第一电动执行器205,圆块206和第二固定块209会跟随转动,此时两个第一检测探头215将沿着管道弯头5的外壁进行移动,同时控制耦合剂从四个第一喷头216喷出并喷涂在管道弯头5的外壁,同时,控制两个第二电动滑块214各沿着各自的环形导轨213往复移动,进而使得两个第一检测探头215沿着管道弯头5的外壁进行多方向组合移动,并控制两个第一检测探头215启动运作,进而通过两个第一检测探头215对管道弯头5的外壁进行超声波检测,接着,当两个安装板211转动至靠近上方的法兰盘51时,两个安装板211靠近花键轴203的边沿会率先触碰到上方的法兰盘51左侧面的下部,安装板211继续移动,两个连轴210外侧套有的扭力弹簧扭转,直至使得两个安装板211转变为竖直状态,环形导轨213右侧面贴紧上方的法兰盘51左侧面,完成一次管道弯

头5弧形部探测,而后,第一检测探头215与第二电动滑块214连接处设置的复位弹簧进行复位,进而使得两个第一检测探头215贴紧管道弯头5的外壁,接着,控制两个第一检测探头215再次启动运作,进而使得第一检测探头215对管道弯头5的外壁进行超声波检测,而后再使得两个安装板211相背移动脱离管道弯头5,不再对管道弯头5进行限位;接着,再使得管道弯头5往左移动复位,此时由于第一检测探头215设置在安装板211的上方,进而导致第一检测探头215无法有效的检测到管道弯头5的整个弧形部,此时再通过外设机械臂将管道弯头5从固定盘4上取出,再使得管道弯头5进行翻转,并再将管道弯头5的另一个法兰盘51放置在固定盘4上,而后再对管道弯头5进行超声波检测,从而实现对整个管道弯头5的外壁进行超声波检测;接着,对整个管道弯头5的外壁进行超声波检测过程中,处于上方的法兰盘51贴紧固定环306内环面,同时第三固定块313将位于管孔51b内,在此过程中,法兰盘51外环面对四个第一限位板311造成挤压,同时管孔51b对四个第二限位板315造成挤压,利用第一限位板311和第二限位板315上扭簧的反扭力驱动第一限位板311和第二限位板315,从而对管道弯头5进行限位,同时,第三固定块313左侧设置的刷毛位于管孔51b内,接着,控制第二电机307启动,第二电机307输出轴转动带动传动轴308转动,传动轴308转动带动直齿轮309转动,直齿轮309转动带动齿环310转动,齿环310转动带动固定环306转动,固定环306转动带动第三固定块313转动,进而带动第三固定块313左侧设置的刷毛转动,进而对管孔51b内的杂质进行清理,完成清刷后,刷毛上将夹杂有杂质,接着控制两个第三电动滑块303启动各沿着一个第二电动滑轨302往右移动,进而带动固定架304移动,固定架304移动带动圆环305移动,圆环305移动带动固定环306移动,进而带动相连接的所有部件往右移动,进而带动第三固定块313左侧设置的刷毛脱离管孔51b,此时再通过外设风机对刷毛进行清理,从而实现对管孔51b内的杂质进行清理;接着,对管孔51b内的杂质清理完成后,而后,再使得第三固定块313移动至管孔51b内,接着控制外设泵机启动运作,使得耦合剂通过第二喷头314喷出,并喷涂在管孔51b内,同时经过清理后的刷毛位于管孔51b内,接着,再次控制第二电机307启动,进而使得第三固定块313转动,进而通过刷毛将耦合剂均匀的涂抹在管孔51b内,同时,上方的第二限位板315受管孔51b内壁挤压后从前向后看顺时针转动,进而带动弹簧板316转动,弹簧板316转动带动第三检测探头317转动,使得第三检测探头317贴住管孔51b,又弹簧板316被压缩,从而使得第三检测探头317始终贴紧管孔51b,弹簧板316转动带动顶板318转动,顶板318转动触碰到连接架320对其造成挤压并使其往上移动,进而使得拨杆322往上移动,同时拉伸两个弹性件321,此时拨杆322往上移动将第三检测探头317前侧和第三检测探头317后侧的刷毛拨开,进而避免刷毛对超声检测造成影响,接着,第三固定块313继续转动,进而带动相连接的所有部件转动,进而带动第三检测探头317沿着管孔51b进行转动,从而实现对管孔51b进行超声波检测;接着,再对六个圆孔51a进行超声波检测,此时,控制两个第二电动执行器401启动带动容器筒402往左移动,进而带动六个第三喷头403穿入至六个圆孔51a内,而后控制外设泵机启动运作,进而通过第二导管404从六个第三喷头403将耦合剂分别喷涂在六个圆孔51a内,而后再使六个第三喷头403往右移动复位,接着,再使得固定环306转动,进而带动第二检测探头312转动,同时配合固定环306的左右移动使第二检测探头312依次的移动至六

个圆孔51a内,同时第二检测探头312启动运作,进而实现对六个圆孔51a进行超声波检测,而后再使得管道弯头5往左移动复位,并通过外设机械臂将管道弯头5取出,从而完成对管道弯头5的超声波检测作业。

32.上述实施例是提供给熟悉本领域内的人员来实现或使用本发明的,熟悉本领域的人员可在不脱离本发明的发明思想的情况下,对上述实施例做出种种修改或变化,因而本发明的保护范围并不被上述实施例所限,而应该是符合权利要求书提到的创新性特征的最大范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1