一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置及方法

1.本发明属于光热科学与探测及信号处理技术领域,特别是涉及一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置及方法。该检测装置适用于管道内表面浅表层缺陷的精准无损检测与评价领域。

背景技术:

2.目前针对管道检测的常规无损检测方法各有各自的特点和局限性,较难用于管道内表面裂纹的检测与判别。管道内表面裂纹主要产生在其内孔表面,超声检测需要耦合剂会对管道表面产生二次污染;激光全息无损检测对实施条件要求比较高并且当厚度很大时,管道内表面裂纹对表面位移造成的影响很小,检测效果较差;除工业ct方法外,其它常规的无损检测方法很难对管道内孔表面的裂纹缺陷位置、大小尺寸给出准确的定量判断,但工业ct方法受到设备复杂、试验时间长、成本高等因素制约,很难进行现场即时管道内表面浅表层裂纹缺陷检测。因此需要一种能够方便、快速、有效的对管道内表面浅表层裂纹缺陷现场精准检测识别的技术手段。红外无损检测技术已发展较为成熟,在复合材料表面及浅表层缺陷检测中广泛使用且效果显著,针对管道内表面裂纹缺陷检测,红外热波成像检测技术具有较大的潜力。对于大尺寸的物体进行缺陷检测,线扫描检测方式无疑是效率最高的,而现有的红外扫描检测研究来看,更多的都是平面移动扫描,对于曲面内表面的扫描检测研究较少。

3.在已有研究中,陈希君等(cn201721902178.0)发明了一种管道内窥机器人,机器人支撑架的上下部的四个角上均设置有伸缩脚架,伸缩脚架的一端设置在支撑架上,伸缩脚架的另一端设置有行走轮,使得支撑架依靠行走轮能撑在管道内移动,支撑架内竖直设置有旋转杆,旋转杆能360

°

旋转,旋转杆上设置有摄像头和聚光灯,摄像头的拍摄方向和聚光灯的照射方向一直,且均能随旋转杆同步转动,支撑架通过控制线连接在控制器上,控制器通过控制线控制行走轮在管道内行走,控制器通过控制线与旋转杆电连接,控制旋转杆的转动角度。该实用新型专利主要利用了光学相机与机器人的组合,可实现对管道表面状况进行检测。王宣银等(cn201810764712.9)发明了一种多方向管道检测及自适应管径的螺旋驱动管道机器人,该发明将管道图像采集、管道探测、管道检修等功能集成于一个管道机器人中,为实时监测管道内环境及管道质量提供了技术手段,为制定管道养护方案提高了数据支持,利于市政部门对城市排水管道的远程监控和信息化管理。但是目前没有任何一种装置可以实现管道内表面浅表层缺陷的有效检测。

4.为了充分利用红外热波成像检测技术实现管道内表面表层及浅表层缺陷的内窥检测,本发明涉及一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置,该发明基于热流干涉与衍射特性机制与红外热波成像探测理论,能够实现针对内孔直径范围120-180mm之间的复合材料、金属材料以及高分子聚合物管道内表面裂纹缺陷(深度<1mm)的高效精准检测。

技术实现要素:

5.本发明目的是为了解决现有技术中的问题,提出了一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置及方法。该发明适用于管道内表面浅表层缺陷的精准无损检测与评价领域。

6.本发明是通过以下技术方案实现的,本发明提出一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置,所述成像检测装置包括装置主体、待测管道、第一usb数据线、y轴数据线、x轴数据线、计算机、第二usb数据线、运动控制箱、激光光纤和激光器;所述装置本体由第一反射镜、第二反射镜、红外热像仪、鲍威尔棱镜、准直镜、第一行星减速步进电机和第二行星减速步进电机组成,工作在待测管道中;

7.所述的计算机设有两个信号端,计算机的其中一个信号端通过第一usb数据线与红外热像仪的信号端连接,控制红外热像仪和接收红外热像仪采集的热波图像;计算机的第二个信号端通过第二usb数据线与运动控制箱的信号输入端连接,运动控制箱有两个输出端,分别通过x轴数据线、y轴数据线与第一行星减速步进电机、第二行星减速步进电机相连,进而控制两个步进电机的运动;激光器产生激光,通过激光光纤传输与装置本体中的准直镜相连;第一反射镜与红外热像仪相连;第二反射镜与鲍威尔棱镜、准直镜依次相连。

8.本发明提出一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置的检测方法,所述检测方法具体包括:

9.步骤一:明确待检测管道的直径,调整装置主体中第一反射镜、第二反射镜的角度以及红外热像仪的焦距;

10.步骤二:将调整好的装置主体放置于检测管道内;

11.步骤三:开启面向管道内表面浅表层缺陷的移动式红外热波成像检测装置;

12.步骤四:开启激光器和红外热像仪并等待一定时间,待设备状态稳定后进行使用;

13.步骤五:通过计算机操作运动控制箱,控制装置主体在待测管道中运动,其中x轴运动为头部的旋转,y轴运动为装置主体沿管道轴向的移动;

14.步骤六:开启激光输出,通过计算机操作红外热像仪对待测管道的内壁进行实时成像,同时控制装置主体的x轴运动,进行待测管道内壁的周向扫描,控制装置主体的y轴运动,进而调整扫描的区段;

15.步骤七:计算机储存红外热像仪采集的热波数据,进行静态重构;

16.步骤八:对静态重构后的热波信号进行离散余弦变换,提取特征信息;

17.步骤九:试验结束后,间隔5分钟后,关闭激光器、计算机、运动控制箱以及红外热像仪设备。

18.进一步地,在步骤三中,对红外热像仪、计算机和运动控制箱进行开启。

19.进一步地,所述一定时间为5分钟。

20.进一步地,在步骤七中,取视场中热源所在位置与热源运动方向垂直的δpixel_x列像素,定义为用于静态重构的采集像素数,在扫描过程中δpixel_x列像素会跟随热源扫过被检测物体的表面并按照一定频率采集记录,要想使δpixel_x列像素能够记录到扫过的全部范围的热波信号,则δpixel_x需要满足下列关系式:

21.22.式中δpixel_x表示采集像素数;single_pixel表示单像素所对应物理尺寸(mm);v表示扫描速度(mm/s);f表示采集频率(hz)。

23.进一步地,静态重构时要求采集像素数δpixel_x为整数,并且采集频率f也受相机的频率限制,因此通过调整扫描速度v和单像素所对应物理尺寸single_pixel的大小来满足关系式(1)成立;当满足关系式(1)时,取采集到第一帧图像热源所在位置的δpixel_x列像素对应的热波信号作为重构后第一帧的0-δpixel_x列像素对应的热波信号,第二帧同样位置的δpixel_x列像素对应的热波信号作为重构后第一帧的δpixel_x+1-2δpixel_x列像素对应的热波信号,以此类推到第n帧图像得到重构后的第一帧图像;

[0024][0025]

式中,ti(i=1,2,3

…

n)表示采集的第i帧图像对应的热波信号;t

′1表示重构后第1帧图像对应的热波信号。

[0026]

进一步地,在步骤八中,如果信号x[n]在给定区间内满足狄利赫里条件,且为实对称函数,则可以展开成仅含有余弦项的傅里叶级数,即离散余弦变换。

[0027]

进一步地,在步骤八中,将静态重构后的热波信号t(tn)进行对称延拓,延拓后的信号为g(tn):

[0028][0029]

g(tn)是关于n=-1/2对称的,要使其关于n=0对称需要将其向右平移1/2个单位得到g

′

(tn);

[0030][0031]

对g

′

(tn)进行离散傅里叶变换可得:

[0032][0033]

为使离散余弦变换矩阵为正交化矩阵,引入系数a(u),静态重构后的热波信号离散余弦变换如下:

[0034][0035][0036]

式中,cu表示标准离散余弦变换;a(u)表示正交化系数;

[0037]

变换后的频域分量对应的频率fu为:

[0038]fu

=uδf

ꢀꢀꢀ

(8)

[0039][0040]

式中,δf表示相邻两个分量的频率间隔。

[0041]

本发明提出一种电子设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现所述一种面向管道内表面浅表层缺陷的移动式红外热波成像检测方法的步骤。

[0042]

本发明提出一种计算机可读存储介质,用于存储计算机指令,所述计算机指令被处理器执行时实现所述一种面向管道内表面浅表层缺陷的移动式红外热波成像检测方法的步骤。

[0043]

本发明的有益效果为:

[0044]

本发明公开了一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置,该装置采用反射光路对待测区域进行主动热加载和红外热波信号的采集,可实现针对针对内孔直径范围120-180mm之间的复合材料、金属材料以及高分子聚合物管道内表面裂纹缺陷(深度<1mm)的高效精准检测。

附图说明

[0045]

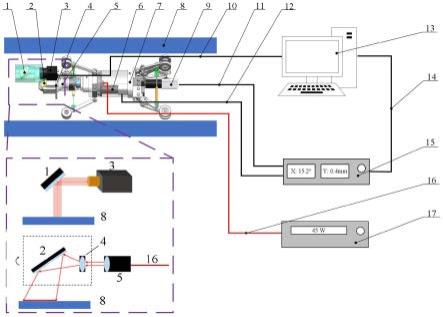

图1是面向管道内表面浅表层缺陷的移动式红外热波成像检测装置原理图;

[0046]

图2是离散余弦变换示意图;

[0047]

图3是面向管道内表面浅表层缺陷的移动式红外热波成像检测装置结构图;

[0048]

图4是检测装置实物图;

[0049]

图5是光热扫描检测试验过程示意图;(a)径向运动t1,(b)径向运动t2,(c)径向运动t3,(d)旋转扫描t4,(e)旋转扫描t5,(f)旋转扫描t6;

[0050]

图6是管道内表面光热扫描检测结果示意图。(a)左边-静态重构,(b)左边-dct,(c)左边-pcnn,(d)中间-静态重构,(e)中间-dct,(f)中间-pcnn,(g)右边-静态重构,(h)右边-dct,(i)右边-pcnn。

[0051]

图中:1-第一反射镜、2-第二反射镜、3-红外热像仪、4-鲍威尔棱镜、5-准直镜、6-第一行星减速步进电机(x轴)、7-装置主体、8-待测管道、9-第二行星减速步进电机(y轴)、10-第一usb数据线、11-y轴数据线、12-x轴数据线、13-计算机、14-第二usb数据线、15-运动控制箱、16-激光光纤、17-激光器。

具体实施方式

[0052]

下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0053]

本发明的目的是为了提出一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置,以解决目前针对管道检测的常规无损检测方法较难用于管道内表面裂纹检测与判别的弊端。面向管道内表面浅表层缺陷的移动式红外热波成像检测装置融合时域/频域/空域热流调制、多维度特征提取、热波干涉/衍射特性机制以及热波色散特性等多方面技术领域,可实现针对内孔直径范围120-180mm之间的复合材料、金属材料以及高分子聚合物管道内表面裂纹缺陷(深度<1mm)的高效精准检测。

[0054]

本发明提出了一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置,该装置的基本原理如图1所示。调节控制激光器产生一定强度的激光,通过光纤传导,经过准直镜、鲍威尔棱镜等一系列透镜镜组的作用,是激光镜头输出线型光斑;光激光斑沿着轴线方向加载到管道内孔表面,在管道内表面周向旋转扫描运动,并控制红外热像仪同步采集记录管道内表面的热波信号变化情况,通过数据线传输至计算机存储;计算机对采集到的表面热波信号进行数据处理分析,通过扫描静态重构技术、特征提取算法、图像处理技术实现对裂纹缺陷的检测识别。

[0055]

结合图1-图6,本发明提出一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置,所述成像检测装置包括装置主体、待测管道、第一usb数据线、y轴数据线、x轴数据线、计算机、第二usb数据线、运动控制箱、激光光纤和激光器;所述装置本体由第一反射镜、第二反射镜、红外热像仪、鲍威尔棱镜、准直镜、第一行星减速步进电机(x轴)和第二行星减速步进电机(y轴)组成,工作在待测管道中;

[0056]

所述的计算机设有两个信号端,计算机的其中一个信号端通过第一usb数据线与红外热像仪的信号端连接,控制红外热像仪和接收红外热像仪采集的热波图像;计算机的第二个信号端通过第二usb数据线与运动控制箱的信号输入端连接,运动控制箱有两个输出端,分别通过x轴数据线、y轴数据线与第一行星减速步进电机、第二行星减速步进电机相连,进而控制两个步进电机的运动;激光器产生激光,通过激光光纤传输与装置本体中的准直镜相连;第一反射镜与红外热像仪相连;第二反射镜与鲍威尔棱镜、准直镜依次相连。

[0057]

本发明提出一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置的检测方法,所述检测方法具体包括:

[0058]

步骤一:明确待检测管道的直径,调整装置主体中第一反射镜、第二反射镜的角度以及红外热像仪的焦距;

[0059]

步骤二:将调整好的装置主体放置于检测管道内;

[0060]

步骤三:开启面向管道内表面浅表层缺陷的移动式红外热波成像检测装置;在步骤三中,对红外热像仪、计算机和运动控制箱进行开启。

[0061]

步骤四:开启激光器和红外热像仪并等待一定时间,待设备状态稳定后进行使用;所述一定时间为5分钟。

[0062]

步骤五:通过计算机操作运动控制箱,控制装置主体在待测管道中运动,其中x轴

运动为头部的旋转,y轴运动为装置主体沿管道轴向的移动;

[0063]

步骤六:开启激光输出,通过计算机操作红外热像仪对待测管道的内壁进行实时成像,同时控制装置主体的x轴运动,进行待测管道内壁的周向扫描,控制装置主体的y轴运动,进而调整扫描的区段;

[0064]

步骤七:计算机储存红外热像仪采集的热波数据,进行静态重构;

[0065]

在步骤七中,取视场中热源所在位置与热源运动方向垂直的δpixel_x列像素,定义为用于静态重构的采集像素数,在扫描过程中δpixel_x列像素会跟随热源扫过被检测物体的表面并按照一定频率采集记录,要想使δpixel_x列像素能够记录到扫过的全部范围的热波信号,则δpixel_x需要满足下列关系式:

[0066][0067]

式中δpixel_x表示采集像素数;single_pixel表示单像素所对应物理尺寸(mm);v表示扫描速度(mm/s);f表示采集频率(hz)。

[0068]

静态重构时要求采集像素数δpixel_x为整数,并且采集频率f也受相机的频率限制,因此通过调整扫描速度v和单像素所对应物理尺寸single_pixel的大小来满足关系式(1)成立;当满足关系式(1)时,取采集到第一帧图像热源所在位置的δpixel_x列像素对应的热波信号作为重构后第一帧的0-δpixel_x列像素对应的热波信号,第二帧同样位置的δpixel_x列像素对应的热波信号作为重构后第一帧的δpixel_x+1-2δpixel_x列像素对应的热波信号,以此类推到第n帧图像得到重构后的第一帧图像;

[0069][0070]

式中,ti(i=1,2,3

…

n)表示采集的第i帧图像对应的热波信号;t

′1表示重构后第1帧图像对应的热波信号。

[0071]

步骤八:对静态重构后的热波信号进行离散余弦变换,提取特征信息;

[0072]

在步骤八中,如果信号x[n]在给定区间内满足狄利赫里条件,且为实对称函数,则可以展开成仅含有余弦项的傅里叶级数,即离散余弦变换。

[0073]

如图2所示,将静态重构后的热波信号t(tn)进行对称延拓,延拓后的信号为g(tn):

[0074][0075]

g(tn)是关于n=-1/2对称的,要使其关于n=0对称需要将其向右平移1/2个单位得到g

′

(tn);

[0076][0077]

对g

′

(tn)进行离散傅里叶变换可得:

[0078][0079]

为使离散余弦变换矩阵为正交化矩阵,引入系数a(u),静态重构后的热波信号离散余弦变换如下:

[0080][0081][0082]

式中,cu表示标准离散余弦变换;a(u)表示正交化系数;

[0083]

变换后的频域分量对应的频率fu为:

[0084]fu

=uδf

ꢀꢀꢀ

(8)

[0085][0086]

式中,δf表示相邻两个分量的频率间隔(hz)。

[0087]

步骤九:试验结束后,间隔5分钟后,关闭激光器、计算机、运动控制箱以及红外热像仪设备。

[0088]

实施例

[0089]

本发明所述的计算机13设有两个信号端,计算机13的其中一个信号端通过第一usb数据线10与红外热像仪3的信号端连接,控制热像仪和接收热像仪采集的热波图像;计算机13的第二个信号端通过第二usb数据线14与运动控制箱15的信号输入端连接,运动控制箱15有两个输出端,分别通过x轴数据线12、y轴数据线11与第一行星减速步进电机(x轴)6、第二行星减速步进电机(y轴)9相连,进而控制两个步进电机的运动;激光器17产生激光,通过激光光纤16传输与装置本体7中的准直镜5相连;装置本体7主要由第一反射镜1、第二反射镜2、红外热像仪3、鲍威尔棱镜4、准直镜5、第一行星减速步进电机(x轴)6、第二行星减速步进电机(y轴)9组成,工作在待测管道8中。

[0090]

根据图3所述的面向管道内表面浅表层缺陷的移动式红外热波成像检测装置,图4是检测装置实物图,本实施方式中红外热像仪3为烟台艾睿光的micro

‑ⅲ

640th非制冷红外热像仪,分辨率为640

×

512,最大帧频率为25hz。采用的待测管道8为长1000mm,直径170mm,内壁预制裂纹缺陷的pvc管道,激光功率密度约为80kw/m2,静态重构采集像素数为1,扫描速度经过重新标定调整为2.2mm/s。

[0091]

本发明提出一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置的

检测方法,所述检测方法具体包括:

[0092]

步骤一:明确待检测管道8的直径,调整装置主体7中第一反射镜1、第二反射镜2的角度以及红外热像仪3的焦距;

[0093]

步骤二:将调整好的装置主体7放置于检测管道8内;

[0094]

步骤三:开启面向管道内表面浅表层缺陷的移动式红外热波成像检测装置,此步骤包括红外热像仪3、计算机13、运动控制箱15等设备的开启;

[0095]

步骤四:开启激光器17、红外热像仪3并等待5分钟左右,待设备状态稳定后进行使用;

[0096]

步骤五:通过计算机13操作运动控制箱15,控制装置主体7在待测管道8中运动,其中x轴运动为头部的旋转,y轴运动为装置主体沿管道轴向的移动;

[0097]

步骤六:开启激光输出,通过计算机13操作红外热像仪3对待测管道8的内壁进行实时成像,同时控制装置主体7的x轴运动,进行待测管道8内壁的周向扫描,控制装置主体7的y轴运动,进而调整扫描的区段;

[0098]

步骤七:计算机13储存红外热像仪3采集的热波数据,进行静态重构;取视场中热源所在位置与热源运动方向垂直的δpixel_x列像素,定义为用于静态重构的采集像素数,在扫描过程中δpixel_x列像素会跟随热源扫过被检测物体的表面并按照一定频率采集记录,要想使δpixel_x列像素能够记录到扫过的全部范围的热波信号,则δpixel_x需要满足下列关系式:

[0099][0100]

式中δpixel_x表示采集像素数;single_pixel表示单像素所对应物理尺寸(mm);v表示扫描速度(mm/s);f表示采集频率(hz)。

[0101]

静态重构时要求采集像素数δδpixel_x为整数,并且采集频率f也受相机的频率限制,因此可以通过调整扫描速度v和单像素所对应物理尺寸single_pixel的大小来满足关系式(10)成立。当满足关系式(10)时,取采集到第一帧图像热源所在位置的δpixel_x列像素对应的热波信号作为重构后第一帧的0-δpixel_x列像素对应的热波信号,第二帧同样位置的δpixel_x列像素对应的热波信号作为重构后第一帧的δpixel_x+1-2δpixel_x列像素对应的热波信号,以此类推到第n帧图像可以得到重构后的第一帧图像。

[0102][0103]

式中,ti(i=1,2,3

…

n)表示采集的第i帧图像对应的热波信号;t

′1表示重构后第1帧图像对应的热波信号。

[0104]

步骤八:对静态重构后的热波信号进行离散余弦变换,提取特征信息;如果信号x[n]在给定区间内满足狄利赫里条件,且为实对称函数,则可以展开成仅含有余弦项的傅里叶级数,即离散余弦变换。如图2所示,将静态重构后的热波信号t(tn)进行对称延拓,延拓后的信号为g(tn)。

[0105][0106]

g(tn)是关于n=-1/2对称的,要使其关于n=0对称需要将其向右平移1/2个单位得到g

′

(tn)。

[0107][0108]

对g

′

(tn)进行离散傅里叶变换可得:

[0109][0110]

为使离散余弦变换矩阵为正交化矩阵,引入系数a(u),静态重构后的热波信号离散余弦变换如下:

[0111][0112][0113]

式中,cu表示标准离散余弦变换;a(u)表示正交化系数。

[0114]

变换后的频域分量对于应的频率fu为:

[0115]fu

=uδf

ꢀꢀꢀ

(17)

[0116][0117]

式中,δf表示相邻两个分量的频率间隔(hz)。

[0118]

步骤九:试验结束后,间隔5分钟后,关闭激光器17、计算机13、运动控制箱15以及红外热像仪3等设备。

[0119]

图5是光热扫描检测试验过程示意图;图6是管道内表面光热扫描检测结果示意图。利用本技术所述检测装置可实现管道内表面裂纹缺陷(深度<1mm)的高效精准检测。

[0120]

本发明提出一种电子设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现所述一种面向管道内表面浅表层缺陷的移动式红外热波成像检测方法的步骤。

[0121]

本发明提出一种计算机可读存储介质,用于存储计算机指令,所述计算机指令被处理器执行时实现所述一种面向管道内表面浅表层缺陷的移动式红外热波成像检测方法

的步骤。

[0122]

本技术实施例中的存储器可以是易失性存储器或非易失性存储器,或可包括易失性和非易失性存储器两者。其中,非易失性存储器可以是只读存储器(read only memory,rom)、可编程只读存储器(programmable rom,prom)、可擦除可编程只读存储器(erasable prom,eprom)、电可擦除可编程只读存储器(electrically eprom,eeprom)或闪存。易失性存储器可以是随机存取存储器(random access memory,ram),其用作外部高速缓存。通过示例性但不是限制性说明,许多形式的ram可用,例如静态随机存取存储器(static ram,sram)、动态随机存取存储器(dynamic ram,dram)、同步动态随机存取存储器(synchronous dram,sdram)、双倍数据速率同步动态随机存取存储器(double data rate sdram,ddr sdram)、增强型同步动态随机存取存储器(enhanced sdram,esdram)、同步连接动态随机存取存储器(synchlink dram,sldram)和直接内存总线随机存取存储器(direct rambus ram,dr ram)。应注意,本发明描述的方法的存储器旨在包括但不限于这些和任意其它适合类型的存储器。

[0123]

在上述实施例中,可以全部或部分地通过软件、硬件、固件或者其任意组合来实现。当使用软件实现时,可以全部或部分地以计算机程序产品的形式实现。所述计算机程序产品包括一个或多个计算机指令。在计算机上加载和执行所述计算机指令时,全部或部分地产生按照本技术实施例所述的流程或功能。所述计算机可以是通用计算机、专用计算机、计算机网络、或者其他可编程装置。所述计算机指令可以存储在计算机可读存储介质中,或者从一个计算机可读存储介质向另一个计算机可读存储介质传输,例如,所述计算机指令可以从一个网站站点、计算机、服务器或数据中心通过有线(例如同轴电缆、光纤、数字用户线(digital subscriber line,dsl))或无线(例如红外、无线、微波等)方式向另一个网站站点、计算机、服务器或数据中心进行传输。所述计算机可读存储介质可以是计算机能够存取的任何可用介质或者是包含一个或多个可用介质集成的服务器、数据中心等数据存储设备。所述可用介质可以是磁性介质(例如,软盘、硬盘、磁带)、光介质(例如,高密度数字视频光盘(digital video disc,dvd))、或者半导体介质(例如,固态硬盘(solid state disc,ssd))等。

[0124]

在实现过程中,上述方法的各步骤可以通过处理器中的硬件的集成逻辑电路或者软件形式的指令完成。结合本技术实施例所公开的方法的步骤可以直接体现为硬件处理器执行完成,或者用处理器中的硬件及软件模块组合执行完成。软件模块可以位于随机存储器,闪存、只读存储器,可编程只读存储器或者电可擦写可编程存储器、寄存器等本领域成熟的存储介质中。该存储介质位于存储器,处理器读取存储器中的信息,结合其硬件完成上述方法的步骤。为避免重复,这里不再详细描述。

[0125]

应注意,本技术实施例中的处理器可以是一种集成电路芯片,具有信号的处理能力。在实现过程中,上述方法实施例的各步骤可以通过处理器中的硬件的集成逻辑电路或者软件形式的指令完成。上述的处理器可以是通用处理器、数字信号处理器(dsp)、专用集成电路(asic)、现场可编程门阵列(fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。可以实现或者执行本技术实施例中的公开的各方法、步骤及逻辑框图。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。结合本技术实施例所公开的方法的步骤可以直接体现为硬件译码处理器执行完成,或者用译码处理器

中的硬件及软件模块组合执行完成。软件模块可以位于随机存储器,闪存、只读存储器,可编程只读存储器或者电可擦写可编程存储器、寄存器等本领域成熟的存储介质中。该存储介质位于存储器,处理器读取存储器中的信息,结合其硬件完成上述方法的步骤。

[0126]

以上对本发明所提出的一种面向管道内表面浅表层缺陷的移动式红外热波成像检测装置及方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1