超高生物质纤维含量木塑复合材料流变测试方法及其应用

1.本发明涉及超高生物质纤维含量木塑复合材料,特别涉及一种超高生物质纤维含量木塑复合材料的流变测试方法及其应用。

背景技术:

2.木塑复合材料作为一种绿色环保复合材料,主要利用聚乙烯、聚丙烯和聚氯乙烯等热塑性聚合物,与一定含量(5~70wt%)的木、竹、秸秆等木质化的植物纤维材料混合后,再经挤压、模压、注塑等成型得到。木塑复合材料近几十年来在国内外迅速发展,被广泛应用于室内装饰、室外园林景观、建筑、交通、包装等领域。由于生物质纤维材料的价格仅为热塑性聚合物十分之一甚至更低,提高木塑复合材料体系中廉价生物质纤维的含量,不仅可以提高木塑复合材料表面木质感,还可以显著降低木塑复合材料制造成本以提高其市场竞争力。

3.将木质纤维含量提高至80~95wt%甚至更高,不仅可以降低聚合物(石化资源)的用量,还可以进一步提高农林生物质资源的利用率,然而,因为超高含量生物质纤维的存在会导致木塑熔体粘度急剧升高,易出现挤出畸变和熔体破裂等现象,成型加工困难,超高的生物质纤维含量会带来一系列问题:原料混合不均匀、熔体流动性变差、黏度增加、成型困难等,此外,大量堆积密度较低的生物质纤维之间形成架桥,导致喂料困难和在木塑基体中分散不均匀等问题尤为突出。上述问题会直接影响产品的生产效率和质量,而这些问题与超高填充木塑复合材料的加工特性即熔体的流变特性密切相关。熔体的流变特性可以揭示流动规律,阐明这些问题的成因,所以掌握超高填充木塑复合材料的流变特性对其加工成型与提高产品质量具有重要的理论指导和应用价值。通过对wpc流变学的研究,可以获得与体系直接相关的粘弹性信息,而这些信息会直接反应配方的组成、加工参数和设备对wpc体系的影响机理。所以对wpc的流变学研究对实际的加工成产和设备的改进至关重要。

4.目前常用的流变学测试方法不适用于超高填充木塑复合材料的流变性能测试:旋转流变测试只适合生物质纤维含量低于60wt%的体系;毛细管流变测试方法要求生物质纤维含量不能超过30wt%,高含量或大尺寸生物质纤维时可能会破坏仪器或测试数据不准确;转矩流变测试中通常要求生物质纤维含量不超过80wt%,否则出现壁面滑移等现象,限制其测试准确性。当生物质纤维含量超过70wt%时,木塑复合材料的熔体流变特性由类液体转变为类固体,流动性变差,结构更加复杂,常规流变测试仪器很难获得准确的粘度、模量、阻尼等流变信息数据。在流变测试过程中无法采集到有效的数据,限制了超高填充木塑复合材料的研发与制备。因此,开发一种能够准确得到超高填充木塑复合材料的流变特性数据的测试方法是研发与制备超高填充木塑复合材料的关键。

技术实现要素:

5.本发明的主要目的在于针对现有技术的不足,提出了一种超高生物质纤维含量木塑复合材料的流变测试方法,由该方法测试得到的超高填充木塑复合材料的流变特性数据

可以对超高填充木塑复合材料的研发与制备起到重要作用。

6.本发明所采取的技术方案如下:本发明的第一个方面,提供:一种超高生物质纤维含量木塑复合材料的流变测试方法,包括以下步骤:s1、将生物质纤维和热塑性聚合物基体分别压片成型;s2、将压片后的生物质纤维a与热塑性聚合物基体b按照质量比的组合方式分层叠加,得到超高木质纤维含量木塑复合材料;s3、将叠加组合压片后得到的超高木质纤维含量木塑复合材料放入流变仪中进行流变学性能测试。

7.在本发明的一些实施方式中,步骤s2和s3中,所述超高生物质纤维含量木塑复合材料中生物质纤维含量的质量分数为80~95wt%。

8.在本发明的一些实施方式中,步骤s1中,所述生物质纤维和热塑性聚合物基体的压片工艺为:温度为120~200℃,压力为1~15mpa,时间为3~20min;所述生物质纤维压片后的密度为0.1~0.9g/cm3,所述热塑性聚合物基体密度为0.9~1.2g/cm3;所述压片的设备为平板硫化机。

9.在本发明的一些实施方式中,步骤s2中,所述压片后的生物质纤维a与热塑性聚合物基体b的叠加组合方式为a/b、b/a、a/b/a、b/a/b中的至少一种;所述压片后的生物质纤维a与热塑性聚合物基体b的质量比为8:2~19:1。

10.在本发明的一些实施方式中,步骤s1和s2中,所述生物质纤维种类选自木、竹、秸秆中的至少一种;所述生物质纤维尺寸为20~100目。

11.在本发明的一些实施方式中,步骤s1和s2中,所述热塑性聚合物基体由热塑性塑料,以及适量助剂组成;所述热塑性塑料为热塑性聚合物新料或热塑性聚合物回收料,选自聚乙烯、聚丙烯、聚氯乙烯及聚苯乙烯中的至少一种;和/或所述助剂包括界面相容剂和润滑剂,其中:所述界面相容剂选自马来酸酐接枝接枝聚乙烯、马来酸酐接枝接枝聚丙烯、马来酸酐接枝接枝聚苯乙烯、甲基丙烯酸缩水甘油酯接枝聚乙烯、甲基丙烯酸缩水甘油酯接枝聚丙烯、甲基丙烯酸缩水甘油酯接枝聚苯乙烯、钛酸酯、异腈酸酯、氨基硅烷、乙烯基硅烷、甲基丙烯酰氧基硅烷中的至少一种;和/或所述润滑剂选自石蜡、聚乙烯蜡、硬脂酸、硬脂酸金属盐、乙烯丙烯酸共聚金属盐中的至少一种。

12.在本发明的一些实施方式中,步骤s3中,所述流变仪为旋转流变仪,使用的夹具为防滑的直径为25mm平板夹具。

13.在本发明的一些实施方式中,步骤s3中,所述旋转流变仪的轴向力设定为1~10n,温度设定为160~200℃。

14.在本发明的一些实施方式中,所述旋转流变仪的测试模式为温度扫描、时间扫描、频率扫描中的至少一种。

15.本发明的第二个方面,提供:上述超高生物质纤维含量木塑复合材料的流变测试方法在用于模拟超高生物质纤维含量木塑复合材料挤出或热压加工流变行为的应用。

16.与现有技术相比,本发明具有以下的有益效果:本发明通过将生物质纤维a和热塑性聚合物基体b分别通过平板硫化机热压成片后,将生物质纤维压片a和热塑性聚合物基体压片b以不同的组合方式叠加采用旋转流变仪进行流变性能测试,即第一步压片过程中实现生物质纤维和热塑性聚合物基体的成形,成型后的生物质纤维和热塑性聚合物基体避免了原材料易碎分散的问题;第二步组合叠加过程可以模拟超高生物质纤维含量木塑复合材料挤出或热压加工流变行为。此外,利用旋转流变仪对不同方式叠加组合后的压片使用防滑的直径为25mm平板夹具进行流变性能测试,采用温度扫描、时间扫描、频率扫描中的至少一种测试模式进行测试,可以得到准确的超高填充木塑复合材料的流变特性数据,很大程度上解决了传统流变测试方法无法得到超高填充木塑复合材料流变特性数据的问题;通过分析本发明中测试方法得到的流变特性数据有助于进一步研究高填充木塑复合材料的研发与制备,解决高填充木塑复合材料在制备过程中出现的喂料困难、木塑基体分散不均匀、成型困难等问题,最终对高填充木塑复合材料的加工成型与提高产品质量提供重要的理论指导和应用价值。

附图说明

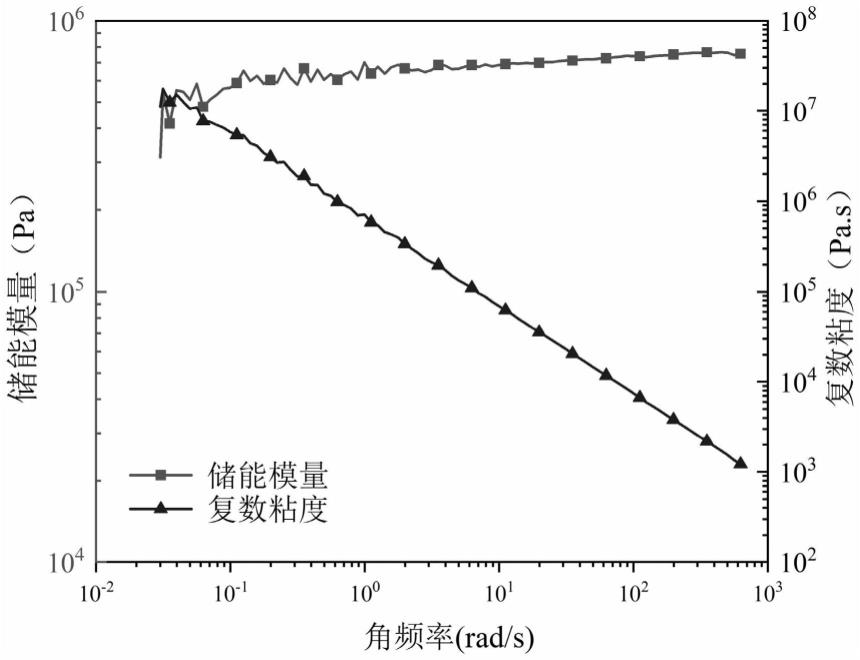

17.图1为本发明实施例1中超高生物质纤维含量木塑复合材料的流变学性能测试结果;图2为本发明实施例2中超高生物质纤维含量木塑复合材料的流变学性能测试结果;图3为本发明实施例3中超高生物质纤维含量木塑复合材料的流变学性能测试结果;图4为本发明实施例4中超高生物质纤维含量木塑复合材料的流变学性能测试结果;图5为本发明对比例1中超高生物质纤维含量木塑复合材料的流变学性能测试结果;图6为本发明实施例中使用旋转流变仪模拟超高生物质纤维含量木塑复合材料流变行为示意图;附图标记:1-线性低密度聚乙烯(lldpe)压片;2-杨木纤维压片。

具体实施方式

18.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

19.示例性的,以下实例中,所使用的仪器为旋转流变仪,所述夹具为防滑的直径为25mm平板夹具,所述测试方式应力控制法,将力矩控制在1~10n之间,温度控制在160~200℃之间,对叠加组合后的样品进行扫描测试。

20.实施例1

一种超高生物质纤维含量木塑复合材料的流变测试方法,包括以下步骤:s1、将杨木纤维使用平板硫化机在温度170℃,压力9mpa的条件下压片7min;同时将线性低密度聚乙烯(lldpe)使用平板硫化机在温度140℃,压力5mpa的条件下压片5min。

21.s2、将压片后的杨木纤维和lldpe分别按照质量比为8:2;组合方式为lldpe/杨木纤维的方式进行分层叠加,得到超高木质纤维含量木塑复合材料;s3、将旋转流变仪温度升高到180℃后,将叠加组合压片后得到的超高木质纤维含量木塑复合材料放入流变仪直径为25mm平板夹具中,轴向力为5n,进行温度和时间扫描,模拟超高生物质纤维含量木塑复合材料的加工流变行为。

22.叠加组合压片后得到的超高生物质纤维含量木塑复合材料的流变学性能测试结果如图1所示。该图表示杨木纤维和lldpe分别按照质量比为8:2时叠加组合压片用于模拟80wt %生物质纤维含量木塑体系的储能模量及复数粘度的频率ω依赖关系。相对于高频区域,低频区域流变学参数的差异表现得更为明显,这是由于低频区域表征的是聚合物分子链及长链段的运动,而高频区域则是短链段的运动。80wt %木塑体系的储能模量对频率的依赖性减弱,在低频区表现出明显的类固体流变行为,类固体流变行为的出现表明大分子运动单元的长时间运动受到限制,而这种限制源于体系中超高含量生物质纤维网络结构的形成。80wt %木塑的复数粘度随频率增大显著降低,表现出显著的剪切变稀的非牛顿行为。图1的流变数据结果可以有效阐明80wt %木塑体系流变学规律。

23.实施例2一种超高生物质纤维含量木塑复合材料的流变测试方法,包括以下步骤:s1、将杨木纤维使用平板硫化机在温度170℃,压力9mpa的条件下压片7min;同时将线性低密度聚乙烯(lldpe)使用平板硫化机在温度140℃,压力5mpa的条件下压片5min。

24.s2、将压片后的杨木纤维和lldpe分别按照质量比为17:3;组合方式为lldpe/杨木纤维的方式进行分层叠加,得到超高木质纤维含量木塑复合材料;s3、将旋转流变仪温度升高到180℃后,将叠加组合的压片后得到的超高木质纤维含量木塑复合材料放入流变仪直径为25mm平板夹具中,轴向力为5n,进行温度和时间扫描,模拟超高生物质纤维含量木塑复合材料的加工流变行为。

25.叠加组合压片后得到的超高木质纤维含量木塑复合材料的流变学性能测试结果如图2所示。该图表示杨木纤维和lldpe分别按照质量比为17:3时叠加组合压片用于模拟85wt %生物质纤维含量木塑体系的储能模量及复数粘度的频率ω依赖关系。相对于高频区域,低频区域流变学参数的差异表现得更为明显,这是由于低频区域表征的是聚合物分子链及长链段的运动,而高频区域则是短链段的运动。85wt %木塑体系的储能模量对频率的依赖性减弱,在低频区表现出明显的类固体流变行为,类固体流变行为的出现表明大分子运动单元的长时间运动受到限制,而这种限制源于体系中超高含量生物质纤维网络结构的形成。85wt %木塑的复数粘度随频率增大显著降低,表现出显著的剪切变稀的非牛顿行为。图2的流变数据结果可以有效阐明85wt %木塑体系流变学规律。

26.实施例3一种超高生物质纤维含量木塑复合材料的流变测试方法,包括以下步骤:s1、将杨木纤维使用平板硫化机在温度170℃,压力9mpa的条件下压片7min;同时将线性低密度聚乙烯(lldpe)使用平板硫化机在温度140℃,压力5mpa的条件下压片5min。

27.s2、将压片后的杨木纤维和lldpe分别按照质量比为9:1;组合方式为lldpe/杨木纤维的方式进行分层叠加,得到超高木质纤维含量木塑复合材料;s3、将旋转流变仪温度升高到180℃后,将叠加组合的压片后得到的超高木质纤维含量木塑复合材料放入流变仪直径为25mm平板夹具中,轴向力为5n,进行温度和时间扫描,模拟超高生物质纤维含量木塑复合材料的加工流变行为。

28.叠加组合压片后得到的超高木质纤维含量木塑复合材料的流变学性能测试结果如图3所示。该图表示杨木纤维和lldpe分别按照质量比为9:1时叠加组合压片用于模拟90wt %生物质纤维含量木塑体系的储能模量及复数粘度的频率ω依赖关系。相对于高频区域,低频区域流变学参数的差异表现得更为明显,这是由于低频区域表征的是聚合物分子链及长链段的运动,而高频区域则是短链段的运动。90wt %木塑体系的储能模量对频率的依赖性减弱,在低频区表现出明显的类固体流变行为,类固体流变行为的出现表明大分子运动单元的长时间运动受到限制,而这种限制源于体系中超高含量生物质纤维网络结构的形成。90wt %木塑的复数粘度随频率增大显著降低,表现出显著的剪切变稀的非牛顿行为。图3的流变数据结果可以有效阐明90wt %木塑体系流变学规律。

29.实施例4一种超高生物质纤维含量木塑复合材料的流变测试方法,包括以下步骤:s1、将杨木纤维使用平板硫化机在温度170℃,压力9mpa的条件下压片7min;同时将线性低密度聚乙烯(lldpe)使用平板硫化机在温度140℃,压力5mpa的条件下压片5min。

30.s2、将压片后的杨木纤维和lldpe分别按照质量比为19:1;组合方式为lldpe/杨木纤维的方式进行分层叠加,得到超高木质纤维含量木塑复合材料;s3、将旋转流变仪温度升高到180℃后,将叠加组合的压片后得到的超高木质纤维含量木塑复合材料放入流变仪直径为25mm平板夹具中,轴向力为5n,进行温度和时间扫描,模拟超高生物质纤维含量木塑复合材料的加工流变行为。

31.叠加组合压片后得到的超高生物质纤维含量木塑复合材料的流变学性能测试结果如图4所示。该图表示杨木纤维和lldpe分别按照质量比为19:1时叠加组合压片用于模拟95wt %生物质纤维含量木塑体系的储能模量及复数粘度的频率ω依赖关系。相对于高频区域,低频区域流变学参数的差异表现得更为明显,这是由于低频区域表征的是聚合物分子链及长链段的运动,而高频区域则是短链段的运动。95wt %木塑体系的储能模量对频率的依赖性减弱,在低频区表现出明显的类固体流变行为,类固体流变行为的出现表明大分子运动单元的长时间运动受到限制,而这种限制源于体系中超高含量生物质纤维网络结构的形成。95wt %木塑的复数粘度随频率增大显著降低,表现出显著的剪切变稀的非牛顿行为。图4的流变数据结果可以有效阐明95wt %木塑体系流变学规律。

32.对比例1一种超高生物质纤维含量木塑复合材料的流变测试方法,包括以下步骤:s1、将质量分数为80wt%的杨木纤维与质量分数为20wt%的lldpe通过混料机进行混合;s2、上述组分充分混合均匀后,采用双螺杆挤出机熔融造粒,得到质量分数为80wt%杨木纤维含量的超高填充木塑粒料;s3、将上述超高填充木塑粒料采用挤出或热压成型,制得质量分数为80wt%杨木纤

维含量木塑复合材料。

33.将得到的质量分数为80wt%杨木纤维含量木塑复合材料在旋转流变仪中进行温度和时间扫描测试,数据出现了离散的现象,不能得到较为准确的流变特性数据,流变学性能测试结果如图5所示。该图表示杨木纤维和lldpe分别按照质量比为8:2时采用热压成型后80wt%生物质纤维含量木塑体系的储能模量及复数粘度的频率ω依赖关系。储能模量和复数粘度的数据在低频区出现了较为明显的离散现象,说明此时80wt%生物质纤维含量木塑体系直接采用旋转流变仪测试,由于样品与夹具表面的壁面滑移现象,已不能准确获取有效的流变学数据。因此,传统流变学测试方法已不适用于80wt%生物质纤维含量木塑体系。

34.对比例2一种超高生物质纤维含量木塑复合材料的流变测试方法,包括以下步骤:s1、将质量分数为85wt%的杨木纤维与质量分数为15wt%的lldpe通过混料机进行混合;s2、将上述组分充分混合均匀后,采用双螺杆挤出机熔融造粒,得到质量分数为85wt%杨木纤维含量的超高填充木塑粒料;s3、将上述木塑粒料采用热压成型,制得质量分数为85wt%杨木纤维含量木塑复合材料,而采用挤出成型未能成功制得质量分数为85wt%杨木纤维含量木塑复合材料。

35.将得到的质量分数为85wt%杨木纤维含量木塑复合材料在旋转流变仪中进行温度和时间扫描,样品出现壁面滑移现象,无法得到准确的流变特性数据。

36.对比例3一种超高生物质纤维含量木塑复合材料的流变测试方法,包括以下步骤:s1、将质量分数为90wt%的杨木纤维与质量分数为10wt%的lldpe通过混料机进行混合;s2、将上述组分充分混合均匀后,采用双螺杆挤出机熔融造粒,由于喂料困难和杨木纤维团聚,未能得到质量分数为90wt%杨木纤维含量的超高填充木塑粒料。

37.性能测试为更好的说明本发明,下面对实施例1~4得到的超高木质纤维含量木塑复合材料以及对比例1得到的木塑复合材料进行性能测试,性能测试结果如图1~5所示。

38.从图1~5的实验数据可以看出,本发明实施例1~4超高木质纤维含量木塑复合材料能够实现超高木质纤维含量木塑复合材料的流变性能测试,且测试得到准确的流变特性数据。

39.本发明的上述实施例仅为说明本发明所作的举例,而并非是对本发明的具体实施方式的限定。对于所属领域的普通技术人员来说,在上述举例的基础上还可以做其他不同形式的变化或变动。这里无法对所有的实施方式予以详细举例。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1