半导体灌胶模具、半导体灌胶方法以及半导体切片方法与流程

1.本技术涉及半导体制造领域,特别是涉及半导体灌胶模具、半导体灌胶方法以及半导体切片方法。

背景技术:

2.随着电子制造业的不断发展,电子产品向高性能、低成本发展的趋势越来越明显,客户对配件产品的小型化和高密度集成的要求也越来越高。由于半导体制程尺寸较小,故在高度集成的加工过程中容易出现众多不稳定因素导致产品失效。

3.目前,在半导体器件产品的失效分析过程中,需要先将器件样品通过树脂固化,即先将半导体器件放置在中空的灌胶模具中,通过树脂浇筑形成一定厚度的圆饼状的树脂样品,继而对固化后的树脂样品进行研磨(也称为切片),在研磨的过程中,需要从树脂样品的一侧表面逐步研磨至样品的观察面处,该观察面可能是半导体器件的四个侧边或四个角部的某一位置,观察面即为半导体器件可能出现异常的位置。

4.现有技术中的灌胶模具通常为一体式的橡胶灌胶模具,然而,树脂固化时会产生大量的热量,在多次灌胶后,橡胶材质的底部通常会因为灼烧出现损耗,并影响半导体器件放置的平整度,继而影响灌胶效果;而为了不影响切片固化效果,即橡胶灌胶模具的底部一旦受损就整体更换灌胶模具,就会导致灌胶成本较高。

技术实现要素:

5.本技术主要解决的技术问题是提供半导体灌胶模具、半导体灌胶方法以及半导体切片方法,能够解决使用现有半导体灌胶模具进行灌胶导致的灌胶效果受限或灌胶成本较高的问题。

6.为解决上述技术问题,本技术采用的第一技术方案是提供一种半导体灌胶模具,包括:底座;至少一个围边,围边沿底座边缘设置;其中,围边与底座可拆卸连接。

7.其中,底座为坚硬固体材质,围边为橡胶材质。

8.其中,底座的边缘设置有至少一个第一卡槽,围边与底座连接的一侧表面设置有第一卡扣,围边通过第一卡扣与底座的第一卡槽固定。

9.其中,围边远离底座的一侧表面设置有第二凹槽,第二凹槽与第一卡扣对应设置。

10.其中,多个第一卡槽间隔设置在底座的边缘。

11.其中,底座为圆形平板状,围边为中空圆柱状。

12.其中,围边的内壁沿堆叠方向设置有间隔分布的等高线;其中,设置有等高线的位置向远离围边的外壁的方向凹陷。

13.为解决上述技术问题,本技术采用的第二技术方案是提供一种半导体灌胶方法,包括:获取上述的底座和至少一个围边;获取到半导体器件,并将半导体器件放置在底座中央;基于半导体器件的尺寸与高度选择对应的至少一个围边,并将围边与底座的边缘进行固定,以形成半导体灌胶模具;其中,至少一个围边的堆叠高度不小于半导体器件的高度;

将树脂胶水倒入半导体灌胶模具中,以对半导体器件进行树脂固化;待树脂胶水固化后,对固化后的树脂样品进行脱模,以获取到半导体封装件。

14.其中,将树脂胶水倒入半导体灌胶模具中,以对半导体器件进行树脂固化的步骤,包括:调制树脂胶水,将树脂胶水倒入半导体灌胶模具中,并使树脂胶水没过半导体器件远离底座的一侧表面;对灌胶后的半导体灌胶模具进行加热,并在树脂胶水远离半导体器件的一侧胶面放置一层滤布。

15.为解决上述技术问题,本技术采用的第三技术方案是提供一种半导体切片方法,包括:获取到通过上述半导体灌胶方法制备的半导体封装件;对半导体封装件进行多次研磨,直至露出半导体封装件的观察面;其中,在每一次研磨后,均利用显微镜观察形成的研磨面;基于观察面对多个半导体封装件进行拼图,并利用显微镜观察得到的合成图案中各区域的平整度;响应于至少一个区域的清晰度低于预设平整度,对至少一个区域进行研磨。

16.本技术的有益效果是:区别于现有技术,本技术提供半导体灌胶模具、半导体灌胶方法以及半导体切片方法,通过使半导体灌胶模具的底座和围边可拆卸连接,能够在多次灌胶导致底座出现磨损后,直接更换底座,不仅可以避免半导体器件放置受限的问题,还可以避免整体更换模具导致的灌胶成本较高的问题,从而不仅提升了灌胶效果,还降低了制备成本。

附图说明

17.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

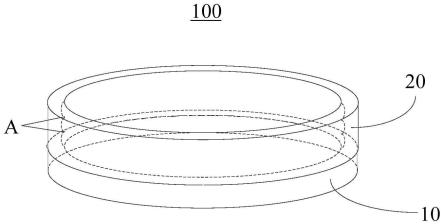

18.图1是本技术半导体灌胶模具第一实施方式的结构示意图;

19.图2是图1中底座的俯视图;

20.图3是图1中围边的俯视图;

21.图4是本技术半导体灌胶模具第二实施方式中底座的俯视图;

22.图5是本技术半导体灌胶方法一实施方式的流程示意图;

23.图6是本技术半导体切片方法一实施方式的流程示意图;

24.图7是本技术提供的治具一实施方式的结构示意图。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本技术保护的范围。

26.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上文清楚地表示其他含义,“多种”一般包含至少两种,但是不排除包含至少一种的情况。

27.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

28.应当理解,本文中使用的术语“包括”、“包含”或者其他任何变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

29.现有技术中的灌胶模具通常为一体式的橡胶灌胶模具,然而,树脂固化时会产生大量的热量,在多次灌胶后,橡胶材质的底部通常会因为灼烧出现损耗,并影响半导体器件放置的平整度,继而影响灌胶效果;而为了不影响切片固化效果,即橡胶灌胶模具的底部一旦受损就整体更换灌胶模具,就会导致灌胶成本较高。

30.基于上述情况,本技术提供半导体灌胶模具、半导体灌胶方法以及半导体切片方法,能够解决使用现有半导体灌胶模具进行灌胶导致的灌胶效果受限或灌胶成本较高的问题。

31.下面结合附图和实施方式对本技术进行详细说明。

32.请参阅图1,图1是本技术半导体灌胶模具第一实施方式的结构示意图。本实施方式中,半导体灌胶模具100包括底座10与至少一个围边20,围边20沿底座10边缘设置。其中,围边20与底座10可拆卸连接。

33.可以理解地,若底座10在多次灌胶的过程中出现变形或磨损,仅通过更换底座10即可继续对半导体器件进行灌胶,不仅可以避免半导体器件放置受限的问题,还可以避免整体更换模具导致的灌胶成本较高的问题,从而不仅提升了灌胶效果,还降低了制备成本。

34.本实施方式中,底座10为坚硬固体材质,围边20为橡胶材质。

35.其中,底座10为圆形平板状,围边20为中空圆柱状。

36.具体地,坚硬固体材质的底座10在受热固化过程中不易发生形变,也不会因为多次灌胶出现磨损。而围边20为较软的橡胶材质,易于拆卸,同时由于橡胶材质为延展性较好的材质,在后续固化完成后还便于脱模。

37.可以理解地,通过使用可拆卸的半导体灌胶模具100,且底座10与围边20分别采用不同的材质,能够通过降低底座10在灌胶过程中受损的概率,降低半导体器件的摆放难度,以提升固化后半导体封装件的平整度,从而不仅提升了灌胶效果,还提高了半导体封装件的制作效率与成功率。

38.本实施方式中,围边20的内壁沿堆叠方向设置有间隔分布的等高线a。其中,设置有等高线a的位置向远离围边20的外壁的方向凹陷。

39.其中,等高线a为围边20相对于底座10等距离高度的线条。

40.在其他实施方式中,设置有等高线a的位置还可以为向靠近围边20的外壁的方向凹陷,仅需确保等高线a相较于内壁上的其余位置有起伏即可,本技术对此不作限定。

41.可以理解地,通过在围边20内壁上设置等高线a,能够在灌胶时将等高线a的位置复刻在半导体封装件上,脱模后可以在半导体封装件上看到相应等高线a的位置,有利于后续研磨时观察半导体封装件的平整度,从而降低目视调节时的误差,继而提升切片的效率。

42.继续参阅图2与图3,图2是图1中底座的俯视图,图3是图1中围边的俯视图。

43.本实施方式中,底座10的边缘设置有一个第一卡槽11,围边20与底座10连接的一侧表面设置有第一卡扣21,围边20通过第一卡扣21与底座10的第一卡槽11固定。

44.在其余实施方式中,还可以是底座10的边缘设置有卡扣,围边20与底座10连接的一侧表面设置有卡槽,本技术对此不作限定。

45.上述的半导体灌胶模具100通过第一卡扣21插入第一卡槽11,从而将底座10与围边20通过卡扣的方式实现可拆卸连接。在底座10损坏或需要更换围边20时,将第一卡扣21脱离第一卡槽11,即可拆卸底座10与围边20,以快速、便捷地拆下围边20进行更换,从而降低更换难度。进一步地,底座10与围边20通过卡扣按压的方式结合在一起,能够提升两者连接的严密性,以避免树脂渗漏,从而提升灌胶效果。

46.本实施方式中,围边20远离底座10的一侧表面设置有第二凹槽22,第二凹槽22与第一卡扣21对应设置。

47.其中,单个围边20在堆叠方向(垂直方向)上的高度较小。

48.其中,通过将多个相同尺寸的围边20进行卡扣连接,以在垂直方向上增加半导体灌胶模具100的高度。

49.现有技术中,灌胶模具通常是提前制作完成的,且灌胶模具往往具有一定的深度,在灌胶时需要根据半导体器件的高度选择对应高度的灌胶模具。一方面,如果半导体器件为超小型器件(高度较低、体积较小、质量较轻),而灌胶模具的深度又远超过超小型器件的高度,就不利于超小型器件的摆放,灌胶过程中超小型器件容易发生倾斜,导致固化后的半导体封装件的研磨面不平整,继而影响切片效率。另一方面,如果半导体器件的体积较大,而灌胶模具的深度又小于半导体器件的高度,就需要额外制作灌胶模具,亦或是对半导体器件进行多次灌胶以形成半导体封装件,灌胶工艺的难度与成本极大增加。

50.而本实施方式中,单个围边20的高度较小,能够满足超小型器件的放置需求。而若待封装的半导体器件的高度超过一个围边20的高度,通过将多个相同尺寸的围边20进行堆叠,就能够在垂直方向上增加半导体灌胶模具100的高度。

51.可以理解地,本实施方式通过一底座10加多围边20堆叠的方式制备半导体灌胶模具100,能够在无需制备多个具有不同深度的灌胶模具的情况下,对不同高度的半导体器件进行灌胶,因而能够极大地降低灌胶工艺的难度与成本。

52.本实施方式中,底座10与围边20的尺寸相同,且底座10上仅设置有单个第一卡槽11,在其他实施方式中,底座10的边缘上可以设置有多个间隔设置的第一卡槽11。

53.具体地,请参阅图4,图4是本技术半导体灌胶模具第二实施方式中底座的俯视图。本实施方式中,多个第一凹槽31间隔设置在底座30的边缘。其中,不同尺寸的第一凹槽31分别对应不同尺寸的围边。

54.在一个具体的实施场景中,若半导体器件的尺寸(横截面积)较大,可以在靠近底座30边缘的第一凹槽31中镶嵌对应尺寸的围边,以通过形成横截面积较大的半导体灌胶模具来容纳半导体器件。在又一个具体的实施场景中,若半导体器件的尺寸较小,可以在远离底座30边缘的第一凹槽31中镶嵌对应尺寸的围边,以通过形成横截面积较小的半导体灌胶模具来容纳半导体器件。

55.可以理解地,本实施方式通过一底座10加多尺寸围边的方式制备半导体灌胶模具

100,能够在无需制备多个具有不同横截面积的灌胶模具的情况下,对不同尺寸的半导体器件进行灌胶,因而能够极大地降低灌胶工艺的难度与成本。

56.请参阅图5,图5是本技术半导体灌胶方法一实施方式的流程示意图。在本实施方式中,半导体灌胶方法包括:

57.s51:获取上述的底座和至少一个围边。

58.本实施方式中,围边可沿底座边缘设置,且围边与底座可拆卸连接。

59.其中,底座为坚硬固体材质,围边为橡胶材质。

60.其中,底座为圆形平板状,围边为中空圆柱状。

61.具体地,坚硬固体材质的底座在受热固化过程中不易发生形变,也不会因为多次灌胶出现磨损。而围边为较软的橡胶材质,易于拆卸,同时由于橡胶材质为延展性较好的材质,在后续固化完成后还便于脱模。

62.本实施方式中,围边的内壁沿堆叠方向设置有间隔分布的等高线。其中,设置有等高线的位置向远离围边的外壁的方向凹陷。在其他实施方式中,设置有等高线的位置还可以为向靠近围边的外壁的方向凹陷,仅需确保等高线相较于内壁上的其余位置有起伏即可,本技术对此不作限定。

63.本实施方式中,底座的边缘设置有多个间隔设置的第一卡槽,围边与底座连接的一侧表面设置有第一卡扣,围边通过第一卡扣与底座的第一卡槽固定。在其余实施方式中,还可以是底座的边缘设置有卡扣,围边与底座连接的一侧表面设置有卡槽,本技术对此不作限定。

64.本实施方式中,围边远离底座的一侧表面设置有第二凹槽,第二凹槽与第一卡扣对应设置。其中,单个围边在堆叠方向(垂直方向)上的高度较小。其中,通过将多个相同尺寸的围边进行卡扣连接,以在垂直方向上增加所形成的半导体灌胶模具的高度。

65.s52:获取到半导体器件,并将半导体器件放置在底座中央。

66.本实施方式中,获取到半导体器件后,首先对半导体器件进行无损分析,以观察其内部形貌。

67.在一个具体的实施场景中,可利用超声波扫描对半导体器件进行检测。在另一个具体的实施场景中,还可以利用x-射线(ray)对半导体器件进行检测,本技术对此不作限定。

68.进一步地,通过检测结果确定半导体器件中观察面的位置,并通过一比一的方式将观察面对应的图像进行3d(3-dimension,三维)复刻,以基于图像对观察面在半导体器件上对应的高度进行标记,以锁定观察面的位置,提高后续切片的准确性。继而还可以在后续灌胶切片后,基于图像中异常点的位置对获取的观察面进行标记,同时留存图像便于进一步比对,以提高切片成功率。

69.其中,对半导体器件进行的标记不会随着灌胶等操作发生扩散和偏位。

70.可以理解地,利用超声波或x-射线等无损检测手段对半导体器件中观察面所在的位置进行标记,以及后续切片后对观察面进行定点复刻,能够减少后续研磨时确定是否到观察面的时间,以及降低研磨过所需截面的概率,从而提高研磨效率和准确率。

71.本实施方式中,在放置半导体器件前,可以在底座上贴附粘性材料,再将半导体器件放置在粘性材料上,轻压半导体器件使其放置平整。

72.其中,粘性材料为耐高温的且各部分厚度均匀的高温胶带。

73.现有技术中,如果待灌胶的半导体器件为超小型器件,由于超小型器件的体积较小、体积较轻,在灌胶过程中容易发生倾斜,导致半导体器件的两侧表面与固化后形成的半导体封装件的研磨表面不在一个水平面,使得后续研磨时不能一次研磨到所需截面,切片效率较低,同时由于研磨界面不平整,还会影响后续的观察。

74.区别于现有技术,本实施方式通过粘性材料粘接半导体器件,能够确保半导体器件不倾斜、不移位,便于固定半导体器件以及放置时的平整度,从而进一步提高后续切片的成功率与制备效率。同时由于粘性材料为耐高温材料,还能避免粘性材料在灌胶过程中受损。

75.s53:基于半导体器件的尺寸与高度选择对应的至少一个围边,并将围边与底座的边缘进行固定,以形成半导体灌胶模具;其中,至少一个围边的堆叠高度不小于半导体器件的高度。

76.在一个具体的实施场景中,若半导体器件为超小型器件(横截面积较小、高度较低),且其高度低于围边的高度,在远离底座边缘的第一凹槽中镶嵌一个对应尺寸的围边,以形成半导体灌胶模具。

77.在另一个具体的实施场景中,若半导体器件的尺寸(横截面积)与高度均较大,在靠近底座边缘的第一凹槽中镶嵌多个对应尺寸的围边,使围边的堆叠高度不小于半导体器件的高度,以形成半导体灌胶模具。

78.可以理解地,本实施方式通过一底座加多围边堆叠的方式制备半导体灌胶模具,能够在无需制备多个具有不同深度的灌胶模具的情况下,对不同高度的半导体器件进行灌胶。进一步地,通过一底座加多尺寸围边的方式制备半导体灌胶模具,能够在无需制备多个具有不同横截面积的灌胶模具的情况下,对不同尺寸的半导体器件进行灌胶,因而能够极大地降低灌胶工艺的难度与成本。

79.s54:将树脂胶水倒入半导体灌胶模具中,以对半导体器件进行树脂固化。

80.本实施方式中,首先调制树脂胶水,将树脂胶水倒入半导体灌胶模具中,并使树脂胶水没过半导体器件远离底座的一侧表面。

81.本实施方式中,树脂胶水为低应力胶。

82.现有胶水在固化时会产生一定的应力,如果半导体器件为超小型器件,固化时产生的应力可能会影响超小型器件内部的完整性。而本实施方式采用低应力胶对半导体器件进行灌胶,能够降低应力对半导体器件的影响,从而保证切片制作效果。

83.本实施方式中,树脂胶水为水晶胶。水晶胶具有晶莹剔透的特点,用水晶胶进行灌胶,固化后的树脂为透明的,能够直接观察到半导体封装件中半导体器件的具体位置。

84.进一步地,对灌胶后的半导体灌胶模具进行加热,并在树脂胶水远离半导体器件的一侧胶面放置一层滤布。

85.其中,可根据实际灌胶产品的特性设置适当的温度,通过适当的温度进行加热可以减少固化的时间,提升固化效率,同时还不会带来其他影响。

86.本实施方式中,在树脂胶水表面放置一层滤布是为了吸附加热时树脂胶水中因受热而上浮的气泡。

87.其中,在加热的过程中,可以取下滤布来查看树脂胶水中气泡的残留情况,并通过

重复放置滤布以对气泡进行重复吸附,直至树脂胶水中无气泡后停止加热,同时取出滤布,以静置等待树脂固化。

88.一般的灌胶产品加热3~5分钟就能够将气泡去除。对于一些用低应力胶灌胶的产品,在不加热的情况下,灌胶时间通常超过12个小时,如果其耐热性能较好,将其放置在加热平台上,并以适当的温度加热1小时,就能去除气泡,冷却固化的时间也少于其常规灌胶时间。

89.现有技术中,通常不会特意去除树脂胶水产生的气泡,残留在固化样品中的气泡中空,会影响后续的切片效率。而本实施方式通过放置滤布的方式吸附气泡,能够有效去除气泡,从而提高灌胶效果。

90.s55:待树脂胶水固化后,对固化后的树脂样品进行脱模,以获取到半导体封装件。

91.本实施方式中,通过内壁上有等高线的围边对半导体器件进行灌胶,能够在灌胶时将等高线的位置复刻在固化后的半导体封装件上,且由于灌胶时使用的树脂胶水为水晶胶,脱落后可以在半导体封装件的侧壁上看到相应等高线的位置,有利于后续研磨时初步把控切片的平整度以及后续修正切面的平整度。

92.区别于现有技术,本实施方式通过使半导体灌胶模具的底座和围边可拆卸连接,能够在多次灌胶导致底座出现磨损后,直接更换底座,不仅可以避免半导体器件放置受限的问题,还可以避免整体更换模具导致的灌胶成本较高的问题,从而不仅提升了灌胶效果,还降低了制备成本。进一步地,通过一底座加多围边堆叠的方式以及一底座加多尺寸围边的方式制备半导体灌胶模具,能够对不同尺寸以及高度的半导体器件进行灌胶,因而能够极大地降低灌胶工艺的难度与成本。此外,通过设置粘性材料以及固化时放置滤布,还能够确保半导体器件的平整度以及气泡去除效果,从而进一步提升灌胶效果。

93.请参阅图6,图6是本技术半导体切片方法一实施方式的流程示意图。在本实施方式中,半导体切片方法包括:

94.s61:获取到通过上述半导体灌胶方法制备的半导体封装件。

95.本实施方式中,获取到的半导体封装件沿垂直方向的侧壁上具有间隔分布的等高线,且观察面所在的位置设置有标记。

96.其中,半导体封装件的两侧表面分别为研磨面与非研磨面,研磨面为距离观察面较近的一侧表面。

97.现有技术中,非研磨面一般不进行研磨,无法保证产品整体的平整度。本实施方式中,为了提高整体的平整度,对非研磨面也进行适当的研磨,为了方便陈述,仍将其称为非研磨面。

98.本实施方式中,获取到半导体封装件后,对半导体封装件进行倒角,以使其边缘钝化。其中,灌胶固化后形成的半导体封装件的边缘是较为尖锐的,如果不对其进行倒角,在研磨的过程中一方面会磨伤手,另一方面容易划伤砂纸,造成砂纸报废。

99.本实施方式中,每次倒角可以根据侧壁上间隔分布的等高线进行研磨,并使倒角完后边缘的等高线位于同一圈数。

100.s62:对半导体封装件进行多次研磨,直至露出半导体封装件的观察面;其中,在每一次研磨后,均利用显微镜观察形成的研磨面。

101.本实施方式中,使用180目的砂纸进行粗磨,先将半导体封装件的非研磨面研磨平

整,使非研磨面上的各区域均在一个等高线上。

102.其中,可以利用比半导体灌胶模具稍低的同等模具进行倒置研磨。具体地,将半导体封装件的研磨面放置在相对较低的模具内,对非研磨面进行研磨,直至非研磨面的表面与模具的截面平行,以保证产品整体的平整度。

103.进一步地,利用多种砂纸依次对半导体封装件的研磨面进行研磨。具体地,选择目数从小到大的砂纸对研磨面进行研磨,其中,目数顺序为180目

→

1200目

→

2400目

→

4000目。

104.在一个具体的实施场景中,当半导体封装件为固化的超小型器件时,为了防止磨过观察面,可以直接选用1200目的砂纸进行研磨。

105.本实施方式中,对于平整度要求很高的半导体封装件,在每一次研磨后,均利用激光共焦显微镜对研磨面进行平整度观察。具体地,对于一些需要对异常位置进行测量的半导体封装件而言,若研磨面不平整,就会导致后续测量的线宽、线距等数据与实际异常位置存在偏差。利用激光共焦显微镜进行平整度观察,能够在发现不平整区域时就及时修正,以使平整度更精确。

106.在其他实施方式中,对于平整度要求不太高的半导体封装件,可以直接利用半导体封装件侧壁上的等高线进行平整度判断。相比于无等高线时的目视判断,通过等高线进行判断能够提高目视的准确性。

107.本实施方式中,可以手持半导体封装件进行研磨,也可以利用治具进行研磨,本技术对此不作限定。

108.其中,在手持半导体封装件进行研磨时,半导体封装件侧壁上的等高线可以增加手部与其之间的摩擦力,防止摩擦力不够而将半导体封装件甩出。

109.请参阅图7,图7是本技术提供的治具一实施方式的结构示意图。本实施方式中,治具200包括通过卡扣204嵌入在透明围边203中的长杆202以及可旋转手柄201。其中,长杆202远离可旋转手柄201的一端与活塞205连接。其中,透明围边203的外壁上设置有旋扣206。

110.具体地,透明围边203上设置有刻度线,通过刻度线可获取到研磨深度。旋扣206为可调节松紧的螺纽,通过对螺纽进行调节,可对半导体封装件进行固定。通过对可旋转手柄201进行操作,可以对长杆202与活塞205进行移动。其中,长杆202上带有刻度线,通过观察长杆202的移动距离,可以确定露出的研磨截面的深度。

111.可以理解地,通过使用上述治具200可以等深度地研磨相应的截面,且研磨时通过观察透明围边203以及长杆202上的刻度线,不仅能够确保半导体封装件是平整地放置在砂纸上的,还能够确保研磨上各个区域受力均匀,从而确保研磨面的平整度。进一步地,还可以避免手部与半导体封装件直接接触,从而减少研磨过程中对手部的损伤。

112.s63:基于观察面对多个半导体封装件进行拼图,并利用显微镜观察得到的合成图案中各区域的平整度。

113.本实施方式中,对于平整度要求很高的半导体封装件,在研磨露出观察面后,基于观察面对多个半导体封装件进行拼图,并通过检测多个观察面是否在同一个水平面上来确定是否需要手动调节焦距。

114.在一个具体的实施场景中,若半导体封装件的观察面不太平整,多个观察面不在

同一个水平面上,对显微镜的焦距进行手动调节。其中,通过手动调节焦距的方向能够确定不同区域的平整度是偏高还是偏低。

115.在另一个具体的实施场景中,若多个观察面在同一个水平面上,则无需进行手动调节。

116.进一步地,对拼好的合成图案进行观察,并确定合成图案中各区域是否清晰。其中,如果各区域的清晰度不一样,表明各区域的平整度不一致。

117.s64:响应于至少一个区域的清晰度低于预设平整度,对至少一个区域进行研磨。

118.本实施方式中,响应于部分区域不清晰,表明该区域的平整度不佳,低于预设平整度,对该区域进行研磨,以修正其平整度。

119.本实施方式中,在对切片进行研磨修正后,对切片进行抛光。具体地,将抛光盘放置在研磨机磨盘上,取适量的抛光粉洒在抛光盘中间,滴适量的水使得抛光粉刚好润湿。将所需抛光截面(切片的观察面)蘸取抛光粉,等润湿的抛光粉在截面上静置一分钟,然后开始研磨。之后将适量的抛光粉倒入水杯中,加入适量的水搅拌均匀,研磨时将混合液体均匀的倒在抛光布上,同时将出水管的水量调节至适当流量。将切片按压在抛光盘上进行研磨,研磨至表面光滑无划痕。

120.其中,将抛光粉溶于水并搅拌均匀后,倒入抛光盘,可以减少抛光粉干粉对切片的影响,同时减少抛光时因表面抛光粉冲洗消失切片直接在抛光盘上研磨表面出现污渍的概率,提高抛光效果。

121.其中,对抛光后的切片进行冲洗,以去除表面可视的脏污以及残留抛光粉,并将冲洗后的切片置于40khz的超声波清洗仪中清洗3~5分钟。继而将超声波清洗后的切片取出,在清水下冲洗。最后对切片进行吹干,直至切片表面干燥无水分。

122.进一步地,在金相显微镜下观察切片形貌,并在进行正光背光多倍率观察后留图,以便后续进行对照。

123.本实施方式中,利用激光共焦显微镜观察合成图案的平整度比利用金相显微镜移动观察平整度和利用目视观察平整度更精确。同时,在利用激光共焦显微镜对多个观察面进行拼图时,能够通过手动调节的焦距情况来判断各个区域的平整度高低走向,以便于后期修正。

124.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1