一种干硬性混凝土试件标准化制作装置及其制作方法

1.本发明涉及一种干硬性混凝土试件标准化制作装置及其制作方法,属于土工试验设备技术领域。

背景技术:

2.在混凝土室内力学试验领域,干硬性混凝土的插捣密实程度对试件的强度影响显著。干硬性混凝土水灰比较低,其拌和物流动性较差。在制作试件的过程中,干硬性混凝土拌和物因为流动性较差,使用人工插捣制作的混凝土试件,孔隙率较大,孔隙分布具有较大的不均匀性,由此制作出来的试件其力学参数离散型较大。不同人使用相同材料、按照相同配比和养护条件得出的试验结果也有明显的差异性。

技术实现要素:

3.本发明针对现有干硬性混凝土试件标准化制作的问题,提出一种干硬性混凝土试件标准化制作装置及其制作方法,该装置利用捣压构件底端的捣杆阵列对干硬性混凝土拌合物进行插捣,减少人为插捣造成的误差,并使用杠杆原理,结合压力表施加固定数值的荷载进行压密,促进干硬性混凝土试件的成型。

4.本发明为解决其技术问题而采用的技术方案是:

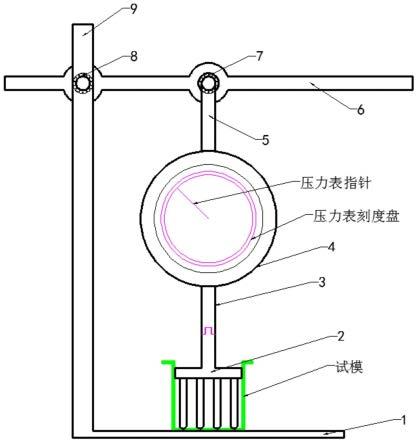

5.一种干硬性混凝土试件标准化制作装置,包括底座1、支撑杆9、加压杆6、捣压构件和混凝土试件模具,支撑杆9竖直设置在底座1的端头,加压杆6转动设置在支撑杆9的顶部,捣压构件的顶端转动设置在加压杆6的中部,捣压构件与加压杆6在同一竖直平面上,混凝土试件模具放置在底座上,混凝土拌合物填充在混凝土试件模具内,混凝土试件模具内活动设置有辅助加压孔板10且辅助加压孔板10设置在混凝土拌合物顶上,辅助加压孔板10上均匀开设有若干加压通孔,捣压构件底端的捣杆14竖直穿过辅助加压孔板10的加压通孔并插设在混凝土试件模具内,捣压构件上设置有压力表4,支撑杆9、加压杆6和捣压构件形成加压杠杆,加压杆6与支撑杆9的连接处为加压杠杆支点。

6.所述底座1可选尺寸为长800m、宽600mm、厚30mm的平板;底座1上放置盛有干硬性混凝土、不同尺寸的混凝土试件模具,并承载由混凝土模具传递的向下的荷载,同时保证干硬性混凝土试件标准化制作装置在制作试件的过程中不发生倾倒;

7.所述底座上设置有不同规格混凝土试件模具的放置参考线;

8.所述捣压构件的顶端通过第一滚动轴承7转动设置在加压杆6的中部。

9.所述捣压构件还包括捣压盘2、第一连接杆3和第二连接杆5,捣压盘2的顶端与第一连接杆3的底端固定连接,第一连接杆3的顶端通过压力表4与第二连接杆5的底端固定连接,第二连接杆5的顶端通过第一滚动轴承7转动设置在加压杆6的中部;

10.所述捣压盘2、第一连接杆3、压力表4、第二连接杆5、加压杆6和支撑杆9在同一竖直平面上,可传递来自加压杆6向下的压力至混凝土拌合物;

11.所述压力表4可测量出第一连接杆3和第二连接杆5之间的压应力;

12.捣压构件可通过第一滚动轴承7在加压杆6的下方的竖直平面内任意摆动;

13.第一滚动轴承7作为加压杆6的传力结构,同时作为第二连接杆5、压力表4、第一连接杆3、捣压盘2的旋转构件,在上抬或下压加压杆6时,使第二连接杆5、压力表4、第一连接杆3、捣压盘2随之竖直上升或竖直下降;

14.所述捣压盘2包括第三连接杆12、压板13和捣杆14,捣杆14均匀竖直设置在压板13的底面,压板13的顶面与第三连接杆12的底端固定连接,第三连接杆12的顶端固定设置有螺杆11,第一连接杆3的底端开设有螺纹孔,第三连接杆12通过螺杆11与第一连接杆3底端的螺纹孔螺纹连接;

15.所述捣压盘2按压板13尺寸(长度

×

宽度)分为100mm

×

100mm、150mm

×

150mm和200mm

×

200mm共3种规格,不同规格的捣压盘2通过上端的螺杆11通过螺纹与第一连接杆3连接,分别用于制作100mm

×

100mm、150mm

×

150mm和200mm

×

200mm共3种不同规格的标准混凝土试件;

16.可以根据不同规格的试件制作需求更换不同规格的捣压盘2,亦可实现本装置的拆卸与组装;

17.所述捣杆14顶端为圆柱体杆状结构,直径16mm,与压板13底面固定连接,下端为半球状,半球半径为8mm;

18.捣杆14根据长度分为75mm、112.5mm、150mm的3个类型,分别用于制作100mm

×

100mm

×

100mm、150mm

×

150mm

×

150mm和200mm

×

200mm

×

200mm规格的混凝土试件;

19.长度为75mm的捣杆14在压板13底面上的布置方式为,捣杆的行间距和列间距(以捣杆轴线为基准)均为25mm,边缘捣杆的轴线与压板13边缘垂直距离11.5mm;

20.长度为112.5mm的捣杆14在压板13底面上的布置方式为,捣杆的行间距和列间距(以捣杆轴线为基准)均为37.5mm,边缘捣杆的轴线与压板13边缘垂直距离17.25mm;

21.长度为150mm的捣杆14在压板13底面上的布置方式为,捣杆的行间距和列间距(以捣杆轴线为基准)均为50mm,边缘捣杆的轴线与压板13边缘垂直距离23mm;

22.所述压板13底面为正方形,厚15mm,底面尺寸分为98mm

×

98mm、148mm

×

148mm和198mm

×

198mm的3种类型,分别用于制作100mm

×

100mm

×

100mm、150mm

×

150mm

×

150mm和200mm

×

200mm

×

200mm规格的混凝土试件;

23.所述压板13底面边长为98mm的类型,底面与4行

×

4列共16个捣杆14固定连接,捣杆轴线均与压板13底面垂直,捣杆直径均为16mm,捣杆的行间距和列间距(以捣杆轴线为基准)均为25mm,边缘捣杆的轴线与压板13底边边缘距离11.5mm;

24.压板13底面边长为148mm的类型,底面与4行

×

4列共16个捣杆14固定连接,捣杆轴线均与压板13底面垂直,捣杆直径均为16mm,捣杆的行间距和列间距(以捣杆轴线为基准)均为37.5mm,边缘捣杆的轴线与压板13底边边缘距离17.25mm;

25.压板13底面边长为198mm的类型,底面与4行

×

4列共16个捣杆14固定连接,捣杆轴向均与压板13底面垂直,捣杆直径均为16mm,捣杆的行间距和列间距(以捣杆轴线为基准)均为50mm,边缘捣杆的轴线与压板13底边边缘距离23mm;

26.所述加压杆6包括第一端头、第一横杆、第二横杆和第二端头,第一端头转动设置在支撑杆9的顶部,第一横杆和第二横杆平行设置在第一端头和第二端头之间,第一横杆和第二横杆之间的间歇为捣压构件的转动空间,第一横杆和第二横杆的中部均嵌设有第一滚

动轴承7,第一横杆和第二横杆内的第一滚动轴承7相对设置,两个第一滚动轴承7的中心点位于同一水平线上且两个第一滚动轴承7的中心连线与加压杆6的长度方向垂直,两个第一滚动轴承7的内圈通过第一转轴连接,第一连接杆3的顶端为第一弧形套筒结构,第一弧形套筒结构套设在第一转轴上;

27.所述加压杆6的第一端头通过第二滚动轴承8转动设置在支撑杆9的顶部;

28.所述第二滚动轴承8作为加压杆6的支点和传力结构,加压杆6可通过第二滚动轴承8以支撑杆9的顶部为支点,在竖直平面内任意上下摆动;

29.优选的,所述支撑杆9包括平行设置的第一支撑杆和第二支撑杆,第一支撑杆和第二支撑杆的间歇为加压杆6的转动空间,第一支撑杆和第二支撑杆的顶部均嵌设有第二滚动轴承8,第一支撑杆和第二支撑杆内的第二滚动轴承8相对设置,两个第二滚动轴承8的中心点位于同一水平线上且两个第二滚动轴承8的中心连线与支撑杆9的竖直方向垂直,两个第二滚动轴承8的内圈通过第二转轴连接,加压杆6的第一端头为第二弧形套筒结构,第二弧形套筒结构套设在第二转轴上。

30.所述辅助加压孔板10的根据厚度分为25mm和50mm的2种规格,一套干硬性混凝土试件标准化制作装置包含至少1个25mm厚和3个50mm厚的辅助加压孔板;

31.辅助加压孔板10根据边长分为98mm、148mm和198mm的3个类型,不同类型的辅助加压孔板10结构相似,分别用于制作100mm

×

100mm

×

100mm、150mm

×

150mm

×

150mm和200mm

×

200mm

×

200mm规格的混凝土试件;

32.辅助加压孔板10边长为98mm的类型,包含4行

×

4列共16个加压通孔,加压通孔轴向均与板面垂直,孔径18mm,加压通孔的行间距和列间距(以加压通孔轴线为基准)均为25mm,边缘孔轴线与压板13板边缘距离11.5mm;

33.辅助加压孔板10边长为148mm的类型,包含4行

×

4列共16个加压通孔,加压通孔轴向均与板面垂直,孔径18mm,加压通孔的行间距和列间距(以加压通孔轴线为基准)均为37.5mm,边缘孔轴线与压板13板边缘距离17.25mm;

34.辅助加压孔板10边长为198mm的类型,包含4行

×

4列共16个加压通孔,加压通孔轴向均与板面垂直,孔径18mm,加压通孔的行间距和列间距(以加压通孔轴线为基准)均为50mm,边缘孔轴线与压板13板边缘距离23mm;

35.辅助加压孔板10可使捣压盘2的捣杆14穿过加压通孔,在加压杆6向下压时,在捣压盘2及其捣杆14的共同作用对模具中的混凝土拌合物进行插捣和压密。

36.干硬性混凝土试件标准化制作装置的使用方法,具体步骤如下:

37.(1)根据实验方案,将水加入到原料中混合均匀得到混凝土拌合物,其中原料包括混合骨料、胶凝材料、外加剂和添加物料;

38.(2)将混凝土试件模具置于底座上,在混凝土试件模具内壁涂覆矿物油;

39.(3)采用四分法将混凝土拌合物加入到混凝土试件模具内至混凝土拌合物高度为模具深度的1/2~2/3;

40.(4)将辅助加压孔板放入混凝土试件模具内,且辅助加压孔板的加压孔竖直向下;

41.(5)向上抬起加压杆,将捣压盘的捣杆对准辅助加压孔板的加压孔,然后向下压加压杆,将捣压盘的捣杆竖直穿过辅助加压孔板的加压孔;

42.(6)继续向下压加压杆至捣杆底端接触混凝土试件模具底面,记录压力表的数值

p1;

43.(7)向上抬起加压杆,将捣压盘的捣杆从辅助加压孔板的加压孔内拔出,取下辅助加压孔板;

44.(8)将混凝土拌合物加入到混凝土试件模具内至混凝土拌合物高度为模具深度的1.01~1.1倍,将辅助加压孔板放置在混凝土拌合物上;向下压加压杆,将捣压盘的捣杆竖直穿过辅助加压孔板的加压孔,继续向下压加压杆至辅助加压孔板的下表面与混凝土试件模具的上表面平齐,或继续向下压加压杆至捣杆的插设深度大于混凝土试件模具高度的1/2;

45.(9)向上抬起加压杆,将捣压盘的捣杆从辅助加压孔板的加压孔内拔出,取下辅助加压孔板;再将混凝土拌合物加入到混凝土试件模具内至混凝土拌合物高度为模具深度的1.01~1.1倍,将辅助加压孔板放置在混凝土拌合物上;向下压加压杆,将捣压盘的捣杆竖直穿过辅助加压孔板的加压孔,继续向下压加压杆至辅助加压孔板的下表面与混凝土试件模具的上表面平齐,记录压力表数值p2;

46.(10)向上抬起加压杆,将捣压盘的捣杆从辅助加压孔板的加压孔内拔出,取下辅助加压孔板,取出干硬性混凝土试件,检查干硬性混凝土试件底面和侧面的气泡量;

47.(11)若干硬性混凝土试件底面和侧面的气泡截面面积总和不高于混凝土试件单面面积的10%,则重复步骤(2)~(10)制备干硬性混凝土试件,其中步骤(6)中压力表压至压力数值p1,步骤(9)中压力表压至压力数值p2,抹平试件上表面后,将带混凝土试件模具的干硬性混凝土试件进行养护;

48.(12)若干硬性混凝土试件底面和侧面的气泡截面面积总和高于混凝土试件单面面积的10%,则重复步骤(2)~(10)制备干硬性混凝土试件,且步骤(3)、步骤(8)和步骤(9)中混凝土拌合物的添加量增加5~10%至干硬性混凝土试件底面和侧面的气泡截面面积总和不高于混凝土试件单面面积的10%,记录步骤(9)中压力表数值p3;

49.(13)重复步骤(12)中调整混凝土拌合物的添加量后的步骤(2)~(10)以制备干硬性混凝土试件,其中步骤(6)中压力表压至压力数值p1,步骤(9)中压力表压至压力数值p3,抹平试件上表面后,将带混凝土试件模具的干硬性混凝土试件进行养护。

50.本发明的有益效果:

51.(1)本发明利用固定尺寸、行间距和列间距的捣杆阵列对干硬性混凝土拌合物进行插捣,减少人为插捣造成的误差;

52.(2)本发明使用杠杆原理,结合压力表在插捣干硬性混凝土拌合物的同时施加固定数值的荷载进行压密,促进干硬性混凝土试件的制作成型;

53.(3)本发明具有容易清洁、结构简单、操作简便、占地面积小、标准化制作干硬性混凝土试件的特点。

附图说明

54.图1为干硬性混凝土试件标准化制作装置的结构示意图;

55.图2为底座结构示意图;

56.图3为捣压盘结构示意图;

57.图4为捣压盘结构示意图(i-i剖面图);

58.图5为加压杆结构示意图;

59.图6为支撑杆、加压杆和捣压构件装配结构示意图;

60.图7为辅助加压孔板结构示意图(俯视图);

61.图中,1-底座、2-捣压盘、3-第一连接杆、4-压力表、5-第二连接杆、6-加压杆、7-第一滚动轴承、8-第二滚动轴承、9-支撑杆、10-辅助加压孔板、11-螺杆、12-捣压盘连接杆、13-压板、14-捣杆。

具体实施方式

62.下面结合具体实施方式,对本发明作进一步说明。

63.实施例1:如图1所示,一种干硬性混凝土试件标准化制作装置,包括底座1、支撑杆9、加压杆6、捣压构件和混凝土试件模具,支撑杆9竖直设置在底座1的端头,加压杆6转动设置在支撑杆9的顶部,捣压构件的顶端转动设置在加压杆6的中部,捣压构件与加压杆6在同一竖直平面上,混凝土试件模具放置在底座上,混凝土拌合物填充在混凝土试件模具内,混凝土试件模具内活动设置有辅助加压孔板10且辅助加压孔板10设置在混凝土拌合物顶上,辅助加压孔板10上均匀开设有若干加压通孔,捣压构件底端的捣杆14竖直穿过辅助加压孔板10的加压通孔并插设在混凝土试件模具内,捣压构件上设置有压力表4,支撑杆9、加压杆6和捣压构件形成加压杠杆,加压杆6与支撑杆9的连接处为加压杠杆支点;

64.辅助加压孔板10的结构见图7;

65.干硬性混凝土试件标准化制作装置的使用方法,具体步骤如下:

66.(1)根据实验方案,将水加入到原料中混合均匀得到混凝土拌合物,其中原料包括混合骨料、胶凝材料、外加剂和添加物料;

67.(2)将混凝土试件模具置于底座上,在混凝土试件模具内壁涂覆矿物油;

68.(3)将混凝土拌合物加入到混凝土试件模具内至混凝土拌合物高度为模具深度的1/2;

69.(4)将1块厚度为25mm辅助加压孔板放入混凝土试件模具内,且辅助加压孔板的加压孔竖直向下;

70.(5)向上抬起加压杆,将捣压盘的捣杆对准辅助加压孔板的加压孔,然后向下压加压杆,将捣压盘的捣杆竖直穿过辅助加压孔板的加压孔;

71.(6)继续向下压加压杆至捣杆底端接触混凝土试件模具底面,记录压力表的数值p1;

72.(7)向上抬起加压杆,将捣压盘的捣杆从辅助加压孔板的加压孔内拔出,取下辅助加压孔板;

73.(8)将混凝土拌合物加入到混凝土试件模具内至混凝土拌合物高度为模具深度的1.05倍,将1块厚度为25mm的辅助加压孔板放置在混凝土拌合物上;向下压加压杆,将捣压盘的捣杆竖直穿过辅助加压孔板的加压孔,继续向下压加压杆至辅助加压孔板的下表面与混凝土试件模具的上表面平齐;

74.(9)向上抬起加压杆,将捣压盘的捣杆从辅助加压孔板的加压孔内拔出,取下辅助加压孔板;再将混凝土拌合物加入到混凝土试件模具内至混凝土拌合物高度为模具深度的1.05倍,将2块厚度为50mm的辅助加压孔板放置在混凝土拌合物上;向下压加压杆,将捣压

盘的捣杆竖直穿过辅助加压孔板的加压孔,继续向下压加压杆至辅助加压孔板的下表面与混凝土试件模具的上表面平齐,记录压力表数值p2;

75.(10)向上抬起加压杆,将捣压盘的捣杆从辅助加压孔板的加压孔内拔出,取下辅助加压孔板,取出干硬性混凝土试件,检查干硬性混凝土试件底面和侧面的气泡量;

76.(11)若干硬性混凝土试件底面和侧面的气泡截面面积总和不高于混凝土试件单面面积的10%,则重复步骤(2)~(10)制备干硬性混凝土试件,其中步骤(6)中压力表压至压力数值p1,步骤(9)中压力表压至压力数值p2,抹平试件上表面后,将带混凝土试件模具的干硬性混凝土试件进行养护;

77.(12)若干硬性混凝土试件底面和侧面的气泡截面面积总和高于混凝土试件单面面积的10%,则重复步骤(2)~(10)制备干硬性混凝土试件,且步骤(3)、步骤(8)和步骤(9)中混凝土拌合物的添加量增加5~10%至干硬性混凝土试件底面和侧面的气泡截面面积总和不高于混凝土试件单面面积的10%,记录步骤(9)中压力表数值p3;

78.(13)重复步骤(12)中调整混凝土拌合物的添加量后的步骤(2)~(10)以制备干硬性混凝土试件,其中步骤(6)中压力表压至压力数值p1,步骤(9)中压力表压至压力数值p3,抹平试件上表面后,将带混凝土试件模具的干硬性混凝土试件进行养护。

79.实施例2:本实例干硬性混凝土试件标准化制作装置与实施例1的干硬性混凝土试件标准化制作装置基本相同,不同之处在于:如图2~4所示,底座1可选尺寸为长800m、宽600mm、厚30mm的平板;底座1上放置盛有干硬性混凝土、不同尺寸的混凝土试件模具,并承载由混凝土模具传递的向下的荷载,同时保证干硬性混凝土试件标准化制作装置在制作试件的过程中不发生倾倒;底座上设置有不同规格混凝土试件模具的放置参考线(见图2);

80.捣压构件的顶端通过第一滚动轴承7转动设置在加压杆6的中部。

81.捣压构件还包括捣压盘2、第一连接杆3和第二连接杆5,捣压盘2的顶端与第一连接杆3的底端固定连接,第一连接杆3的顶端通过压力表4与第二连接杆5的底端固定连接,第二连接杆5的顶端通过第一滚动轴承7转动设置在加压杆6的中部;

82.捣压盘2、第一连接杆3、压力表4、第二连接杆5、加压杆6和支撑杆9在同一竖直平面上,可传递来自加压杆6向下的压力至混凝土拌合物;

83.压力表4可测量出第一连接杆3和第二连接杆5之间的压应力;

84.捣压构件可通过第一滚动轴承7在加压杆6的下方的竖直平面内任意摆动;

85.第一滚动轴承7作为加压杆6的传力结构,同时作为第二连接杆5、压力表4、第一连接杆3、捣压盘2的旋转构件,在上抬或下压加压杆6时,使第二连接杆5、压力表4、第一连接杆3、捣压盘2随之竖直上升或竖直下降;

86.捣压盘2包括第三连接杆12、压板13和捣杆14,捣杆14均匀竖直设置在压板13的底面,压板13的顶面与第三连接杆12的底端固定连接,第三连接杆12的顶端固定设置有螺杆11,第一连接杆3的底端开设有螺纹孔,第三连接杆12通过螺杆11与第一连接杆3底端的螺纹孔螺纹连接;

87.捣压盘2按压板13尺寸(长度

×

宽度)分为100mm

×

100mm、150mm

×

150mm和200mm

×

200mm共3种规格,不同规格的捣压盘2通过上端的螺杆11通过螺纹与第一连接杆3连接,分别用于制作100mm

×

100mm、150mm

×

150mm和200mm

×

200mm共3种不同规格的标准混凝土试件;

88.可以根据不同规格的试件制作需求更换不同规格的捣压盘2,亦可实现本装置的拆卸与组装;

89.捣杆14顶端为圆柱体杆状结构,直径16mm,与压板13下表面固定连接,下端为半球状,半球半径为8mm;

90.捣杆14根据长度分为75mm、112.5mm、150mm的3个类型,分别用于制作100mm

×

100mm

×

100mm、150mm

×

150mm

×

150mm和200mm

×

200mm

×

200mm规格的混凝土试件;

91.长度为75mm的捣杆14在压板13底面上的布置方式为,捣杆的行间距和列间距(以捣杆轴线为基准)均为25mm,边缘捣杆的轴线与压板13边缘垂直距离11.5mm;

92.长度为112.5mm的捣杆14在压板13底面上的布置方式为,捣杆的行间距和列间距(以捣杆轴线为基准)均为37.5mm,边缘捣杆的轴线与压板13边缘垂直距离17.25mm;

93.长度为150mm的捣杆14在压板13底面上的布置方式为,捣杆的行间距和列间距(以捣杆轴线为基准)均为50mm,边缘捣杆的轴线与压板13边缘垂直距离23mm;

94.压板13底面为正方形,厚15mm,根据底面边长分为98mm、148mm和198mm的3种类型,分别用于制作100mm

×

100mm

×

100mm、150mm

×

150mm

×

150mm和200mm

×

200mm

×

200mm规格的混凝土试件;

95.压板13底面边长为98mm的类型,底面与4行

×

4列共16个捣杆14固定连接,捣杆轴线均与压板13底面垂直,捣杆直径均为16mm,捣杆的行间距和列间距(以捣杆轴线为基准)均为25mm,边缘捣杆的轴线与底边边缘距离11.5mm;

96.压板13底面边长为148mm的类型,底面与4行

×

4列共16个捣杆14固定连接,捣杆轴线均与压板13底面垂直,捣杆直径均为16mm,捣杆的行间距和列间距(以捣杆轴线为基准)均为37.5mm,边缘捣杆的轴线与底边边缘距离17.25mm;

97.压板13底面边长为198mm的类型,底面与4行

×

4列共16个捣杆14固定连接,捣杆轴向均与压板13底面垂直,捣杆直径均为16mm,捣杆的行间距和列间距(以捣杆轴线为基准)均为50mm,边缘捣杆的轴线与底边边缘距离23mm;

98.加压杆6包括第一端头、第一横杆、第二横杆和第二端头,第一端头转动设置在支撑杆9的顶部,第一横杆和第二横杆平行设置在第一端头和第二端头之间,第一横杆和第二横杆之间的间歇为捣压构件的转动空间,第一横杆和第二横杆的中部均嵌设有第一滚动轴承7,第一横杆和第二横杆内的第一滚动轴承7相对设置,两个第一滚动轴承7的中心点位于同一水平线上且两个第一滚动轴承7的中心连线与加压杆6的长度方向垂直,两个第一滚动轴承7的内圈通过第一转轴连接,第一连接杆3的顶端为第一弧形套筒结构,第一弧形套筒结构套设在第一转轴上;

99.干硬性混凝土试件标准化制作装置的使用方法,具体步骤如下:

100.(1)根据实验方案,将水加入到原料中混合均匀得到混凝土拌合物,其中原料包括混合骨料、胶凝材料、外加剂和添加物料;

101.(2)将尺寸为100mm

×

100mm

×

100mm的混凝土试件模具置于底座上,在混凝土试件模具内壁涂覆矿物油;

102.(3)将混凝土拌合物加入到混凝土试件模具内至混凝土拌合物高度为模具深度的2/3;

103.(4)将1块厚度为25mm的辅助加压孔板放入混凝土试件模具内,且辅助加压孔板的

加压孔竖直向下;

104.(5)向上抬起加压杆,将捣压盘的捣杆对准辅助加压孔板的加压孔,然后向下压加压杆,将捣压盘的捣杆竖直穿过辅助加压孔板的加压孔;

105.(6)继续向下压加压杆至捣杆底端接触混凝土试件模具底面,记录压力表的数值p1;

106.(7)向上抬起加压杆,将捣压盘的捣杆从厚度为25mm的辅助加压孔板的加压孔内拔出,取下厚度为25mm的辅助加压孔板;

107.(8)将混凝土拌合物加入到混凝土试件模具内至混凝土拌合物高度为模具深度的1.08倍,将1块厚度为25mm的辅助加压孔板放置在混凝土拌合物上;向下压加压杆,将捣压盘的捣杆竖直穿过两块辅助加压孔板的加压孔,继续向下压加压杆至辅助加压孔板的下表面与混凝土试件模具的上表面平齐;

108.(9)向上抬起加压杆,将捣压盘的捣杆从厚度为25mm和厚度为50mm的两块辅助加压孔板的加压孔内拔出,取下辅助加压孔板;再将混凝土拌合物加入到混凝土试件模具内至混凝土拌合物高度为模具深度的1.08倍,将厚度为25mm和厚度为50mm的两块辅助加压孔板放置在混凝土拌合物上;向下压加压杆,将捣压盘的捣杆竖直穿过辅助加压孔板的加压孔,继续向下压加压杆至辅助加压孔板的下表面与混凝土试件模具的上表面平齐,记录压力表数值p2;

109.(10)向上抬起加压杆,将捣压盘的捣杆从辅助加压孔板的加压孔内拔出,取下辅助加压孔板,取出干硬性混凝土试件,检查干硬性混凝土试件底面和侧面的气泡量;

110.(11)若干硬性混凝土试件底面和侧面的气泡截面面积总和不高于混凝土试件单面面积的10%,则重复步骤(2)~(10)制备干硬性混凝土试件,其中步骤(6)中压力表压至压力数值p1,步骤(9)中压力表压至压力数值p2,抹平试件上表面后,将带混凝土试件模具的干硬性混凝土试件进行养护;

111.(12)若干硬性混凝土试件底面和侧面的气泡截面面积总和高于混凝土试件单面面积的10%,则重复步骤(2)~(10)制备干硬性混凝土试件,且步骤(3)、步骤(8)和步骤(9)中混凝土拌合物的添加量增加5~10%至干硬性混凝土试件底面和侧面的气泡截面面积总和不高于混凝土试件单面面积的10%,记录步骤(9)中压力表数值p3;

112.(13)重复步骤(12)中调整混凝土拌合物的添加量后的步骤(2)~(10)以制备干硬性混凝土试件,其中步骤(6)中压力表压至压力数值p1,步骤(9)中压力表压至压力数值p3,抹平试件上表面后,将带混凝土试件模具的干硬性混凝土试件进行养护;

113.针对100mm

×

100mm

×

100mm、150mm

×

150mm

×

150mm和200mm

×

200mm

×

200mm不同规格的立方体混凝土试件制作,辅助加压孔板、压板和捣杆的参数见下表1,

114.表1辅助加压孔板、压板和捣杆的参数

[0115][0116]

制作150mm

×

150mm

×

150mm规格干硬性混凝土试件流程与以制作100mm

×

100mm

×

100mm规格混凝土试件的方法基本相同,不同之处在于:步骤(4)中辅助加压孔板的厚度为25mm,步骤(8)辅助加压孔板的厚度为25mm,向下压加压杆至捣杆的插设深度大于混凝土试件模具高度的1/2;步骤(9)辅助加压孔板选用1块厚度为25mm和2块厚度为50mm的辅助加压孔板;

[0117]

制作200mm

×

200mm

×

200mm规格干硬性混凝土试件流程与以制作100mm

×

100mm

×

100mm规格混凝土试件的方法基本相同,不同之处在于:步骤(4)中辅助加压孔板的厚度为25mm,步骤(8)辅助加压孔板的厚度为25mm,向下压加压杆至捣杆的插设深度大于混凝土试件模具高度的1/2;步骤(9)辅助加压孔板选用3块厚度为50mm的辅助加压孔板;

[0118]

实施例3:本实例干硬性混凝土试件标准化制作装置与实施例2的干硬性混凝土试件标准化制作装置基本相同,不同之处在于:如图5和6所示,加压杆6的第一端头通过第二滚动轴承8转动设置在支撑杆9的顶部;

[0119]

第二滚动轴承8作为加压杆6的支点和传力结构,加压杆6可通过第二滚动轴承8以支撑杆9的顶部为支点,在竖直平面内任意上下摆动;

[0120]

支撑杆9包括平行设置的第一支撑杆和第二支撑杆,第一支撑杆和第二支撑杆的间歇为加压杆6的转动空间,第一支撑杆和第二支撑杆的顶部均嵌设有第二滚动轴承8,第一支撑杆和第二支撑杆内的第二滚动轴承8相对设置,两个第二滚动轴承8的中心点位于同一水平线上且两个第二滚动轴承8的中心连线与支撑杆9的竖直方向垂直,两个第二滚动轴承8的内圈通过第二转轴连接,加压杆6的第一端头为第二弧形套筒结构,第二弧形套筒结构套设在第二转轴上;

[0121]

使用杠杆原理,结合压力表在插捣干硬性混凝土拌合物的同时施加固定数值的荷载进行压密,促进干硬性混凝土试件的制作成型。

[0122]

上面结合附图对本发明的具体实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1