滚子轴承挡边内侧温度测量方法

1.本发明涉及滚子轴承测量领域,具体涉及一种滚子轴承挡边内侧温度测量方法。

背景技术:

2.滚子轴承是目前应用十分广泛的机械基础部件,挡边是滚子轴承内圈上的一个重要结构,主要对滚子进行限位,防止轴承内部零件泄露,同时还分担了部分径向和轴向载荷。

3.在轴承工作时,挡边内侧与滚子的端面产生滑动摩擦,过度的滑动摩擦可能导致滚子磨损从而影响轴承的承载能力;同时滑动摩擦会产生大量热量导致轴承温度上升,过高的温度容易使轴承产生微变形、过烧等缺陷,从而降低轴承的寿命。为了在轴承工作时,对轴承的状态进行有效监测,比较好的手段就是实时测量轴承挡边内侧温度,然而在实际使用环境中,轴承属于旋转体,且内圈挡边内侧与滚子直接接触,所以无法直接测得挡边内侧温度。

4.因此,需要一种滚子轴承挡边内侧温度测量方法,能够解决以上问题。

技术实现要素:

5.有鉴于此,本发明的目的是克服现有技术中的缺陷,提供滚子轴承挡边内侧温度测量方法,能够实时测量挡边内侧温度,操作简便、准确度高、可靠性强。

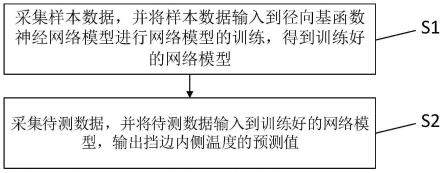

6.本发明的滚子轴承挡边内侧温度测量方法,包括如下步骤:

7.s1.采集样本数据,并将样本数据输入到径向基函数神经网络模型进行网络模型的训练,得到训练好的网络模型;其中,所述样本数据包括挡边孔底温度以及挡边内侧不同位置处温度;

8.s2.采集待测数据,并将待测数据输入到训练好的网络模型,输出挡边内侧温度的预测值;其中,所述待测数据包括待测挡边的孔底温度。

9.进一步,采集样本数据,具体包括:

10.s11.对轴承内圈挡边内侧的目标位置进行加热;

11.s12.记录挡边内侧不同位置处温度,并采集挡边孔底温度,形成样本数据(t1,t2,...tm,x1;t1),(t1,t2,...tm,x2;t2),...(t1,t2,...tm,xn;tn);其中,t1,t2,...tm为设置于挡边上的m个孔洞分别对应的孔底温度,t1,t2,...tn为挡边内侧不同位置x1,x2,...xn分别对应的温度;

12.s13.更新目标位置,对轴承内圈挡边内侧更新后的目标位置进行加热,并按照步骤s12类推,采集样本数据;

13.s14.重复步骤s13k次,直至加热位置出现重叠;

14.s15.重复步骤s11-s14g次,得到n*k*g个样本数据。

15.进一步,将样本数据输入到径向基函数神经网络模型进行网络模型的训练,得到训练好的网络模型,具体包括:

16.s16.使用径向基函数神经网络对样本数据进行拟合,得到挡边孔底温度t1,t2,...tm到挡边内侧任意位置处温度的映射函数;其中,t1,t2,...tm为设置于挡边上的m个孔洞分别对应的孔底温度;

17.s17.将得到了映射函数的径向基函数神经网络模型作为训练好的网络模型。

18.进一步,使用径向基函数神经网络对样本数据进行拟合,得到挡边孔底温度t1,t2,...tm到挡边内侧任意位置处温度的映射函数,具体包括:

19.a.构建径向基函数神经网络模型的拟合目标函数:

[0020][0021]

其中,σ是基函数的径宽,c是基函数的中心,w是网络模型输出层的权重矩阵,b是网络模型输出层的偏置,λ是正则化系数,df是映射函数f对x的偏导,x为样本数据,y为挡边内侧温度的真实值;

[0022]

b.调整拟合目标函数中各参数的值,使得拟合目标函数取得最小值,将拟合目标函数取得最小值时设置的映射函数作为挡边孔底温度t1,t2,...tm到挡边内侧任意位置处温度的映射函数。

[0023]

进一步,采集待测数据,并将待测数据输入到训练好的网络模型,输出挡边内侧温度的预测值,具体包括:

[0024]

s21.在待测的轴承挡边上设置m个孔洞,采集m个孔洞的孔底温度t1,t2,...tm,并将挡边内侧所在的圆周按照步长s分为a个离散位置:x1,x2,...xa;其中,a=360/s;

[0025]

s22.将(t1,t2,...tm,x1),(t1,t2,...tm,x2),...(t1,t2,...tm,xa)作为待测数据输入到训练好的网络模型,输出挡边内侧温度的预测值t1,t2,...ta。

[0026]

进一步,根据如下方法在挡边上设置m个孔洞:

[0027]

将轴承内圈的挡边所在的区域划分为承载区与非承载区;

[0028]

将ma个孔洞设置到属于承载区的挡边上,将mb个孔洞设置到属于非承载区的挡边上;其中,ma>mb,且ma+mb=m。

[0029]

进一步,还包括步骤:s3.从挡边内侧温度的预测值t1,t2,...ta中选取最大值t

max

,并将最大值t

max

对应的挡边内侧所处位置作为高温热源位置。

[0030]

本发明的有益效果是:本发明公开的一种滚子轴承挡边内侧温度测量方法,通过将与轴承挡边内侧温度相关的挡边孔底温度以及挡边内侧不同位置温度的真实值作为样本数据,并将样本数据输入到径向基函数神经网络模型,实现对神经网络模型的训练,进而得到训练好的神经网络模型,然后通过采集待测数据,并将待测数据输入到训练好的神经网络模型,从而得到待测滚子轴承的挡边内侧温度的预测值,进而实现对滚子轴承的挡边内侧温度的测量。本发明操作简便、准确度高、可靠性强,为分析轴承的工作状态提供了有力支持。

附图说明

[0031]

下面结合附图和实施例对本发明作进一步描述:

[0032]

图1为本发明的方法流程示意图;

[0033]

图2为本发明的样本数据采集示意图;

[0034]

图3为本发明的传感器与采集器布置示意图;

[0035]

图4为本发明的滚子轴承结构与孔洞分布示意图;

[0036]

其中,1-轴承内圈,2-滚动体,3-孔洞,11-滚动体与内圈接触面,12-挡边,21-滚动体与挡边接触面,41-红外温度传感器,42-刻度盘,43-喷火枪,44-pt100温度传感器,45-挡边内侧,51-采集器,52-计算机。

具体实施方式

[0037]

以下结合说明书附图对本发明做出进一步的说明,如图所示:

[0038]

本发明的滚子轴承挡边内侧温度测量方法,包括如下步骤:

[0039]

s1.采集样本数据,并将样本数据输入到径向基函数神经网络模型进行网络模型的训练,得到训练好的网络模型;其中,所述样本数据包括挡边12孔底温度以及挡边内侧45不同位置处温度;

[0040]

s2.采集待测数据,并将待测数据输入到训练好的网络模型,输出挡边内侧45温度的预测值;其中,所述待测数据包括待测挡边12的孔底温度。

[0041]

本实施例中,步骤s1中,如图2、3所示,采集样本数据,具体包括:

[0042]

s11.使用喷火枪43对轴承内圈1挡边内侧45的某个位置进行局部加热,模拟挡边内侧45出现局部损伤时摩擦加剧导致温度激增的情况;加热到一定时间后停止加热。

[0043]

s12.记录挡边内侧45不同位置处温度,并采集挡边12孔底温度,形成样本数据:

[0044]

(t1,t2,...tm,x1;t1),(t1,t2,...tm,x2;t2),...(t1,t2,...tm,xn;tn);其中,t1,t2,...tm为设置于挡边12上的m个孔洞3分别对应的孔底温度,t1,t2,...tn为挡边内侧45不同位置x1,x2,...xn分别对应的温度;本实施例中,挡边内侧45不同位置处温度采用红外温度传感器41进行测量,并通过刻度盘42记录挡边内侧45不同位置;

[0045]

孔洞3的孔底温度采用pt100温度传感器44进行测量,在测量过程中忽略孔底温度的变化;其中,pt100温度传感器44采用三线式接法,具体地,a接线端分别接在采集器51的信号输入接口上,所有的b接线端和c接线端统一接在采集器51的正负接线端上,采集器51内部有三个模块,分别是与pt100接线端连接的数据采集模块、将采集的数据发送到计算机52的无线通讯模块以及对采集器51供电的电源模块;所述采集器51采用现有技术,在此不再赘述。

[0046]

s13.尽量远离前一次加热位置,选择新的位置再次进行局部加热,模拟多处出现局部损伤的情况,加热到一定时间后停止加热,然后按照步骤s12类推,采集样本数据;

[0047]

s14.重复步骤s13k次,直至加热位置出现重叠;

[0048]

s15.重复步骤s11-s14g次,得到n*k*g个样本数据。

[0049]

本实施例中,将样本数据输入到径向基函数神经网络模型进行网络模型的训练,得到训练好的网络模型,具体包括:

[0050]

s16.使用径向基函数神经网络对样本数据进行拟合,得到挡边12孔底温度t1,t2,...tm到挡边内侧45任意位置处温度的映射函数;其中,t1,t2,...tm为设置于挡边12上的m个孔洞3分别对应的孔底温度;

[0051]

s17.将得到了映射函数的径向基函数神经网络模型作为训练好的网络模型。

[0052]

本实施例中,使用径向基函数神经网络对样本数据进行拟合,得到挡边12孔底温

度t1,t2,...tm到挡边内侧45任意位置处温度的映射函数,具体包括:

[0053]

a.构建径向基函数神经网络模型的拟合目标函数:

[0054][0055]

其中,σ是基函数的径宽,c是基函数的中心,w是网络模型输出层的权重矩阵,b是网络模型输出层的偏置,λ是正则化系数,df是映射函数f对x的偏导,x为样本数据,y为挡边内侧45温度的真实值;所述径向基函数神经网络模型包括输入层、隐藏层以及输出层;所述隐藏层采用高斯函数作为基函数。其中,通过设置正则化项λ||df||1能够防止模型过拟合。

[0056]

b.调整拟合目标函数中各参数的值,使得拟合目标函数取得最小值,将拟合目标函数取得最小值时设置的映射函数作为挡边12孔底温度t1,t2,...tm到挡边内侧45任意位置处温度的映射函数。本实施例中,采用梯度下降算法(gd)优化径向基函数神经网络模型的拟合目标函数参数,得到挡边12孔底温度t1,t2,...tm到挡边内侧45任意位置处温度的映射函数,从而最终可以得到训练好的网络模型。

[0057]

本实施例中,采集待测数据,并将待测数据输入到训练好的网络模型,输出挡边内侧45温度的预测值,具体包括:

[0058]

s21.在待测的轴承挡边12上设置m个孔洞3,采集m个孔洞3的孔底温度t1,t2,...tm,并将挡边内侧45所在的圆周按照步长s分为a个离散位置:x1,x2,...xa;其中,a=360/s;本实施例中,采集孔底温度的采集原理和采集设备与采集样本时采用的原理和设备相同,在此不再赘述;

[0059]

s22.将(t1,t2,...tm,x1),(t1,t2,...tm,x2),...(t1,t2,...tm,xa)作为待测数据输入到训练好的网络模型,输出挡边内侧45温度的预测值t1,t2,...ta。

[0060]

本实施例中,如图4所示,滚动体2与轴承内圈1接触形成了滚动体与内圈接触面11,滚动体2与挡边12接触形成了滚动体与挡边接触面21;设置于挡边12上的孔洞3,其孔底与挡边内侧45的距离为5mm;根据如下方法在挡边12上设置m个孔洞3:

[0061]

根据实际工作状况,利用有限元分析软件,将轴承内圈1的挡边12所在的区域划分为承载区与非承载区;其中,承载区为受到压力作用区域,非承载区为不受压力作用的区域;

[0062]

随着压力的增大,摩擦力越大,产生的热量越多,其温度越高,所以高温区主要集中在承载区;将ma个孔洞3设置到属于承载区的挡边12上,将mb个孔洞3设置到属于非承载区的挡边12上;其中,ma>mb,且ma+mb=m。通过上述设置,能够获取更多关于高温区的数据值,有利于准确定位高温热源。本实施例中,在进行数据采集时,为了避免数据接线过于复杂或者连接线过长造成现场混乱,在承载区共有5个微孔,分别在承载区的两个边界位置即开始承担负载位置与结束承担负载位置、承载区中心、承载区中心分别与两个边界位置的中点。在非承载区共有3个微孔,分别在非承载区中心、非承载区中心分别与两个边界的中点。

[0063]

本实施例中,本发明的滚子轴承挡边内侧45温度测量方法,还包括步骤:s3.从挡边内侧45温度的预测值t1,t2,...ta中选取最大值t

max

,并将最大值t

max

对应的挡边内侧45所处位置作为高温热源位置。通过上述步骤,实现了对高温热源的追踪,进而为定位轴承潜在

的缺陷位置提供了支持。

[0064]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1