一种钠系熔渣粘度的检测方法

1.本发明涉及金属冶炼熔渣检测技术领域,具体涉及一种钠系熔渣粘度的检测方法。

背景技术:

2.目前钢铁和大部分金属材料的生产过程都涉及到大量的冶金熔体,这些熔体对金属的提炼过程起着很重要的作用。如在火法冶金中,熔渣起着吸收冶炼过程产生的杂质、调节金属的合金成分、防止金属氧化等至关重要的作用。其中,粘度与熔渣中决定冶金反应快慢的传质过程密切相关,同时关系到渣金分离的好坏,是提高金属收得率的重要因素。因此,在生产过程要选择具有合适粘度的渣系。

3.碱金属氧化物(k2o、na2o)等在现有冶金过程中的含量虽然比较低,但是对冶炼过程有很大的影响。例如,高炉渣以及连铸保护渣等熔体中的少量碱金属氧化物对熔体流动性具有很重要的影响。同时,随着近年来直接还原技术的不断创新,铁矿钠化熔炼制备高纯铁新工艺,以煤为还原剂、钠盐为添加剂,利用富氧进行冶炼,在熔池熔炼炉中一步实现铁的还原、熔分,以及铁中杂质的高效脱除,有望实现短流程、低成本制备低硫磷高纯铁,减少后续炼钢过程的除杂负担,从源头提高轴承钢质量并降低轴承钢制造成本。

4.目前,对于熔体粘度主要采用旋转柱体法来测定,该方法利用粘度头在被测熔体中旋转相对于在空气中旋转存在一延迟时间,根据该时间计算出熔体黏度。

5.cn106248526a公开了一种冶金材料高温粘度的测定装置及方法,该装置包括箱体、支架、试样罐、温控装置,支架设于箱体内部,通过转轴与箱体侧壁相连,支架上均匀间隔开有数个安装孔,试样罐底部设有滴管,滴管穿过安装孔与支架相连,箱体底面上设有集液槽,一侧壁下部设有进气管,另一侧壁上部设有排气管,温控装置包括加热装置、温度测量装置和温度控制装置,加热装置和温度测量装置均设于箱体内壁上并与设于箱体外部的温度控制装置相连。

6.cn110108597a公开了一种多功能高温硅钼棒炉管粘度测定系统及方法,该方法硅钼棒炉的炉膛中放置刚玉炉管,在刚玉炉管内底部放置高铝底座,底座上放置石墨坩埚及试样,探头通过刚玉测杆由旋转粘度传感器带动在试样中旋转测定粘度值。

7.以上方法装置及方法虽然可以检测金属冶炼熔渣的粘度,但是仅针对于普通渣系而言检测比较稳定,而对于钠系熔渣粘度的测定还存在以下问题:(1)钠系熔渣容易从炉口喷出,难以对其进行测试;(2)钠系熔渣挥发性较高,测量误差很大。

8.因此,提供一种稳定、准确检测钠系熔渣粘度的方法具有重要意义。

技术实现要素:

9.针对以上问题,本发明的目的在于提供一种钠系熔渣粘度的检测方法,与现有技术相比,可以有效降低氧化钠挥发对粘度检测精度的影响,并且测试过程稳定。

10.为达到此发明目的,本发明采用以下技术方案:

11.本发明提供一种钠系熔渣粘度的检测方法,所述检测方法包括以下步骤:

12.(1)将钼坩埚内装入钠系熔渣,然后进行预烧结,得到预烧结渣;

13.(2)将步骤(1)得到的所述预烧结渣进行升温,得到熔体,然后将钼探头伸入到熔体内,进行粘度检测,得到所述钠系熔渣的粘度。

14.本发明提供的钠系熔渣的检测方法首先进行预烧结处理,使其中的碳酸钠和酸性氧化物或两性氧化物充分发生烧结反应,分解出二氧化碳,得到预烧结渣,避免在更高的温度下形成泡沫渣影响检测精度;然后进一步升温使预烧结渣完全熔化,在液态下进行测试。本发明提供的检测方法可以实现对钠系熔渣的稳定检测,并且避免了氧化钠的挥发,具有较高的检测精度。

15.优选地,步骤(1)所述钠系熔渣中碳酸钠的质量百分含量为30-60%,例如可以是30%、35%、40%、45%、50%、55%或60%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。优选地,所述钠系熔渣中含有酸性氧化物和/或两性氧化物。

16.优选地,所述酸性氧化物包括二氧化硅。

17.优选地,所述两性氧化物包括二氧化钛和/或氧化铝。

18.优选地,步骤(1)所述预烧结的温度为900-1050℃,例如可以是900℃、920℃、940℃、960℃、980℃、1000℃、1020℃、1040℃或1050℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.优选地,步骤(1)所述预烧结的保温时间为60-120min,例如可以是70min、80min、90min、100min、110min或120min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.优选地,步骤(1)所述预烧结的过程中,采用刚玉实心棒对预烧结渣进行搅拌。

21.优选地,步骤(1)所述搅拌的时间为30-60min,例如可以是30min、35min、40min、45min、50min、55min或60min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,步骤(2)所述升温的终点温度为1200-1300℃,例如可以是1200℃、1210℃、1220℃、1230℃、1240℃、1250℃、1260℃、1270℃、1280℃、1290℃或1300℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.优选地,步骤(2)所述升温的保温时间20-60min,例如可以是20min、25min、30min、35min、40min、45min、50min、55min或60min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,步骤(2)所述钼探头伸入熔体内的深度为25-30mm,例如可以是25mm、26mm、27mm、28mm、29mm或30mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.作为本发明的优选技术方案,所述检测方法包括以下步骤:

26.(1)将钼坩埚内装入钠系熔渣,所述钠系熔渣中碳酸钠的质量百分含量为30-60%,所述钠系熔渣中含有酸性氧化物和/或两性氧化物,所述酸性氧化物包括二氧化硅,所述两性氧化物包括二氧化钛和/或氧化铝,然后在900-1050℃下进行预烧结60-120min,得到预烧结渣,在预烧结的过程中采用刚玉实心棒对预烧结渣进行搅拌30-60min;

27.(2)将步骤(1)搅拌后的预烧结渣升温至1200-1300℃,保温20-60min,得到熔体,

然后将钼探头伸入到熔体内25-30mm,进行粘度检测,得到所述钠系熔渣的粘度。

28.相对于现有技术,本发明具有以下有益效果:

29.本发明提供的钠系熔渣粘度的检测方法可以有效避免氧化钠挥发,在较优条件下,氧化钠的挥发率达到5%以下,提高粘度的检测精度,并且检测过程稳定。

附图说明

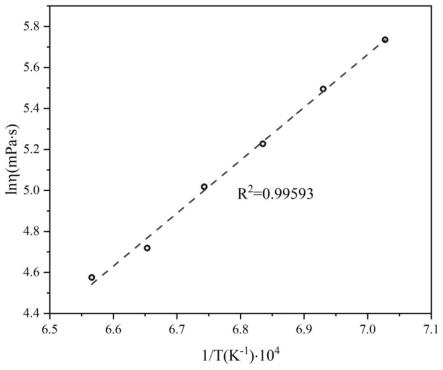

30.图1是本发明实施例1中所述钠系熔渣的粘度对数和温度倒数的关系图;

31.图2是本发明实施例2中所述钠系熔渣的粘度对数和温度倒数的关系图;

32.图3是本发明实施例3中所述钠系熔渣的粘度对数和温度倒数的关系图;

33.图4是本发明实施例5中所述钠系熔渣的粘度对数和温度倒数的关系图。

具体实施方式

34.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

35.实施例1

36.本实施例提供一种钠系熔渣粘度的检测方法,所述检测方法包括如下步骤:

37.(1)将钼坩埚内装入钠系熔渣,所述钠系熔渣的组成按质量百分含量计包括:碳酸钠59.1%,氧化铝2.62%,二氧化硅13.4%,氧化钙4.78%,二氧化钛20.1%,然后在1000℃下进行预烧结90min,得到预烧结渣,在预烧结的过程中采用刚玉实心棒对预烧结渣进行搅拌45min;

38.(2)将步骤(1)搅拌后的预烧结渣升温至1250℃,保温25min,得到熔体,然后将钼探头伸入到熔体内27mm,进行粘度检测,得到所述钠系熔渣的粘度。

39.在步骤(2)所述升温过程中,分别升温至1150℃、1170℃、1190℃、1210℃、1230℃和1250℃,保温25min,得到熔体,然后将钼探头伸入到熔体内27mm,进行粘度检测,所得粘度如表1所示。

40.表1

41.温度(t)/℃115011701190121012301250粘度(η)/mpa

·

s309.4243.4186.315111297

42.将表1中的粘度数据采用arrhenius方程的对数关系,即(式中,η表示粘度;lna表示指前因子;e表示粘流活化能;r=8.314j/(mol

·

k),表示理想气体常数;t=t+273表示开尔文温度)进行作图得到图1,并进行线性拟合,得到的拟合回归系数(r2)高达0.99593。由图1和拟合结果可以说明,在测试过程中几乎不存在偏差,进一步说明测试的可靠性。

43.实施例2

44.本实施例提供一种钠系熔渣粘度的检测方法,所述检测方法包括如下步骤:

45.(1)将钼坩埚内装入钠系熔渣,所述钠系熔渣的组成按质量百分含量计包括:碳酸钠57.6%,氧化镁2.5%,氧化铝2.6%,二氧化硅13.4%,氧化钙3.8%,二氧化钛20.1%,然后在900℃下进行预烧结120min,得到预烧结渣,在预烧结的过程中采用刚玉实心棒对预烧

结渣进行搅拌30min;

46.(2)将步骤(1)搅拌后的预烧结渣升温至1300℃,保温20min,得到熔体,然后将钼探头伸入到熔体内30mm,进行粘度检测,得到所述钠系熔渣的粘度。

47.在步骤(2)所述升温过程中,分别升温至1150℃、1170℃、1190℃、1210℃、1230℃和1250℃,保温20min,得到熔体,然后将钼探头伸入到熔体内30mm,进行粘度检测,所得粘度如表2所示。

48.表2

49.温度(t)/℃115011701190121012301250粘度(η)/mpa

·

s12310399.48778.871.5

50.将表2中的粘度数据采用arrhenius方程的对数关系,即(式中,η表示粘度;lna表示指前因子;e表示粘流活化能;r=8.314j/(mol

·

k),表示理想气体常数;t=t+273表示开尔文温度)进行作图得到图2,并进行线性拟合,得到的拟合回归系数(r2)高达0.9833。由图2和拟合结果可以说明,在测试过程中几乎不存在偏差,进一步说明测试的可靠性。

51.实施例3

52.本实施例提供一种钠系熔渣粘度的检测方法,所述检测方法包括如下步骤:

53.(1)将钼坩埚内装入钠系熔渣,所述钠系熔渣的组成按质量百分含量计包括:碳酸钠60.0%,氧化镁5.6%,氧化铝2.5%,二氧化硅11.2%,氧化钙4.0%,二氧化钛16.7%,然后在1050℃下进行预烧结60min,得到预烧结渣,在预烧结的过程中采用刚玉实心棒对预烧结渣进行搅拌60min;

54.(2)将步骤(1)搅拌后的预烧结渣升温至1210℃,保温30min,得到熔体,然后将钼探头伸入到熔体内25mm,进行粘度检测,得到所述钠系熔渣的粘度。

55.在步骤(2)所述升温过程中,分别升温至1150℃、1170℃、1190℃、1210℃、1230℃和1250℃,保温20min,得到熔体,然后将钼探头伸入到熔体内30mm,进行粘度检测,所得粘度如表3所示。

56.表3

57.温度(t)/℃115011701190121012301250粘度(η)/mpa

·

s112.5104.293.084.172.368.8

58.将表3中的粘度数据采用arrhenius方程的对数关系,即(式中,η表示粘度;lna表示指前因子;e表示粘流活化能;r=8.314j/(mol

·

k),表示理想气体常数;t=t+273表示开尔文温度)进行作图得到图3,并进行线性拟合,得到的拟合回归系数(r2)高达0.9881。由图3和拟合结果可以说明,在测试过程中几乎不存在偏差,进一步说明测试的可靠性。

59.实施例4

60.本实施例提供一种钠系熔渣粘度的检测方法,与实施例1相比的区别仅在于预烧结的温度为800℃。

61.实施例5

62.本实施例提供一种钠系熔渣粘度的检测方法,与实施例1相比的区别仅在于预烧结的温度为1200℃。

63.所得粘度如表4所示。

64.表4

65.温度(t)/℃115011701190121012301250粘度(η)/mpa

·

s196.4180.4171.6169.4168.2166.1

66.将表4中的粘度数据采用arrhenius方程的对数关系,即(式中,η表示粘度;lna表示指前因子;e表示粘流活化能;r=8.314j/(mol

·

k),表示理想气体常数;t=t+273表示开尔文温度)进行作图得到图4,并进行线性拟合,得到的拟合回归系数(r2)为0.81846。由图4和拟合结果可以说明,该条件下测试的粘度存在较大偏差。

67.对比例1

68.本对比例提供一种钠系熔渣粘度的检测方法,与实施例1的相比的区别仅在于不进行预烧结,即:将钼坩埚内装入钠系熔渣,在1250℃下一步熔化,保温25min,然后将钼探头伸入到熔渣内27mm,进行粘度检测,得到所述熔渣的粘度。

69.将实施例1-5和对比例1中钠系熔渣中的碳酸钠换算成氧化钠的含量,结果如表5所示。

70.将实施例1-5和对比例1粘度检测后的样品冷却,采用xrf对该样品中氧化钠的含量进行检测,结果如表5所示。

71.计算氧化钠的发挥率,所述氧化钠的挥发率=(钠系熔渣中氧化钠的含量-检测后氧化钠的含量)/钠系熔渣中的氧化钠的含量

×

100%,结果如表5所示。

72.表5

[0073][0074]

表5中

“‑”

表示该数据无法测量。

[0075]

从表5可以看出以下几点:

[0076]

(1)从实施例1-3的数据可以看出,在较优条件下,氧化钠的挥发率达到5%以下,证明了本发明提供的粘度测试方法具有可靠性。

[0077]

(2)综合比较实施例1和实施例4-5的数据可以看出,实施例1中预烧结的温度为1000℃,相较于实施例4-5中预烧结的温度分别为800℃和1200℃而言,实施例4中预烧结的温度过低,导致碳酸钠中二氧化碳分解不彻底,在升温过程中生成泡沫渣导致喷渣,使粘度无法正常测试;实施例5中预烧结的温度过高,使氧化钠在预烧结阶段大量挥发,使测试后氧化钠的挥发值过高,导致粘度测试结果不准确。由此可见,本发明优选控制预烧结的温度在特定范围,可以有效避免氧化钠的挥发并且提高测试的稳定性。

[0078]

(3)综合比较实施例1和对比例1的数据可以看出,对比例1与实施例1的相比的区别仅在于不进行预烧结,对比例1中直接升温至1250℃,导致生成泡沫渣,使粘度无法正常测试。由此可见,本发明通过进行预烧结,可以有效避免泡沫渣生成,使粘度测试稳定进行。

[0079]

综上所述,本发明提供的钠系熔渣粘度的检测方法可以有效避免氧化钠挥发,提高粘度的检测精度,并且检测过程稳定。

[0080]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1