一种基于超声TOFD技术的T型结构缺陷检测方法与流程

一种基于超声tofd技术的t型结构缺陷检测方法

技术领域

1.本发明属于超声波无损检测领域,涉及一种t型结构缺陷无损检测方法,具体涉及一种基于超声tofd技术的t型结构缺陷检测方法。

背景技术:

2.超声衍射时差法,简称超声tofd(time offlight diffraction)法,是一种基于接收缺陷端部的衍射信号对缺陷进行定位定量测量的无损检测手段,适合于大厚度的焊缝结构缺陷的检测。该方法在t型接头检测中也有得到了研究和应用。在学术论文1(杨育伟等,t型接头tofd检测时缺陷深度的定位计算与评判,无损检测,2021,43(3):40~45)中,讨论了在t型接头的翼板一侧进行tofd检测时,建立模拟等腰三角形,以适应仪器内置的深度定位计算程序,并介绍了显示深度与实际深度的修正计算方法。在学术论文2(齐向前,t型焊接接头的超声波tofd检测方法,无损检测,2014,36(9):75~77)中,针对翼板不受结构条件限制的t型焊接接头,制定了相应的超声波tofd检测工艺。在学术论文3(王勇,超声tofd检测技术在t型焊缝中的应用,江苏科技信息,2016,(6):53~54)中,采用tofd检测方法对t型焊缝进行探伤,提出了tofd对称扫查方法和非对称扫查方法。上述技术均针对t型接头翼板检测可达时开展的相关研究。但由于实际工程中,当t型结构的翼板侧非裸露检测不可达时,需要新的检测方式及方法。

技术实现要素:

3.为了解决常规超声tofd对t型接头翼板检测不可达时的结构缺陷识别及定位技术问题,本发明提供了一种基于超声tofd技术的t型结构缺陷检测方法。

4.本发明的目的是通过以下技术方案实现的:

5.一种基于超声tofd技术的t型结构缺陷检测方法,包括如下步骤:

6.步骤一:在t型结构截面上,建立坐标系,坐标系横轴为翼板上表面所在直线,坐标系纵轴为t型结构的轴对称线;

7.步骤二:根据被检测t型结构的材料、厚度及探头的折射角度,在t型结构的翼板和腹板同侧选择超声波发射探头与接收探头的位置,使发射探头激发的超声纵波声场覆盖有效检测范围且缺陷端部超声衍射声场能被接收探头所接收;

8.步骤三:调整发射探头与接收探头的相对位置,对被检测体进行a扫描,获得a扫描信号s1;记录探头与被测结构的相对位置(a1、b1)并保存a扫描信号s1;

9.步骤四:调整发射探头与接收探头的相对位置,再次对被检测体进行a扫描,获得a扫描信号s2;记录探头与被测结构的新相对位置(a2、b2)并保存a扫描信号s2;

10.步骤五:在a扫描信号s1及s2中读取缺陷信号传播时间t1、t2,根据超声探头的延迟时间2t0、t型结构板厚h、两探头位置(a1、b1)、(a2、b2)及t型结构材料纵波声速c

p

建立如下方程组,求解缺陷端部在t型结构中的位置坐标(x,y),从而实现缺陷在t型结构截面中的定位:

[0011][0012][0013]

式中,a1、a2为翼板探头声入射点到腹板的距离;b1、b2为腹板探头声入射点到翼板的距离;h为翼板和腹板的板厚;t1为探头布置位置1缺陷衍射波1传播时间;t2为探头布置位置2缺陷衍射波2传播时间;2t0为探头延迟;c

p

为被测材料中纵波波速;

[0014]

步骤六:固定两探头在t型结构中的相对位置关系,并沿t型结构长度方向做d扫描,将获取的a信号依次排列获得t型结构的d扫描图像;

[0015]

步骤七、在d扫描图像中读取缺陷沿t型结构的分布信息,即缺陷在t型结构长度方向的位置及自身长度尺寸。

[0016]

相比于现有技术,本发明具有如下优点:

[0017]

1、本发明不需要采用更多的硬件辅助设施,无需信号及图像处理即可识别被检测t型结构中内部缺陷并能对其进行定位测量;

[0018]

2、本发明克服了t型结构翼板检测不可达时,内部缺陷的有效检测与定位;

[0019]

3、本发明可实现翼板、腹板厚度12mm铝合金t型结构中人工缺陷端部的有效识别,且定位误差不超过0.5mm;

[0020]

4、本发明检测过程简单,耗时短,广泛应用于超声波无损检测领域。

附图说明

[0021]

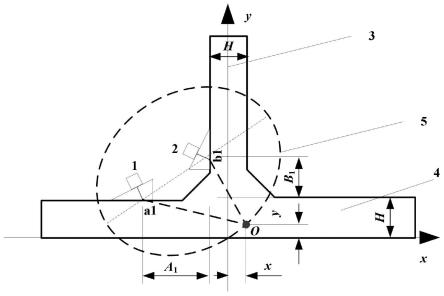

图1为本发明的方法第一次获取超声tofda信号的示意图;

[0022]

图2为本发明的方法通过调整探头1和探头2的位置后,第二次获取超声a信号的示意图;

[0023]

图3为本发明的方法通过求解两椭圆交点的坐标确定缺陷点位置的示意图;

[0024]

图4为本发明的方法测试用人工缺陷试件侧视图;

[0025]

图5为本发明的方法测试用人工缺陷试件俯视图;

[0026]

图6为本发明的方法测试用人工缺陷试件三维图;

[0027]

图7为人工缺陷横截面示意图;

[0028]

图8为d扫描图像。

具体实施方式

[0029]

下面结合附图对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

[0030]

本发明提供了一种基于超声tofd技术的t型结构缺陷检测方法,所述方法包括如

下步骤:

[0031]

步骤一:在t型结构界面上,建立坐标系,坐标系横轴为翼板上表面所在直线,坐标系纵轴为t型结构的轴对称线;

[0032]

步骤二:根据被检测t型结构的材料、厚度及探头的折射角度,在t型结构的翼板和腹板同侧选择超声波发射探头与接收探头的位置,使发射探头激发的超声纵波声场覆盖有效检测范围且缺陷端部超声衍射声场能被接收探头所接收;

[0033]

步骤三:调整发射探头与接收探头的相对位置,对被检测体进行a扫描,获得a扫描信号s1;记录探头与被测结构的相对位置(a1、b1)并保存a扫描信号s1;

[0034]

步骤三:调整发射探头与接收探头的相对位置,再次对被检测体进行a扫描,获得a扫描信号s2;记录探头与被测结构的新相对位置(a2、b2)并保存a扫描信号s2;

[0035]

步骤四:在扫描信号s1及s2中读取缺陷信号传播时间t1、t2,根据超声探头的延迟时间2t0、t型结构板厚h、两探头位置(a1、b1)、(a2、b2)及t型结构材料纵波声速c

p

建立如下方程组,求解缺陷端部在t型结构中的位置坐标(x,y),从而对缺陷进行定量化检测:

[0036][0037][0038]

式中,a1、a2为翼板探头声入射点到腹板的距离;b1、b2为腹板探头声入射点到翼板的距离;h为翼板和腹板的板厚;t1为探头布置位置1缺陷衍射波1传播时间;t2为探头布置位置2缺陷衍射波2传播时间;2t0为探头延迟;c

p

为被测材料中纵波波速。

[0039]

联立方程(1)和(2),带入已知数据解关于x和y的二元方程组,可解得x和y的具体数值,进而实现缺陷在t型结构截面的定位。

[0040]

步骤五:固定两探头在t型结构中的相对位置关系,并沿t型结构长度方向做d扫描,将获取的a信号依次排列获得t型结构的d扫描图像。

[0041]

步骤六、在d扫描图像中读取缺陷沿t型结构的分布信息,即缺陷在t型结构长度方向的位置及自身长度尺寸。

[0042]

本发明的原理为:

[0043]

本发明在常规超声tofd法的基础上,改变常规超声tofd法的探头布置方式,采用两探头不在同一平面的布置方式,并结合t型结构几何特征,在翼板和腹板同侧布置超声探头获取t型结构内部缺陷的检测信号,并对缺陷进行定位检测。如图1所示,当两探头分别处于距离腹板a1、距离翼板b1的位置时,获取o点处缺陷的超声衍射信号,并在仪器中读取缺陷信号的传播时间t1(包括探头延迟时间、点a1和点o之间、点b1和点o之间声传播时间之和)。缺陷点可能出现在以a1、b1为焦点,且到两焦点距离为a1o及b1o距离和的双椭圆上。改变探头位置,当两探头分别处于距离腹板a2、距离翼板b2的位置时,获取o点处缺陷的超声衍射信号,并在仪器中读取缺陷信号的传播时间t2(包括探头延迟时间、点a2和点o之间、点b2和点

o之间声传播时间之和)。缺陷点可能出现在以a2、b2为焦点,且到两焦点距离为a2o及b2o距离和的双椭圆上。通过联立方程(1)和(2),可解得(x,y)的值,从而获得缺陷在t型结构截面坐标系中的位置,实现缺陷的定位检测及测量。

[0044]

通过上述技术可获取缺陷在t型结构某一截面处的位置信息。缺陷沿着t型结构长度方向的尺寸信息可以通过d扫描的方式获取。即选定两探头位置后,两探头沿t型结构长度方向,按照一定的扫描步长做“扫描运动—采集a扫描信号—扫描运动”的同步检测,最终获取d扫描图像。从d扫描图像中可以判断缺陷沿t型结构长度方向上的尺寸分布。

[0045]

实施例

[0046]

本实施例以铝合金t型结构的人工缺陷作为检测对象,所述铝合金t型结构腹板和翼板厚度为12.0mm,其检测过程为:发射探头1、接收探头2在铝合金中的纵波折射角度为60

°

,中心频率为5mhz,压电晶片直径为6mm。调整超声波发射探头1与接收探头2的位置,使得a1=18mm、b1=23mm,读取缺陷信号传播时间t1;调整发射探头1与接收探头2的位置,使得a2=25mm、b2=21mm,读取缺陷信号传播时间t2。联立下述方程组计算缺陷端部的位置信息:

[0047][0048][0049]

式中,a1=18mm;b1=23mm;a2=25mm;b2=21mm;h=12mm;t1=12.3us;t2=12.7us;2t0=8.9us;c

p

=6260m/s。

[0050]

计算得缺陷f6在坐标系中实际水平距离x=1.69mm,垂直距离y=15.69mm,定位检测数值实际水平距离x=1.40mm,垂直距离y=15.98mm,定位误差低于0.5mm。

[0051]

在探头位置为a1=18mm、b1=23mm时,进行d扫描并获得d扫描图像,如图8所示。其中缺陷f6沿t型结构实际长度为15.0mm,在d扫描图像中测量三次取平均值为15.2mm。

[0052]

本实施例所述的a扫描、b扫描和d扫描可采用美国物理声学公司(pac)生产的超声c扫描系统实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1