钢丝显微镜测量用基准钢丝调节装置的制作方法

1.本发明涉及一种机床导轨的直线度测量装置,特别涉及一种基准钢丝的安装调节装置,属于精密测量技术领域。

背景技术:

2.大型机床床身上安装多节机床导轨,机床导轨拼接完成后需要对其直线度进行测量,测量仪器包括钢丝显微镜、光学准直仪和激光干涉仪等。钢丝显微镜采用相对测量方法,先利用两端拉紧的钢丝在机床导轨头尾建立一条基准直线,调整导轨两端基准钢丝的位置,使得固定好的基准钢丝两端与机床导轨面在垂直和水平两个方向上均平行,从而建立钢丝显微镜的零位。然后在机床导轨上按照200~500mm的间距分别建立钢丝显微镜,通过钢丝显微镜分别测量各测量点位基准钢丝与机床导轨边缘之间的差值来测量机床导轨的直线度误差,测量全程不少于10个测量点位。钢丝显微镜相对检测和读数方式更直观,不需要进行相对运算,且不受现场安装环境(例如电力供应等)限制,应用范围相对较广。

3.现有的基准钢丝一般采用在导轨两端通过支架和重锤配合拉紧基准钢丝后再进行调整,基准钢丝的调整和对中困难,效率很低,无法快速精准地调整基准钢丝两端的位置。

技术实现要素:

4.本发明的目的是提供一种操作快速方便,调节精确的钢丝显微镜测量用基准钢丝调节装置,同时兼顾用于机床导轨的全程测量或者遇到障碍物情况下的局部测量。

5.本发明通过以下技术方案予以实现:

6.一种钢丝显微镜测量用基准钢丝调节装置,包括l形支撑座、钢丝缠绕轴水平移动机构、钢丝缠绕轴升降机构和钢丝缠绕轴转动机构,钢丝缠绕轴水平移动机构下端嵌入支撑在l形支撑座上部纵向中心一端封闭的燕尾槽中,钢丝缠绕轴升降机构下端固定在钢丝缠绕轴水平移动机构上,钢丝缠绕轴转动机构设置在钢丝缠绕轴升降机构的上部;l形支撑座水平边和l形支撑座垂直边上分别嵌装了数个磁力吸盘,l形支撑座通过数个磁力吸盘分别吸附固定在机床导轨两端上。

7.本发明的目的还可以通过以下技术措施来进一步实现。

8.进一步的,所述钢丝缠绕轴水平移动机构包括横向块、水平螺杆、水平调节旋钮和水平传动滑座,横向块固定在燕尾槽开口端上,水平传动滑座下侧的燕尾嵌在l形支撑座水平边的燕尾槽中,水平螺杆一端的第一光杆支撑在燕尾槽封闭端的中心孔中,水平螺杆中部的螺纹段与水平传动滑座一端的螺纹孔旋合,水平螺杆另一端的第二光杆穿出横向块中心孔后与水平调节旋钮固定连接。

9.进一步的,所述钢丝缠绕轴升降机构包括升降调节齿轮箱、垂直调节输入轴、升降导向座、升降滑块和垂直传动螺杆,所述升降调节齿轮箱包括下箱体、升降调节主动齿轮、升降调节被动齿轮和升降调节被动齿轮轴,垂直调节输入轴下端伸进下箱体一端内,与下

箱体一端内的升降调节主动齿轮固定连接,垂直调节输入轴下部和升降调节被动齿轮轴上下端分别通过轴套垂直支撑在下箱体两端上,升降调节主动齿轮和升降调节被动齿轮啮合;升降调节被动齿轮轴中部与下箱体另一端内的升降调节被动齿轮固定连接;垂直传动螺杆下端伸进下箱体另一端内,垂直传动螺杆下端方榫插入升降调节被动齿轮轴顶端中;升降导向座下端固定在下箱体另一端上,升降滑块下端与升降导向座沉孔间隙配合,垂直传动螺杆上端与升降滑块的螺纹孔旋合;钢丝缠绕轴转动机构下端固定在升降滑块上端端面上。

10.进一步的,所述钢丝缠绕轴转动机构包括主传动齿轮箱、钢丝缠绕轴、过载保护机构和钢丝缠绕轴单向转动机构,主传动齿轮箱包括上箱体、上主动齿轮、下被动齿轮和上主动齿轮轴,彼此啮合的上主动齿轮和下被动齿轮位于上箱体内,上箱体下端固定在升降滑块上端端面上;钢丝缠绕轴一端伸进上箱体中部内,分别通过水平轴套支撑在上箱体中部上,钢丝缠绕在钢丝缠绕轴另一端上,并通过压板压紧;下被动齿轮固定在钢丝缠绕轴一端上,上主动齿轮固定在上主动齿轮轴一端上,上主动齿轮轴两端分别通过水平轴套支撑在上箱体上端上;过载保护机构一端伸进上箱体上端内,与相邻的上主动齿轮轴一端连接;钢丝缠绕轴单向转动机构设置在钢丝缠绕轴另一端端头和上箱体的一侧下端上。

11.进一步的,所述过载保护机构包括过载保护箱体、手摇轴、摩擦传动轮、摩擦输出轴和调节弹簧,所述过载保护箱体一侧固定在上箱体一侧上部,摩擦传动轮装在过载保护箱体中,手摇轴一端伸进过载保护箱体内摩擦传动轮一端的沉孔中,并通过凸肩限位,手轮固定在手摇轴一端端头上;调节弹簧装在所述沉孔和手摇轴一端端头的手摇轴沉孔之间,摩擦传动轮另一端轴向延伸的导向头嵌入摩擦输出轴一端的中心沉孔中;摩擦传动轮另一端环面径向均布多根摩擦传动轮齿条,相邻的摩擦输出轴一端环面径向均布多根摩擦输出轴齿条,所述摩擦传动轮齿条径向侧面与摩擦输出轴齿条径向侧面彼此抵靠;摩擦输出轴另一端的摩擦输出轴方榫伸进上主动齿轮轴一端中。

12.进一步的,所述钢丝缠绕轴单向转动机构包括棘轮、棘爪、棘爪销和波形弹簧条,钢丝缠绕轴一端端头伸出上箱体,棘轮固定在钢丝缠绕轴一端端头上,棘爪位于棘轮下侧,棘爪中部与棘爪销一端铰接,棘爪销另一端固定在上箱体一侧下部上,棘爪上端嵌入棘轮的齿槽中;波形弹簧条上端抵靠在棘爪外侧上,波形弹簧条下端与固定在上箱体一侧下端的弹簧销铰接;所述棘爪下端延伸出扳手。

13.进一步的,水平标尺固定在l形支撑座水平边上,且位于水平传动滑座与l形支撑座的相邻处。垂直标尺垂直固定在升降滑块朝向下箱体另一端的侧面上。

14.本发明的l形支撑座的水平边和垂直边分别通过数个磁力吸盘吸附固定在机床导轨的两端上,可将l形支撑座快速吸附固定在需要测量的导轨面上,既可在新设备安装时对导轨全程拉钢丝建立检查基准,也可在日常维保检查过程中,对局部拉钢丝建立检查基准,使用更灵活。本发明的钢丝缠绕轴水平移动机构和钢丝缠绕轴升降机构分别采用螺旋传动和齿轮副啮合传动的方式,可在水平和垂直两个方向上对基准钢丝两端分别进行调整操作,钢丝缠绕轴转动机构亦通过齿轮副啮合传动的方式来转动钢丝缠绕轴,从而收紧或松开基准钢丝,调节精度高。本发明的过载保护机构通过摩擦传动轮和摩擦输出轴对应齿条的端面啮合使得手摇轴驱动钢丝缠绕轴旋转拉紧基准钢丝,通过预设调节弹簧的复位力来确定钢丝缠绕轴的转动力矩,一旦拉紧基准钢丝的阻力矩过大,摩擦传动轮轴向移动使得

调节弹簧受压变形,从而使得摩擦传动轮和摩擦输出轴环面的对应齿条脱开,有效地防止用力过猛拉断基准钢丝,过载保护作用显著,确保使用安全。拉紧基准钢丝的阻力矩恢复正常后,调节弹簧复位力推动摩擦传动轮轴向移动与摩擦输出轴相邻面结合,手摇轴又能驱动钢丝缠绕轴旋转。还可以通过更换不同刚度的调节弹簧来改变摩擦传动轮和摩擦输出轴的啮合力矩,以适用不同线径的钢丝。本发明的钢丝缠绕轴单向转动机构确保钢丝缠绕轴只能正向旋转收紧基准钢丝,并能锁定钢丝缠绕轴,从而确保收紧后的基准钢丝不会因钢丝缠绕轴反转而松开,提高本发明的使用可靠性。本发明的钢丝缠绕轴水平移动机构、钢丝缠绕轴升降机构和钢丝缠绕轴转动机构采用模块化设计,便于安装维修和整体更换,且调节行程大,可以适用于不同品牌钢丝显微镜的镜头检测位置需求。

15.本发明的优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释,这些实施例,是参照附图仅作为例子给出的。

附图说明

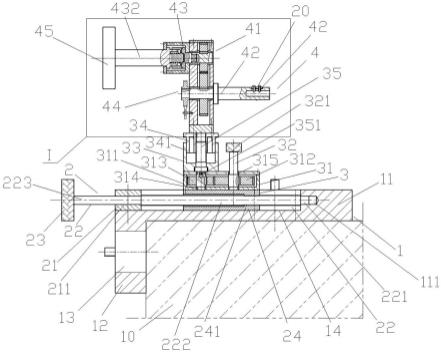

16.图1是本发明的俯视图;

17.图2是图1的a-a剖视图;

18.图3是图2的ⅰ部放大图;

19.图4是图1的左视图;

20.图5是图3的b-b剖视放大图;

21.图6是本发明用于检测机床导轨直线度的结构简图;

22.图7是图6的俯视图。

具体实施方式

23.下面结合附图和实施例对本发明作进一步说明。

24.在本发明的描述中,“中心”、“上”、“下”、“左”、“右”、“内”、“外”等指示方位或位置关系的术语是基于附图所示的方位或位置关系,而不是指示或暗示所指的装置必须具有特定的方位。

25.如图1~图5所示,本发明包括l形支撑座1、钢丝缠绕轴水平移动机构2、钢丝缠绕轴升降机构3和钢丝缠绕轴转动机构4,l形支撑座1采用铝合金材质,可降低l形支撑座1的质量,通过钳工铲刮加工使得l形支撑座1具有较高的平面度、直线度和垂直度,确保本发明的定位精度。l形支撑座水平边11和l形支撑座垂直边12上分别嵌装了2个磁力吸盘13,l形支撑座1通过4个磁力吸盘13分别吸附固定在机床导轨10的两端上,确保在振动工况、垂直使用工况下基准钢丝20不发生偏移,还能确保l形支撑座1对机床导轨10表面不会造成任何伤害。

26.钢丝缠绕轴水平移动机构2下端嵌入支撑在l形支撑座水平边11纵向中心一端封闭的燕尾槽14中,其包括横向块21、水平螺杆22、水平调节旋钮23和水平传动滑座24,横向块21两端分别通过紧固螺钉211固定在燕尾槽14开口端即左端上。水平传动滑座24下侧的燕尾241嵌在l形支撑座水平边11左端的燕尾槽14中,水平螺杆22右端的第一光杆221支撑在燕尾槽14封闭端的中心孔111中,水平螺杆22中部的螺纹段222与水平传动滑座24右端的螺纹孔241旋合,水平螺杆22左端的第二光杆223支撑在横向块21的中心孔211中,水平螺杆

22左端端头与水平调节旋钮23固定连接。l形支撑座水平边11和l形支撑座垂直边12上分别嵌装了2个磁力吸盘13,l形支撑座1通过4个磁力吸盘13分别吸附固定在机床导轨10的两端上,这种固定方式使得l形支撑座1对机床导轨10表面不会造成任何伤害。

27.钢丝缠绕轴升降机构3下端固定在钢丝缠绕轴水平移动机构2上,包括升降调节齿轮箱31、垂直调节输入轴32、升降导向座33、升降滑块34和垂直传动螺杆35,升降调节齿轮箱31包括下箱体311、升降调节主动齿轮312、升降调节被动齿轮313和升降调节被动齿轮轴314,垂直调节输入轴32下端伸进下箱体311右端内,与下箱体311右端内的升降调节主动齿轮312固定连接,升降调节被动齿轮313固定在升降调节被动齿轮轴314中部上,垂直调节输入轴32下部和升降调节被动齿轮轴314上下端分别通过轴套315垂直支撑在下箱体311两端上,升降调节主动齿轮312和升降调节被动齿轮313啮合。垂直传动螺杆35下端伸进下箱体311左端内,垂直传动螺杆下端方榫351插入升降调节被动齿轮轴314顶端中。升降导向座34下端固定在下箱体311左端上,升降滑块34下端与升降导向座沉孔341间隙配合,钢丝缠绕轴转动机构4下端固定在升降滑块34上端端面上。

28.钢丝缠绕轴转动机构4包括主传动齿轮箱41、钢丝缠绕轴42、过载保护机构43和钢丝缠绕轴单向转动机构44,主传动齿轮箱41包括上箱体411、上主动齿轮412、下被动齿轮413和上主动齿轮轴414,彼此啮合的上主动齿轮412和下被动齿轮413位于上箱体411内,上箱体411下端固定在升降滑块34上端端面上。钢丝缠绕轴42左端伸进上箱体411中部内,分别通过水平轴套415支撑在上箱体411中部上,钢丝20缠绕在钢丝缠绕轴42右端上,并通过压板421压紧。下被动齿轮413固定在钢丝缠绕轴42左端上,上主动齿轮412固定在上主动齿轮轴414右端上,上主动齿轮轴414两端分别通过水平轴套415支撑在上箱体411上端上。

29.钢丝缠绕轴水平移动机构2采用螺旋传动型式,钢丝缠绕轴升降机构3和钢丝缠绕轴转动机构4均采用齿轮副啮合传动的方式,可在水平和垂直两个方向上对基准钢丝20进行精密调整操作,也便于转动钢丝缠绕轴42收紧或松开基准钢丝20,调节精度高,操作非常方便。

30.过载保护机构43右端伸进上箱体411上端内,与相邻的上主动齿轮轴42右端连接。其包括过载保护箱体431、手摇轴432、摩擦传动轮433、摩擦输出轴434和调节弹簧435,过载保护箱体431右侧固定在上箱体411左侧上部,摩擦传动轮433装在过载保护箱体431中,手摇轴432右端伸进过载保护箱体431内的摩擦传动轮433左端的沉孔4331中,并通过凸肩4321限位,手轮45固定在手摇轴432左端端头上。调节弹簧435装在所述沉孔4331和手摇轴432右端端头的手摇轴沉孔4322之间,摩擦传动轮433右端轴向延伸的导向头4332嵌入摩擦输出轴434左端的中心沉孔4341中。摩擦传动轮433右端环面径向均布多根摩擦传动轮齿条4333,相邻的摩擦输出轴434左端环面径向均布多根摩擦输出轴齿条4341,摩擦传动轮齿条4333径向侧面与摩擦输出轴齿条4341径向侧面彼此抵靠。摩擦输出轴434右端的摩擦输出轴方榫4342伸进上主动齿轮轴42左端中。

31.转动手摇轴432时产生的手摇扭矩依次通过摩擦传动轮433、摩擦输出轴434和上主动齿轮轴414传递给上主动齿轮412,再通过下被动齿轮413带动钢丝缠绕轴42转动收紧基准钢丝20。

32.当基准钢丝20受力过大时,摩擦传动轮433和摩擦输出轴434的齿面彼此打滑,摩擦传动轮433向左微量移动,调节弹簧435受压,摩擦传动轮齿条4333与摩擦输出轴齿条

4341彼此脱开,可以有效地防止拉断基准钢丝20,提高本发明使用的安全性。

33.钢丝缠绕轴单向转动机构44包括棘轮441、棘爪442、棘爪销443和波形弹簧条444,钢丝缠绕轴42左端端头伸出上箱体411,棘轮441固定在钢丝缠绕轴42左端端头上,棘爪442位于棘轮442下侧,棘爪442中部与棘爪销443一端铰接,棘爪销443另一端固定在上箱体411左侧下部上,棘爪442上端嵌入棘轮441的齿槽中。波形弹簧条444上端抵靠在棘爪442外侧上,波形弹簧条444下端与固定在上箱体411一侧下端的弹簧销445铰接。棘爪442下端延伸出扳手4421。钢丝缠绕轴单向转动机构44使得钢丝缠绕轴42只能正向旋转收紧基准钢丝20,并能锁定钢丝缠绕轴42防止其反转松开基准钢丝20,提高本发明的使用可靠性。若需反转钢丝缠绕轴42取下基准钢丝20,即可上抬扳手4421,棘爪442上端克服波形弹簧条444的弹性力脱离棘轮442的齿槽,即可反向转动钢丝缠绕轴42,操作非常方便。

34.如图6所示,当本发明固定在机床导轨20两端上时,其上的钢丝缠绕轴单向转动机构44对称设置在机床导轨20的两端上,只需将棘轮441翻转180

°

就可使机床导轨20两端棘轮441的轮齿朝向相反。如图6中机床导轨20左端上棘轮441的轮齿向右倾斜,右端的棘轮441的轮齿向左倾斜,从而使钢丝缠绕轴42各自向相反方向转动拉紧基准钢丝20后将其锁定在张紧状态。图5中机床导轨10固定在机床床身30上。

35.如图1和图4所示,水平标尺5固定在l形支撑座水平边11上,且位于水平传动滑座24与l形支撑座1的相邻处。垂直标尺6垂直固定在升降滑块34朝向下箱体33左端的侧面上,使得基准钢丝20的调节更直观更定量化,从而可直实现快速定位。

36.如图2、图6和图7所示,使用本发明在机床导轨10两端建立基准钢丝20的零位基准,以及使用钢丝显微镜30检测机床导轨10直线度的过程如下:

37.先将本发明的l形支撑座1分别吸附固定在机床导轨10的两端上,然后将基准钢丝20两端分别通过压板421固定在钢丝缠绕轴42上,向相反方向分别转动机床导轨10的两端上的手摇轴432,拉紧并通过钢丝缠绕轴单向转动机构44锁定拉紧的基准钢丝20。

38.然后将钢丝显微镜30分别放置在被测量机床导轨10的两端上,相对设置的2台钢丝显微镜30分别与本发明相邻。再分别转动垂直调节输入轴32上端的旋钮321,通过钢丝缠绕轴升降机构3调节机床导轨20两端上基准钢丝20的高度位置,同时分别转动水平调节旋钮23,通过钢丝缠绕轴水平移动机构2调节机床导轨20两端上基准钢丝20的水平位置。通过钢丝显微镜20的目镜观察,使得镜头内十字光标与基准钢丝10重合,从而完成基准钢丝20两端对零,建立了检测机床导轨20直线度的测量基准。

39.接着按照200-500mm(测量全程不少于10个测量点位)的间距移动钢丝显微镜30,并使钢丝显微镜30下侧贴实被测的机床导轨面,转动显微镜水平调节旋钮,通过显微镜目镜将镜头内十字光标对准基准钢丝20,记录钢丝显微镜水平调节旋钮转动的格数,完成机床导轨10的第一段直线度测量。

40.将钢丝显微镜30移动到下一个测量点为,然后重复前述过程,记录每一次钢丝显微镜水平调节旋钮转动的格数,以此类推,完成机床导轨10直线度的分段测量。然后找出各测量点位最大读数和最小读数的差值,用此数值

×

钢丝显微镜精度等级即可得到所测机床导轨10的直线度误差。

41.如某型钢丝显微镜精度等级为0.005mm/格,被测量的机床导轨各测量点位最大读数和最小读数的差值为7格,则水平面内的直线度精度为7

×

0.005mm=0.035mm。测量直观

精确。

42.除上述实施例外,本发明还可以有其他实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1